基于EDEM的圆盘弹齿组合式水田平地机圆盘转辊仿真与试验

贾乐心,江应星,2*,孙 佳,付大平,2,姜立民,王景立,2*

(1.吉林农业大学 工程技术学院,吉林 长春 130000;2.吉林农业大学 农业机械工程实验室,吉林 长春 130000;3.吉林农业大学 资源与环境学院,吉林 长春 130000)

【研究意义】水稻是我国重要的粮食作物,籽粒收获后往往伴随大量水稻秸秆待处理。秸秆还田有利于提升土壤肥力,改善土壤团粒结构[1]。传统水田平地机利用打浆刀对泥土与根茬的切削作用以达到秸秆呈碎段状,泥土粘稠状。但存在作业阻力大、秸秆压埋率低、作业后大量秸秆漂浮于田面等缺陷[2]。【前人研究进展】离散元方法广泛应用于农业机械工作部件的仿真设计中[3-4],如排种器、旋耕刀等作业部件的作业状态仿真模拟数据与实际试验所得数据偏差较小,可作为田间试验前的理论数据参考[5]。王金龙[6]基于离散元法对还田刀辊总成进行优化与分析,通过对扭矩、土壤颗粒数目的田间试验与仿真分析进行对比,验证了离散元仿真可靠性。张春岭[7]建立土壤-机具-秸秆模型分别对土壤颗粒、秸秆各方向位移以及刀片受力进行分析。邬立岩等[8]通过构建水田机械工作部件表面与水田泥土层相接触的力学模型,对触土部件结构表面进行了减阻设计。【本研究切入点】针对水稻秸秆全量还田新农艺措施下出现的水稻秸秆吸水后韧性与抗剪切强度急剧增加,造成刀辊缠草严重,甚至无法作业的问题,设计了一种基于水稻秸秆整株压埋为特点的圆盘弹齿组合式水田平地机,用于完成田面灌水后水稻秸秆深埋与起浆作业。【拟解决的关键问题】设计了压草圆盘滚筒与弹齿滚筒组合的水田平地机,解决传统打浆刀辊缠草、作业阻力大等不适于水稻秸秆全量还田的新农艺技术要求问题。田间试验表明,该机具作业后秸秆压埋率、起浆浓度等指标均满足新农艺要求。

1 圆盘弹齿式水田平地机压埋机构结构设计

1.1 圆盘弹齿组合式水田平地机整机结构

秸秆还田作业时,拖拉机动力输出轴转动经由万向联轴器将动力传输至机具动力输入轴,动力输入轴经变速箱减速驱使主动轴转动,主动轴两端连接机具两端齿轮传动箱并将动力传递至圆盘转辊与弹齿转辊,圆盘转辊上安装数组压草圆盘,弹簧辊筒上分布大量弹簧弹齿,压草圆盘起秸秆压埋作用,弹簧弹齿起二次压埋与辅助起浆作用(图1)。

图1 圆盘弹齿组合式水田平地机整机结构Fig.1 Structure of paddy field grader with disc spring-tooth combination

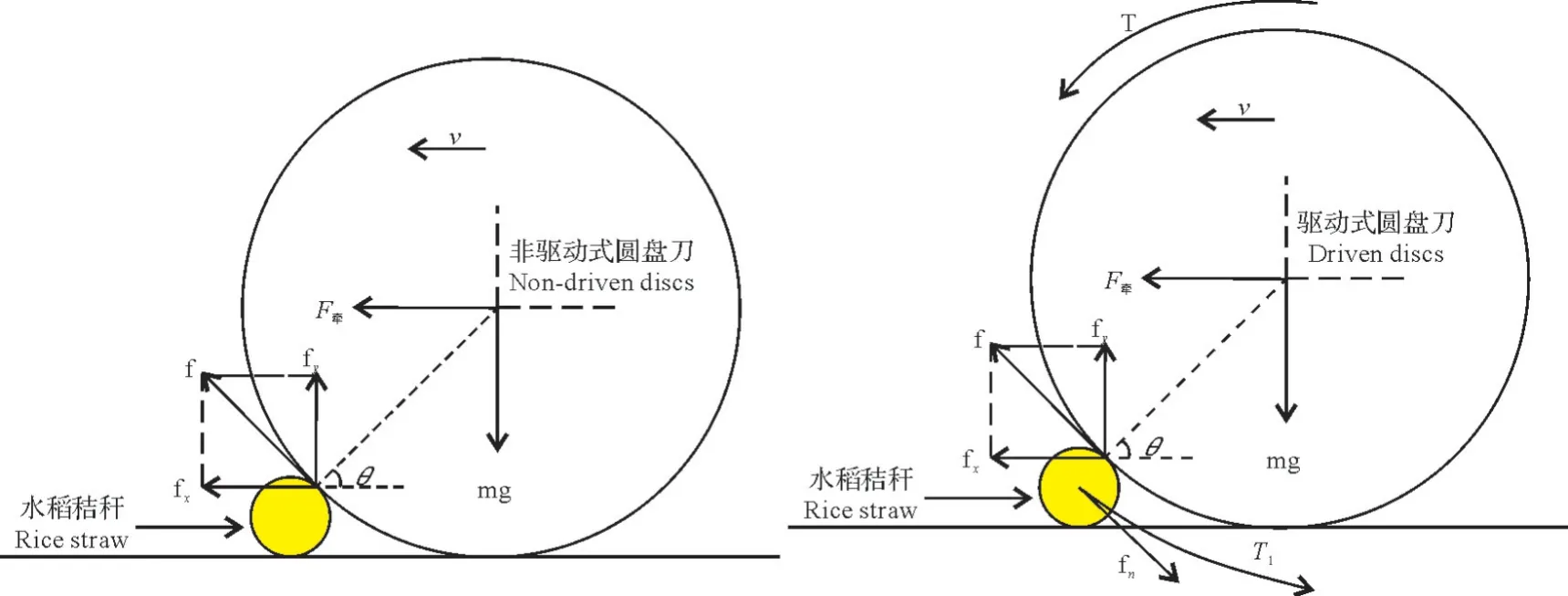

1.2 非驱动式与驱动式圆盘受力对比

传统非驱动式作业部件进行作业时,在拖拉机牵引作用下,作业部件依靠自身切削土壤与秸秆所受的滚切阻力进行转动。因机具水平牵引力较大且扭矩不足,导致水稻秸秆压埋效果不佳易出现壅土现象。驱动式压草圆盘受转辊驱动,压草圆盘向下主动压埋秸秆与泥土并提供旋转扭矩。使秸秆与泥浆有向下转动的趋势,将原本拥堵于机具前进方向的秸秆向土壤深处运动,实现水稻秸秆全量还田(图2)。

图2 非驱动式圆盘与驱动式圆盘受力分析Fig.2 Force Diagram of non-driving disc cutter and driving disc cutter

2 离散元仿真

2.1 建立离散元模型

合适的颗粒模型可大大增加仿真效果真实性[9]。本研究所用的是Hertz-Mindlin with JKR 模型,该模型通过变化颗粒之间作用力来模拟各类物料,该模型提供吸引凝聚力,即便颗粒之间未直接接触且适用于模拟湿颗粒,通过将颗粒之间的凝聚力模拟液体中的粘滞力[10]。该离散元模型通过将两种颗粒层层铺垫,用散粒体填充模拟流体(图3)。

图3 泥土-刀具-秸秆离散元模型Fig.3 Soil-tool-straw discrete element model

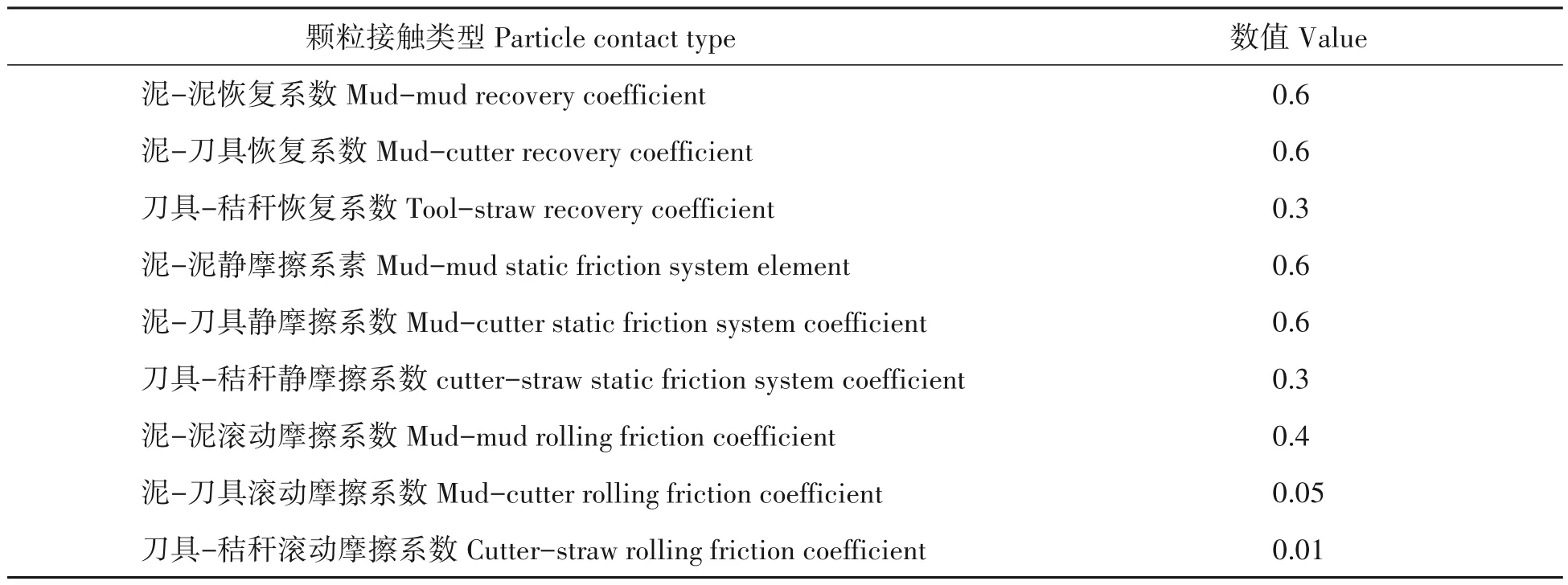

2.2 仿真参数

经查阅相关资料,泥的密度为2 000 kg/m³,泊松比为0.5,泥浆材质复杂特殊,类属于流体,通过虚拟试验标定法来确定其剪切模量为1×108Pa,其表面能为0.15 J/m2[11]泥土颗粒半径选用5 mm。秸秆颗粒建模采用球型颗粒进行拼接建模,并对模型进行一定程度的简化。秸秆的密度为241 kg/m³,剪切模量为1×106Pa[12](表1)。

表1 不同颗粒接触参数Tab.1 Contact parameters of different particles

2.3 离散元模拟试验

本研究通过从离散颗粒添加作用力,模拟泥土之间存在的粘滞力大小。赋予圆盘转辊相应运动参数,模拟刀具秸秆压埋过程。正确、合理的仿真模拟模型一定程度上可为机具田间实验提供理论参考依据。

水田耕整地作业中,机具作业条件差异往往导致不同作业效果。选择合适机具作业条件成为农民关注的重点,在满足水稻种植农艺要求前提下,适当减小机具前进阻力,可延长机具使用寿命,减低机具功率消耗,一定程度上可减少农户使用成本。选用机具作业速度、压埋机构作业深度、转辊转速作为试验因素,将机具前进阻力作为试验指标,在常规作业条件中,选取一组最优作业条件。

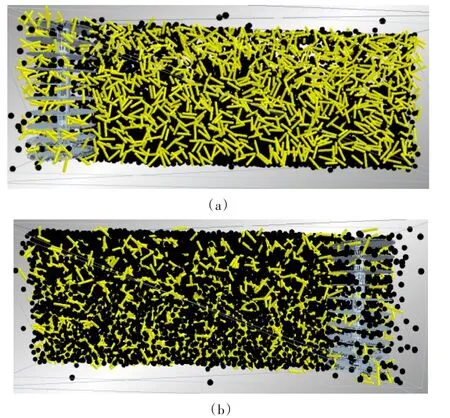

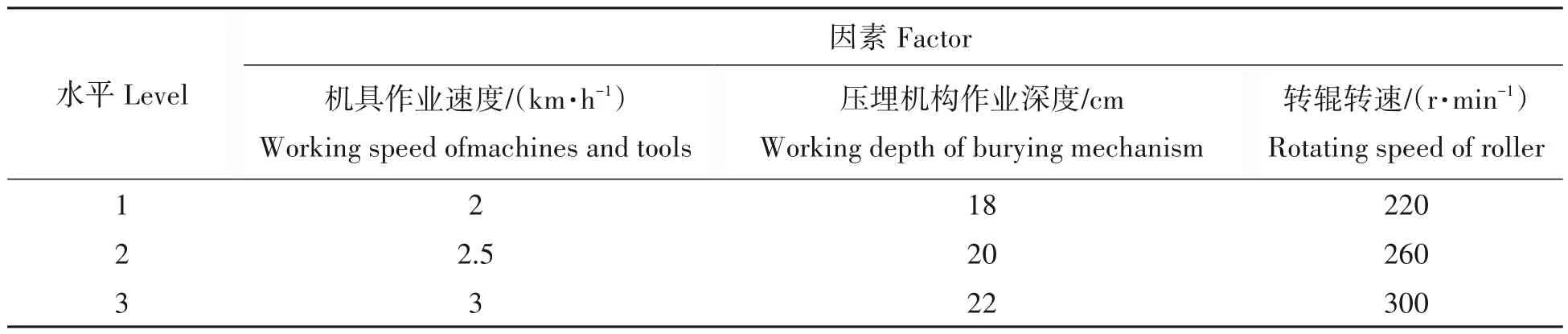

通过建立三因素三水平BBD(Box-Behnken)试验方案[13-14],模拟各作业条件下机具作业状态(表2)。由于颗粒数目与机具模型等诸多原因限制,圆盘转辊长度仅选取原长1/3,长度为1 m,仿真作业效果如图4 所示。

图4 不同试验条件下压草圆盘作业状态Fig.4 Simulation effect of disc cutter operation under different conditions

表2 试验因素水平表Tab.2 Test factor level table

3 田间试验

3.1 试验环境与设备

本次试验选择于吉林农业大学试验教学基地进行,田块经灌水泡田24 h后,液面深度为70~80 mm,地表温度为2.2 ℃的外部环境条件下进行试验。试验设备选用久保田M954拖拉机、田间动力遥测仪、秒表等试验设备。

3.2 试验方法

机具作业过程中,压埋机构对水稻秸秆进行压埋镇压作用,往往受到田间泥浆以及秸秆所带来的前进阻力。在满足水田耕整地及秸秆还田的农艺要求前提下,减小机器前进阻力,在一定程度上可降低机具功率消耗。拖拉机经田间机械动力学遥测仪连接试验机具,机具在作业过程中所受到的阻力大小被遥测记录,用以评定机具前进阻力效果。记录单位工作时间内,该机具压埋机构作业中所出现的缠草次数作为机具缠草现象评价指标(图6)。

图6 试验机具进行田间试验Fig.6 Field Test of testing machine and tools

3.3 试验结果与分析

采用BBD试验设计方案,表中A、B、C分别为机具作业速度、压埋机构作业深度、圆盘转辊转速试验指标。共需进行17组正交试验设计,经数据处理得出表3,二次回归方程为:

表3 BBD正交试验数据Tab.3 BBD orthogonal test data

y=-2 194.67+1 049×A+1 084.63×B-60.315×C-101×A×B-1.3×A×C+0.353 125×B×C+533.3×A2-17.731 3×B2+0.117 859×C2;

阻力方差分析见表4。

表4 机具前进阻力响方差分析Tab.4 Analysis of variance of resistance to work of machines and tools

由表4 方差分析结果可知,机具作业阻力受机具作业速度(A)、压埋机构作业深度(B)两因素影响极显著,各因素对机具前进阻力影响力由大到小分别为机具前进阻力>压埋机构作业深度>圆盘转辊转速。因此建立试验因素与机具前进阻力响应面,分析其因素两两之间的交互作用对机具前进阻力影响,得出图7。

图7 各试验因素交互作用响应面Fig.7 Response Surface for interaction of various test factors

传统水田打浆刀进行水田耕整地作业过程,因刀身结构设计原因存在多处刀刃滑切角,水稻秸秆悬挂其中随刀体高速转动后,紧密依附于刀刃刀辊上清理困难[15](图8)。

本次试验缠草率通过对作业幅宽为2.8 m 的水田旋耕部件完成20 m 长度田块的耕整地与秸秆还田作业。作业后记录旋耕部件缠草挂草质量。经清理工作后,对秸秆稻草质量进行测量,当秸秆稻草质量大于10 kg 时,该作业过程视为缠草严重,并进行记录。

压草圆盘完成水田耕整地作业后,仅转辊处悬挂些许秸秆且易清理,二者作业过程缠草效果对比如表5所示。

表5 两刀具缠草率对比Tab.5 Comparison of twining rate between two cutting tools

由上述数据分析得,机具作业速度对机具前进阻力大小的影响程度比压埋机构作业深度更显著,圆盘转辊转速影响程度居最末。随着试验水平参数逐步提高,机具前进阻力也随之增加,因此在满足农艺要求下,经综合分析得最佳机具作业条件A1B2C3,即机具作业速度为2 km/h,压埋机构作业深度为20 cm,圆盘转辊转速为300 r/min 时既满足农艺要求同时实现机具前进阻力最小。压草圆盘相比于传统打浆刀缠草率降低了79.5%,显著提高了机具作业效率[15]。

3.4 离散元仿真与田间试验结果拟合度分析

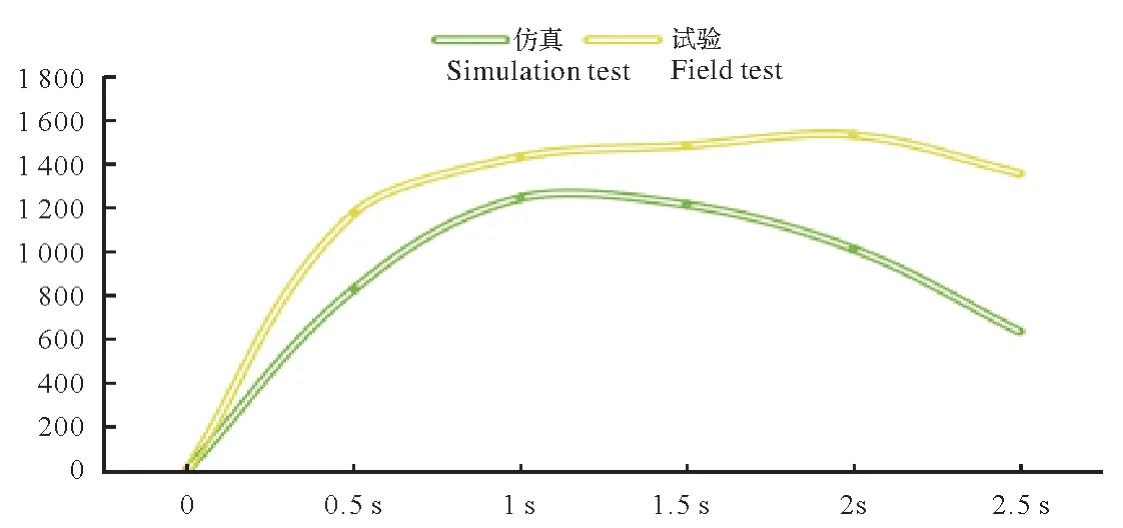

通过构建离散元田间模型,导入刀具模型并赋予相关运动参数从而在一定程度上模拟刀具田间作业过程。EDEM 软件后处理部分,可直接得出仿真过程中水平方向上刀具所受合力,可近似看做机具前进阻力。田间试验中,田间机械动力参数遥测仪通过连接于上下悬挂点的力学传感器,获取水平方向三点合力,可近似看作机具前进阻力。将离散元仿真试验数据与田间试验数据进行拟合比对,得出机具前进阻力随时间变化图(图9)。经计算分析得,离散元仿真试验结果与田间试验结果相对偏差率为29.69%,验证了离散元仿真试验在一定程度上上可实现田间试验的模拟仿真作业。

图9 仿真试验与田间试验阻力对比Fig.9 Comparison of resistance between simulation test and field test

4 结论

(1)本文使用离散元软件给予圆盘弹齿组合式水田平地机压埋机构运动参数,模拟机构水田秸秆压埋作业过程。

(2)选取机具作业速度、压埋机构作业深度、圆盘转辊转速作为试验因素。经田间试验验证,机具作业速度对机具前进阻力的影响程度比压埋机构作业深度更显著,圆盘转辊转速对机具前进阻力的影响程度居最末,综合分析得,最优作业条件参数组合为机具作业速度2 km/h,压埋机构作业深度22 cm,圆盘转辊转速300 r/min。压草圆盘转辊缠草率降低了79.5%。

(3)机具前进阻力田间试验结果与离散元仿真相对误差率为29.69%,验证了离散元仿真试验一定程度上可为田间试验提供理论参考。