双辊薄带铸轧纯铝凝固组织模拟与性能分析

孙振军,侯志辉,吕征

(河北工程大学机械与装备工程学院,河北 邯郸 056038)

双辊薄带连铸技术是将金属液注入两个反向选旋转辊间,经冷却、凝固、轧制成形,实现工艺低成本、高效率、短流程。本课题利用双辊铸轧机制备2mm厚纯铝薄带,应用急停工艺(E-Stop)获得熔池区铝凝固组织,分析其枝晶样貌、取向以及演化机理。运用CAFE模块建立双辊薄带连铸纯铝织构演化模型,检验工艺参数对纯铝凝固组织分布、演变影响。

1 模拟原理及方法

1.1 异质形核模型

式中:d(ΔT)为单位过冷度;ΔTσ为型核过冷度标准差;ΔTmax为平均形核过冷度;nmax为最大型核密度。

1.2 KGT模型

枝晶尖端生长受到热力学过冷度ΔTt、溶质中相关成分过冷度ΔTc、固液界面曲率过冷度ΔTr以及动力学过冷度ΔTk影响。整体过冷度ΔT=ΔTc+ΔTk+ΔTr+ΔTt。对KGT模型进行拟合、修正,得到枝晶尖端生长速度多项式:

式中,a2、a3为晶粒生长系数;ΔT为枝晶尖端过冷度。

1.3 模拟参数设置

材料为纯铝,铸轧速度v=12m·min-1,浇注温度=690℃,带厚hb=2mm,纯铝与辊传热系数ht=2500W·m-2·℃-1。体形核率NMax=4×10121·m-3,面形核率GMax=9×10101·m-3,体形核过冷度方差=1K,面形核过冷度方差=1.5K,平均体形核过冷度=1K,平均面形核过冷度=15K。

2 实验过程

采用实验室自主研发φ265×160双辊薄带铸轧机。将坩埚内纯铝加热融化至690℃,并保温20min,将纯铝溶液浇注,轧制出2mm纯铝薄带,使用E-Stop(急停)工艺获得铸辊熔池区纯铝凝固组织。

3 结果与讨论

3.1 宏微观组织特性

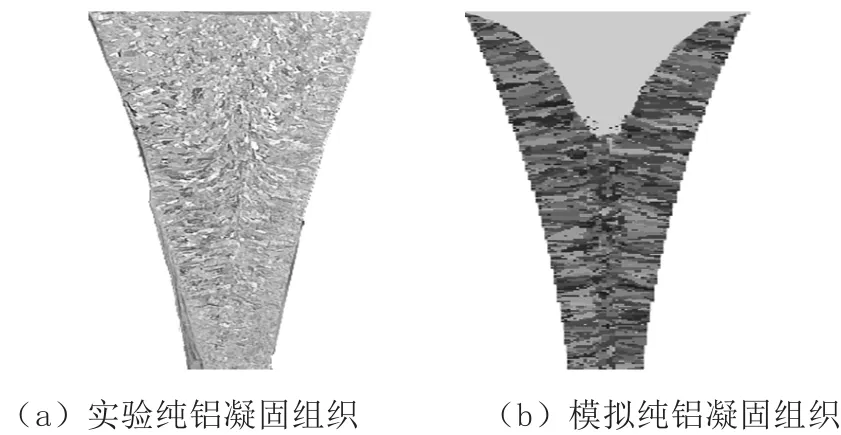

双辊薄带连铸纯铝熔池区凝固组织样貌如图1a。铝溶液与铸辊表面接触,两者形成较大温度差导致铸辊表面形成激冷层区,提升形核率,因此铸辊表面形成细小、大量等轴晶。枝晶具有择优生长特性,即<001>取向生长,晶粒间存在竞争生长特性,与温度梯度偏离角较大晶粒被淘汰,晶粒取向趋于一致。随凝固进行,等轴晶逐渐演化成柱状晶,枝晶生长速率与枝晶尖端前沿速率有关,枝晶尖端前沿冷却越高,枝晶生长速度越快,熔体中垂直于铸辊表面方向温度梯度最大,因此该方向晶粒生长速度最快,促进柱状晶形成。柱状晶生长至熔体芯部后停止生长。

如图1b,凝固组织形态与生长趋势基本相符,从晶粒域分布、样貌、演变来看,两者结果情况基本吻合,验证CAFE模型正确性。

图1 结晶辊熔池区纯铝凝固组织

3.2 浇注温度对枝晶生长规律影响

基于CAFE数学模型,模拟不同浇注温度下熔池区凝固组织样貌。如图2,随铝溶液浇注温度上升,铸辊两侧表面等轴晶区晶粒细小,柱状晶区所占比例降低,柱状晶随浇注温度上升体积减小。浇注温度上升会降低熔池Kiss点高度,减少铸辊表面与Kiss点距离,使柱状晶区生长空间降低,枝晶间距缩短,所占比例。

图2 不同浇注温度晶粒组织

4 结语

利用双辊薄带铸轧机获得纯铝凝固组织。组织两侧表面存在大量、细小等轴晶,晶粒延<001>取向择优生长且数目降低,最终演化为柱状晶。利用CAFE数学模型,模拟双辊薄带连铸熔池区凝固组织样貌,与实验结果基本吻合。Kiss点位置影响晶粒细化,Kiss位置点下降,枝晶半径减小,柱状晶比例降低。