某铝制件硫酸阳极氧化膜层灰黑色斑点问题技术分析及研究

韩君利,郝钢,冮竹茵,李松成,任铁刚,吴鹏

(1.辽沈工业集团有限公司,辽宁 沈阳 110045;2.陆军装备部驻沈阳地区第二军事代表室,辽宁 沈阳 110004)

1 问题概述

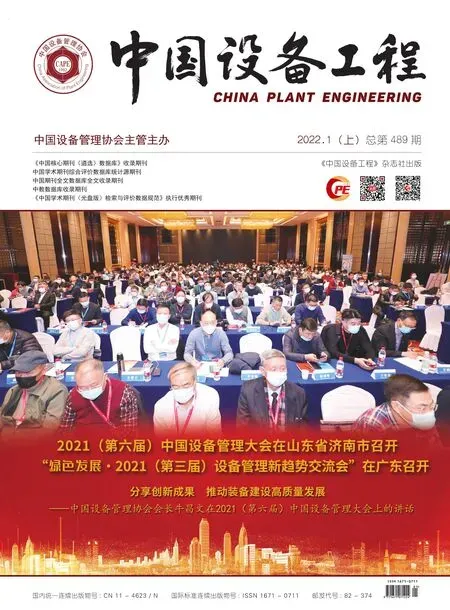

某铝制件材料为7A04铝棒、T6,在硫酸阳极氧化首槽生产后发现零件底面有大量灰黑色斑点,尤其集中在底面中心周围,形状呈溶液迸溅状,见图1。

图1 阳极氧化膜有灰黑色斑点的伞舱壳体

2 原因分析及排查

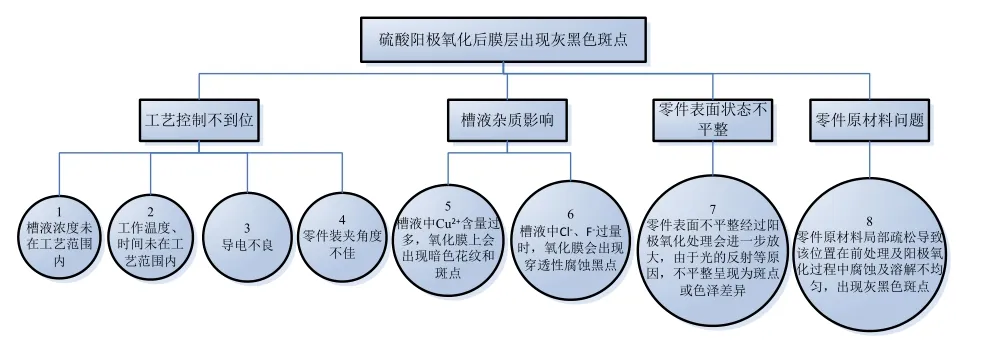

2.1 建立故障树

针对该零件硫酸阳极氧化后膜层出现灰黑色斑点问题产生的可能原因进行分析讨论,建立故障树,如图2所示。

图2 硫酸阳极氧化后膜层出现灰黑色斑点问题故障树

2.2 故障排查

2.2.1 槽液浓度

查看各工序槽液分析记录,每半月进行1次分析且各槽液浓度均在工艺范围内;另外,对现场各工序槽液进行取样分析,槽液浓度亦在工艺范围内,未见异常,本原因可排除。

2.2.2 工作温度、时间

硫酸阳极氧化为自动生产线,工作时间及温度均为程序设定值,检查电控柜显示的温度、时间均在工艺范围内。为进一步验证,随机选取5件铝制零件,在2.1.1中槽液浓度条件下,严格按照工艺中工作温度及时间的规定对选取的5件零件进行硫酸阳极氧化处理,处理后观察到膜层外观仍有灰黑色斑点,故本原因可排除。

2.2.3 导电不良

通过对硫酸阳极氧化槽导电情况排查,发现硫酸阳极氧化槽起始电流低和极化后期电流急剧变化两个问题。问题发现后,立即对极板连接处、极杠导电连接处等导电连接位置进行维修,导电均恢复正常。为验证以上两种情况是否是灰黑色斑点产生的原因,随机选取5件铝制零件在导电良好条件下进行硫酸阳极氧化处理,观察阳极氧化过程中电流变化情况无异常,处理后观察到膜层外观仍有灰黑色斑点。因此本原因也可排除。

2.2.4 零件装夹角度不佳

零件装夹角度不佳可能会导致脱脂后伞舱壳体底部中心孔内残存脱脂溶液不能够及时清洗干净,在后续过程流出,对中心孔周围基体继续腐蚀使中心孔周围基体腐蚀不均匀,微观呈凸凹不平状态,成膜后凹的位置由于光的反射等原因呈现的色泽暗,即视觉为灰黑色斑点。

为验证上述原因,随机选取6件铝制零件,分别采取零件底部偏上、水平、底部偏下3种方式装挂,处理后观察三种悬挂方式底部中心孔周围膜层均有灰黑色斑点,故本原因可以排除。

2.2.5 Cu2+影响

当槽液Cu2+浓度超过0.02g/L时,氧化膜上会出现暗色花纹及斑点。由于在首槽出现灰黑色斑点后未再继续投产该零件,转为生产同材质的其他铝件,观察其他铝件极化膜外观无灰黑色斑点和花纹,则可证明槽液Cu2+浓度不超标;同时,现场抽取槽液进行Cu2+浓度检测,接纳侧结果为0.0184g/L。因此,本原因可以排除。

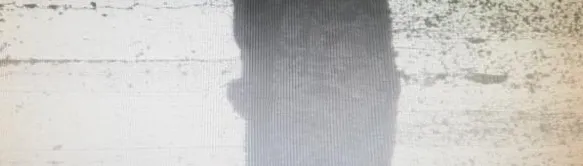

2.2.6 Cl-、F-影响

通过对零件灰黑色斑点部位阳极氧化膜层放大500倍观察,见图3,膜层连续完整无穿透性腐蚀小孔,与槽液Cl-或F-含量过高产生的穿透性腐蚀小孔形成的黑点现象不符。同时,观察后续硫酸阳极氧化后的零件,膜层无灰黑色斑点,若槽液中Cl-或F-含量超标则同一槽生产的其他零件也会出现黑点,故可进一步证明槽液中Cl-、F-不超标。所以,本原因可以排除。

图3 阳极氧化后灰黑色斑点部位膜层(×500)

2.2.7 零件表面状态不平整

阳极氧化前处理的脱脂工序在除去油脂后会与基体反应生成一层黑色的氧化膜,因此阳极氧化会将基体微观表面的不平整放大。也就是说,若零件表面存在微观不平整经阳极氧化处理后不平整程度会放大,同时由于阳极氧化膜成透明状及光的反射的原因,基体微观表面状态的不平整会表现为膜层色泽差异或斑点。

为排查上述原因,选取10件铝制件,退膜后对零件底部重新进行车制及打磨,以保证零件底部表面光滑、平整,再重新进行阳极氧化处理,所得膜层仍有灰黑色斑点,故本原因可以排除。

2.2.8 零件原材料问题

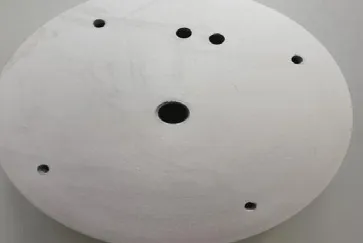

选取问题零件进行低倍、金相分析,未见原材料偏析、组织不均匀等缺陷,见图4(a)、图4(b)。

图4 (a) 灰黑色斑点部位原材料金相组织图(×500)

图4 (b) 伞舱壳体底部低倍图

为进一步验证零件原材料情况,选取1件问题零件(见图1)和1片阳极氧化后的棒料切片(见图5)进行工件表面黑点形貌分析、铝合金低倍组织分析、铝合金高倍组织分析,分析结论如下。

图5 阳极氧化后的棒料切片

图6 阳极氧化后的棒料切片显微疏松形貌

(1)选送的铝件中存在显微疏松,变形流线顺畅,未见其他裂纹、缩孔等冶金缺陷(见图6)。

(2)选送的样品中存在较大尺寸的析出相,析出相主要是Mg3Al2、Mg2Cu及含Fe较高的杂质相(AlFeMnSi)。如果碱洗控制不当,析出相脱落,形成小孔洞,以及显微疏松在碱洗处理时,孔洞会增大,这些缺陷导致氧化膜不在同一平面上,并最终在产品表面形成黑点斑点。

3 原因定位

通过上述排查,确定该铝制件硫酸阳极氧化后膜层出现灰黑色斑点问题原因是:零件原材料底部中心位置存在显微疏松和较大尺寸的析出相,在碱洗过程中析出相脱落形成凹坑,且显微疏松在碱洗处理时,孔洞会增大,这些缺陷导致成膜后膜层虽连续、均匀但不在同一平面上,最终由于光的反射等原因呈现为灰黑色斑点。

4 膜层性能试验

为验证膜层灰黑色斑点对膜层性能的影响,虽对灰黑色斑点膜层外观、厚度、耐蚀性进行检测,经对灰黑色斑点部位阳极氧化膜层放大500倍观察显示膜层连续、均匀、致密,厚度在8~9μm范围内;随机抽取3件膜层有灰黑色斑点铝件进行48h中性盐雾试验,盐雾试验后膜层均未发生腐蚀,由此可见,灰黑色斑点对膜层耐蚀性能合格。

5 改进措施

若要改善阳极氧化后的膜层外观,则需从问题根本原因出发,即尽可能减小前处理过程对原材料疏松位置的腐蚀,以减小基体表面微观的不平整程度,进而达到减轻、减少灰黑色斑点、改善膜层外观的目的。

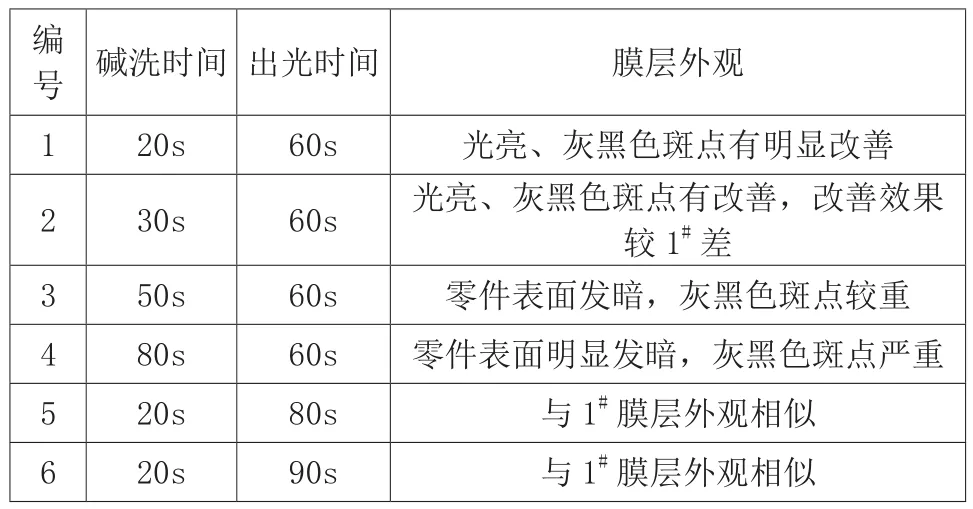

为确定最佳的前处理工艺参数,在碱洗、出光工序槽液浓度、温度不变的情况下进行了工作时间单一变量试验,试验结果见表1。

表1 硫酸阳极氧化前处理工作时间单一变量试验结果

由表1可得,当碱洗时间为20s、出光时间为60s,膜层外观最佳。因此,改进措施为按照上述前处理及阳极氧化时间参数执行。对上述改进措施进行了小批量(20件)验证试验,改进前后膜层外观对比见图7,图7(a)为改进前、图7(b)为改进后,如图所示,改进后膜层外观已有明显改善。

图7 (a) 改进前的硫酸阳极氧化膜外观硫酸阳极氧化膜外观

图7(b) 改进后的

为验证改进后参数所得膜层性能,对按照改进后的工艺生产的首槽零件外观、厚度、耐蚀性进行检验,膜层外观连续、均匀、致密,厚度在8~9μm范围内;随机抽取3件进行48h中性盐雾试验,盐雾试验后膜层均未发生腐蚀,由此可见膜层耐蚀性符合要求。

综上所述,按照改进后参数生产所得的膜层灰黑色斑点问题得到有效改善且耐蚀性能优良。

6 结语

此次铝制件硫酸阳极氧化后膜层出现灰黑色斑点问题的原因是零件原材料底部中心位置存在显微疏松和较大尺寸的析出相,在碱洗过程中析出相脱落形成凹坑,且显微疏松在碱洗处理时,孔洞会增大,这些缺陷导致成膜后膜层虽连续、均匀但不在同一平面上,最终由于光的反射等原因呈现为灰黑色斑点。灰黑色斑点问题虽影响膜层的美观,但膜层耐蚀性能符合要求。通过缩短碱洗时间可有效减轻、减少灰黑色斑点,改善膜层外观。