顺层长钻孔瓦斯抽采工艺技术应用研究

乔 伟,王 凯,程 波

(1.中煤科工集团重庆研究院有限公司,重庆 400037;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;3.重庆市能源投资集团科技有限责任公司,重庆 400040)

煤炭在我国一次性能源消费结构中占比较高,并且随着社会经济持续发展,其在未来很长一段时间内都将会占较高的比例[1-3]。而我国现阶段,煤炭开采逐步向西部和深部转移,煤层赋存条件更加复杂多变,煤与瓦斯突出灾害更加严重[4-6]。瓦斯抽采是煤矿瓦斯灾害防治的重要举措[7-8]。本煤层顺层钻孔瓦斯抽采技术已被广泛应用且已较为成熟[9]。随着钻进工艺技术水平的提高,顺层钻孔施工长度和成孔率大幅提高,特别是大型定向千米钻机成套装备的引进及成功研发,为顺层长距离钻孔瓦斯抽采工艺技术的广泛应用提供了支撑。

顺层长钻孔瓦斯抽采工艺技术与普通钻孔相比,其通过定向、羽状分支等工艺控制的区域更为广泛。对于煤与瓦斯突出煤层可实现大面积消突,减少钻孔施工及迁移次数,有效提高掘进、回采效率,对缓解高瓦斯区域抽、掘、采衔接紧张亦有明显优势[10-12]。

顺层长钻孔与普通抽采钻孔相比有诸多优势,但顺层长钻孔瓦斯抽采的机制及钻孔布置尚有待进一步研究完善。目前国内钻孔抽采瓦斯理论成果主要针对普通短钻孔抽采,技术理论主要建立在钻孔内瓦斯气体均匀分布的基础上,而在抽采钻孔内瓦斯在运移过程中受黏性力学因素的影响研究尚属空白。鉴于此,对顺层长钻孔瓦斯抽采作用机制进行分析,研究顺层长钻孔孔壁黏性阻力、压损沿孔长方向分布规律,构建考虑钻孔负压分布的顺层长钻孔煤层瓦斯流—固耦合模型,进一步分析影响瓦斯抽采效果的主控因素,旨在为顺层长钻孔抽采瓦斯工艺技术推广应用提供相应的科学依据。

1 顺层长钻孔瓦斯抽采理论分析

顺层长钻孔瓦斯抽采过程中,瓦斯流动分3个阶段:一是吸附于煤基质的瓦斯逐渐解吸为游离态瓦斯;二是原始游离瓦斯与煤层解吸的游离瓦斯在煤多孔介质中渗流运移;三是孔内瓦斯流动。

3个阶段瓦斯流动的动力源均是压差,抽采负压系统使得区域煤体形成一个负压腔,产生压力梯度,随着钻孔周围煤体瓦斯运移,压差得到补偿并逐步向深部传递,影响范围向钻孔周围煤层延伸,钻孔内瓦斯抽采量逐渐减小直至孔底与周围煤岩体瓦斯压力重新平衡。

1.1 抽采负压对煤体中瓦斯的解吸作用

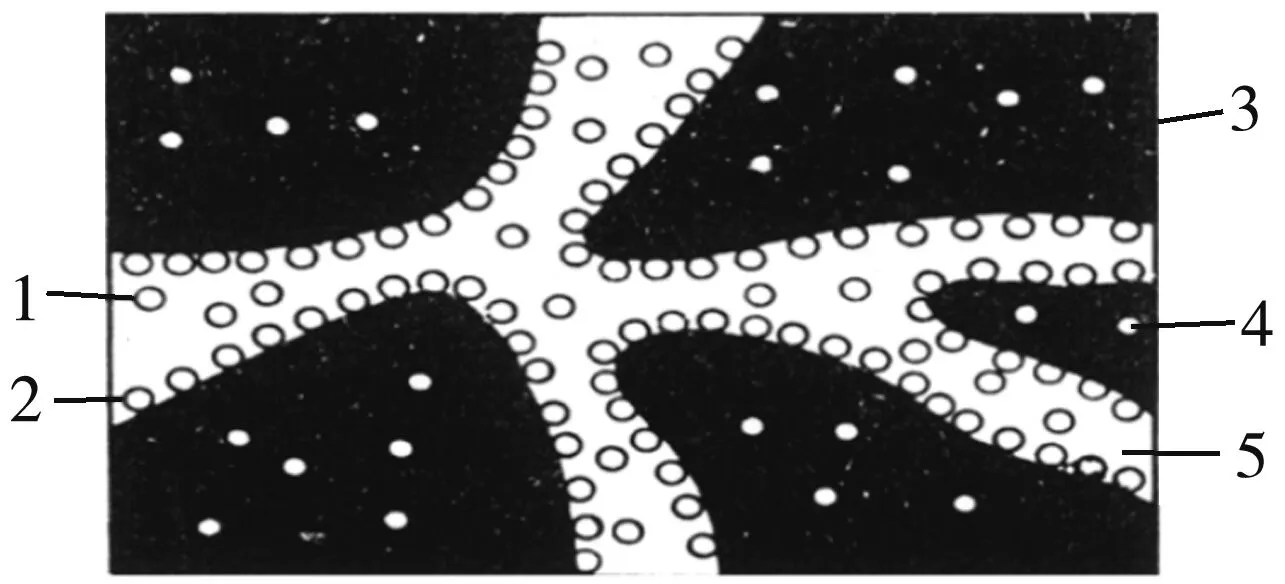

煤是一种双重介质体,由内生裂隙和外生裂隙构成整个裂隙系统,煤体中的瓦斯主要以吸附态、游离态存在,其中,富集于煤体结构孔、裂隙中的气态游离瓦斯较少,而吸附于煤基质内表面的瓦斯较多[13-17],如图1所示。煤的透气性由煤岩体自身裂隙的通导性及发育程度决定,煤体割理、节理连通裂隙,为瓦斯气体运移提供通道。

1—游离瓦斯;2—吸附瓦斯;3—吸收瓦斯;4—煤;5—孔隙。

在煤层中,瓦斯解吸、吸附是互逆的。当煤层的瓦斯压力出现下降时,会打破原始吸附解吸平衡,吸附态瓦斯逐渐解吸为游离瓦斯[18-19]。钻孔抽采提供负压,钻孔周围煤体产生压差势,从而促使吸附瓦斯气体解吸并沿钻孔运移。

1.2 抽采负压对煤体中的瓦斯渗流作用

煤体裂隙中游离瓦斯在煤岩体非均质体中运移遵循达西定律,即流速与压差呈正比关系。顺层钻孔抽采瓦斯过程中,钻孔周围瓦斯流场为径向流动,并且根据瓦斯涌出量是否参考时间因素可分为稳定流动和非稳定流动[20]。

非稳定径向流场单元孔长段煤壁瓦斯流量方程如下:

(1)

稳定径向流场单位孔长周围煤壁瓦斯涌入流量方程如下:

(2)

1.3 抽采负压对钻孔内瓦斯流动的作用

压差势为钻孔周围煤体瓦斯运移提供动能,而瓦斯运移则需克服黏滞力、惯性及钻孔壁面摩擦等产生的阻滞、扰动等反作用阻力。因此,钻孔内负压在向钻孔方向传递过程中压差势能会不断衰减,钻孔周围煤体中的瓦斯不断涌入到钻孔内。

2 顺层长钻孔煤层瓦斯流—固耦合模型

2.1 钻孔内压损分类

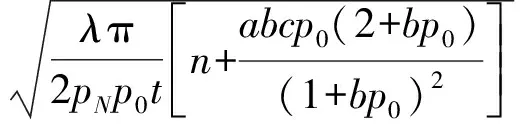

钻孔内瓦斯在运移过程中产生的压力损失,主要包括4部分:克服沿程摩擦阻力、黏滞阻力、钻孔孔壁瓦斯流入扰动阻力及局部阻力损失,如图2 所示。

①—沿程摩擦阻力;②—黏滞阻力;③—扰动阻力;④—局部阻力;v1、v2—截面1、2上的流体速度。

2.2 顺层长钻孔负压分布模型

由于顺层长钻孔孔壁周围不断有瓦斯涌入,在瓦斯气体沿孔底向孔口运移过程中,质量不断变化。因此,钻孔内瓦斯运移属变质流。为便于研究,假设在顺层长钻孔瓦斯抽采过程中钻孔孔壁不变形,暂不考虑局部压损影响。

将钻孔周围煤体沿孔长方向上离散成微元段积分,则每一个微元段内的瓦斯涌入量均可以稳定径向流场单位长度煤壁瓦斯涌出量计算表征。

由沿程摩擦阻力公式、连续性方程和动量方程分别推导沿程摩擦阻力损失Δpfri和加速度压损Δpacc,则以x为变量得到dx微元段总压损如下[8-10]:

沿程摩擦阻力损失:

加速度压损:

(3)

式中:fi为煤体经过孔壁面流入钻孔摩擦阻力系数,根据钻孔在该微元段的流动状态解算,通过解算各个钻孔微元段的雷诺数Re,求解摩擦系数fi;p(x)为距孔口x长度处的钻孔内压力,Pa;q(x)为距孔口x处微元段瓦斯涌出量,m3;Q(x)为距孔口x处孔内瓦斯流量,m3;ρ为瓦斯气体密度,kg/m3;D为钻孔直径,m。

基于流体动力学分析,流量守恒,在距孔口x处瓦斯流量方程如下:

(4)

将孔内流量方程、压力分布模型进行耦合:

(5)

边界条件:

x=0,p(0)=p1;x=0,q(0)=Q。

解定解公式(5),解算顺层长钻孔孔内负压分布方程:

[fi(2L+1)2+8D(2L+1)]x}+p1

(6)

式中:L为钻孔长度,m;p1为钻孔孔口抽采负压,MPa。

由公式(6)可知,钻孔流量越大、长度越长、孔径越小,则摩擦阻力系数越大,压损越大;反之亦然。

3 顺层长钻孔瓦斯抽采主控因素分析

影响钻孔内负压分布及瓦斯抽采效果主要因素有:孔长L、孔径D、透气性系数λ、孔口负压p1等。

3.1 钻孔长度、孔径影响因素分析

1)当钻孔直径和抽采负压确定后,理论上存在一个极限的钻孔长度,超过该极限长度,孔内压力与煤层瓦斯压力相同,负压势为0,瓦斯运移停滞。

假设边界平衡情况:在x=L处,若钻孔孔壁无瓦斯流动,即q(x)=0,p(x)=p0,代入公式(6)可以解得极限钻孔长度值。

2)由公式(6)可以看出:钻孔压损与瓦斯流体过流断面积呈反比关系,即钻孔孔径越大,压损越小,同时,周围煤体卸压影响区域也会相应扩大。

3.2 透气性系数影响因素分析

透气性系数是瓦斯抽采主要影响指标,由公式(1)、(2)可以得出煤体透气性系数与钻孔瓦斯涌入量呈正比关系,煤体透气性系数越好,瓦斯抽采量越大,同时,孔内压损衰减也会增大。对于煤体孔隙、裂隙发育区域,透气性系数较好,适当增大瓦斯抽采负压,可有效延长钻孔抽采瓦斯有效长度,增大钻孔煤体控制区域。

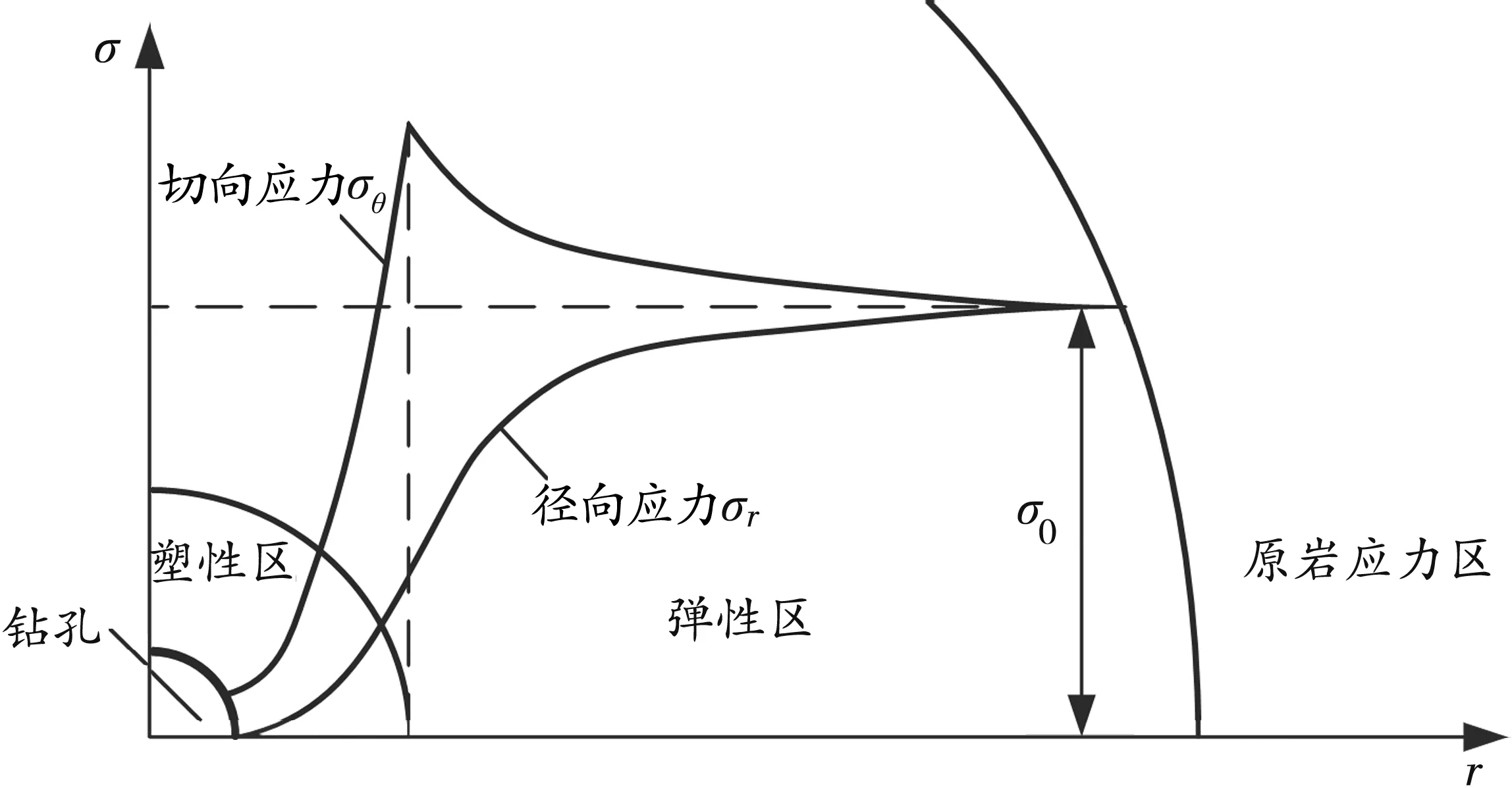

原始煤体受钻孔影响,孔周围煤体将发生变形,压力释放,会形成一个卸压区,即弹塑性区,如图3所示。卸压区内煤体发生弹塑性变形,原始瓦斯压力平衡被打破,煤体中吸附瓦斯开始解吸,煤基质进一步收缩变形,煤体孔隙、裂隙进一步扩展连通,促进钻孔周围煤体内瓦斯的运移。

图3 钻孔周围应力分布图

基于上述分析,顺层长钻孔工艺技术是在钻孔主孔进入煤层后,再定向分支形成羽状进行抽采,可有效增大钻孔控制区域,对煤体进行大面积的二次扰动,形成更多弹塑性区,以增大钻孔周围的煤层透气性,提高抽采效果。

3.3 孔口抽采负压

在相同条件下,抽采系统提供的负压越大,孔内负压传递有效距离越远,在钻进技术条件允许的情况下,钻孔的有效抽采长度就越长,控制煤体的范围越大。但受抽采系统负荷限制,单孔瓦斯抽采负压增大到一定程度,整个系统内抽采干、支管及单孔封孔段两端压差过大,漏气量、管道阻力、系统成本均会增加。鉴于此,应用公式(6),在一定的钻孔长度条件下,根据钻孔孔底的负压值解算出合理的孔口负压并进行试验验证,实现高效瓦斯抽采。

4 顺层长钻孔瓦斯抽采试验应用研究

在煤矿井下掘进工作面进行顺层长钻孔瓦斯抽采工艺技术试验分析,对建立的模型及得出的规律进行验证,并进一步分析研究顺层长钻孔内负压分布规律及瓦斯抽采效果。

4.1 顺层长钻孔施工参数确定

试验矿井区域主采3号煤层,为单一厚煤层,煤层平均厚度5.65 m,煤层平均倾角5°,原始煤层瓦斯含量约13.81 m3/t,瓦斯压力1.2 MPa,顺层钻孔孔径设计为94 mm。

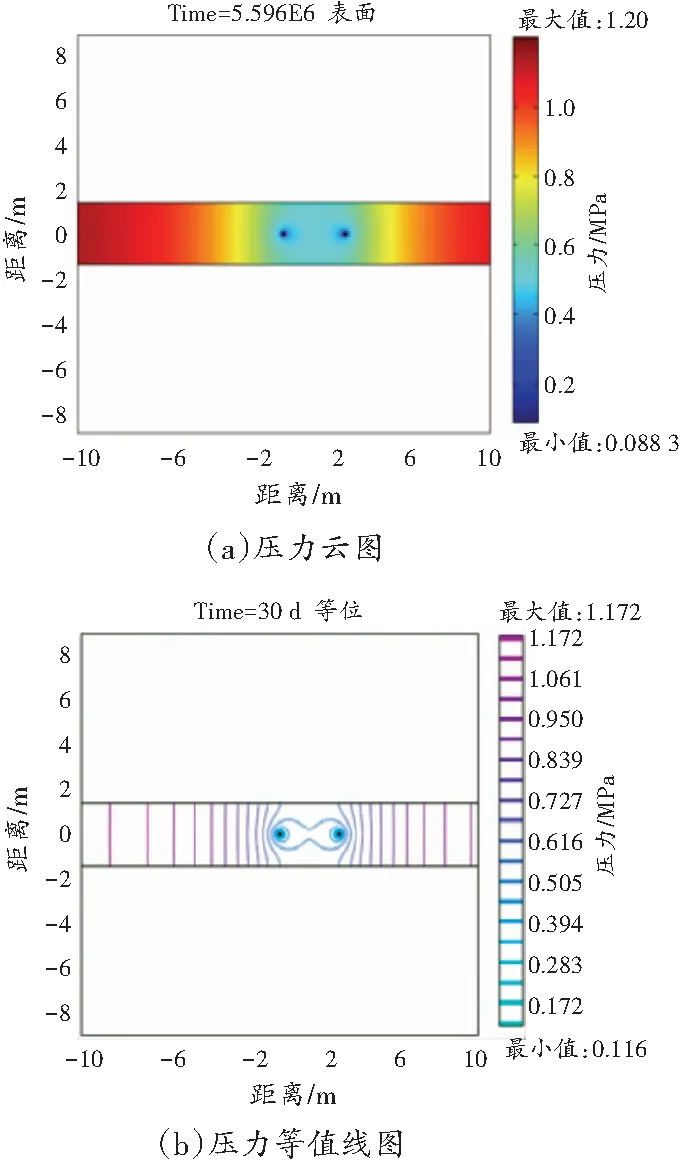

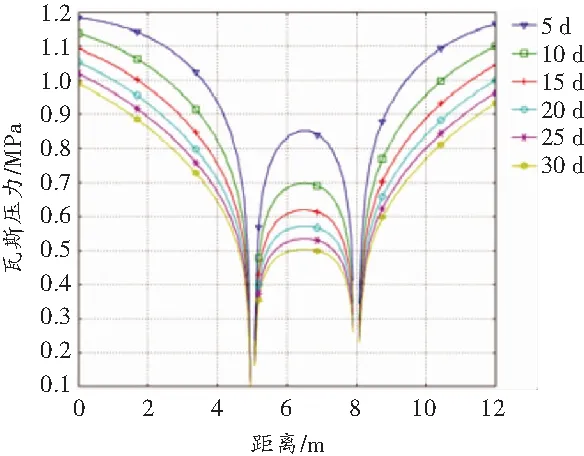

首先,利用COMSOL-Multiphysics数值模拟软件,设定抽采达标时间为30 d,对试验矿井顺层瓦斯抽采钻孔不同孔间距抽采效果进行模拟,确定合理钻孔间距为4 m。钻孔间距为4 m时区域煤层瓦斯压力分布规律及钻孔周围瓦斯压力分布情况分别如图4和图5 所示。

图4 孔间距为4 m时区域煤层瓦斯压力分布规律

图5 孔间距为4 m时钻孔周围瓦斯压力分布

由图4和图5可以看出,抽采时间为30 d时,2个钻孔间煤层瓦斯压力下降至0.5 MPa左右,可以抽采达标。因此,确定钻孔间距为4 m是合理的。

试验矿井抽采钻孔孔口负压设计为13 kPa,将以上参数代入到公式(6)中计算得到合理钻孔长度为398 m,因此,现场试验顺层长钻孔长度设计为400 m。

采用中煤科工集团重庆研究院有限公司研发的ZYWL-6000DS型煤矿用履带式全液压定向钻机在试验矿井主运大巷端头施工2个顺层长钻孔,钻孔开孔位于巷道端头,高1.6 m,2个钻孔控制巷道煤体,钻孔长度400 m,孔间距为4 m。

为了对比抽采效果,在另一掘进工作面设计2个普通钻孔,钻孔开口位置距巷道底板高度1.4 m,孔间距4 m,钻孔水平投影长度100 m。

普通钻孔采用“两堵一注”封孔工艺,而顺层定向长钻孔封孔采用千米钻机开孔,使用ø170 m取心钻头取心,最大程度保证钻孔孔型完整,取心开孔后下封孔管封孔。取心9 m后停止取心,将孔内煤渣洗尽后下入ø127 mm封孔管封孔,封孔示意图见图6。

图6 封孔示意图

4.2 流—固耦合模型试验验证分析

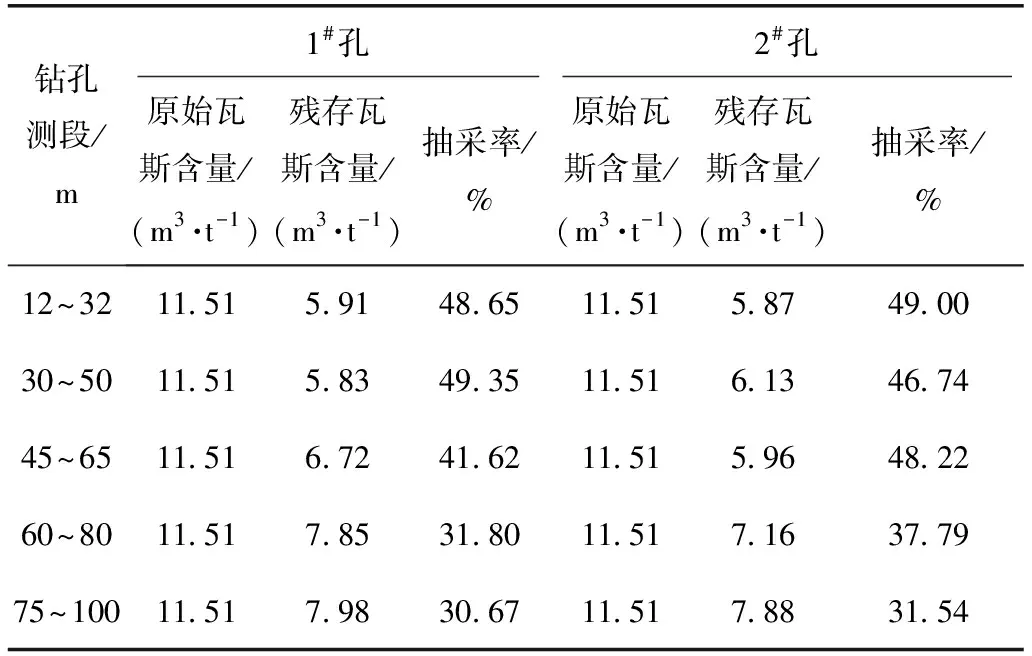

在抽采达标后,工作面掘进过程中对比统计了顺层长钻孔和普通钻孔各区域煤层残存瓦斯含量,统计分析结果见表1和表2。

表1 顺层长钻孔抽采后掘进期间瓦斯含量统计

表2 普通钻孔间距为4 m时抽采后残存瓦斯含量

由表1可以看出,原煤瓦斯含量13.81 m3/t,经顺层长钻孔瓦斯抽采后,区域残存瓦斯含量均在7.83 m3/t以下,大面积降低了煤层瓦斯含量,瓦斯抽采率在43.30%以上,煤层残存瓦斯含量沿钻孔方向降幅逐步减小,印证了前章节顺层长钻孔孔内负压及有效抽采影响范围呈衰减趋势分布规律。同时与表2普通钻孔瓦斯抽采效果对比,抽采率比较接近,但是顺层长钻孔控制区域是普通钻孔的4倍,且大幅减少钻孔施工搬家频率并可减少封孔、接抽等工艺及耗材。

4.3 顺层长钻孔瓦斯抽采效果分析

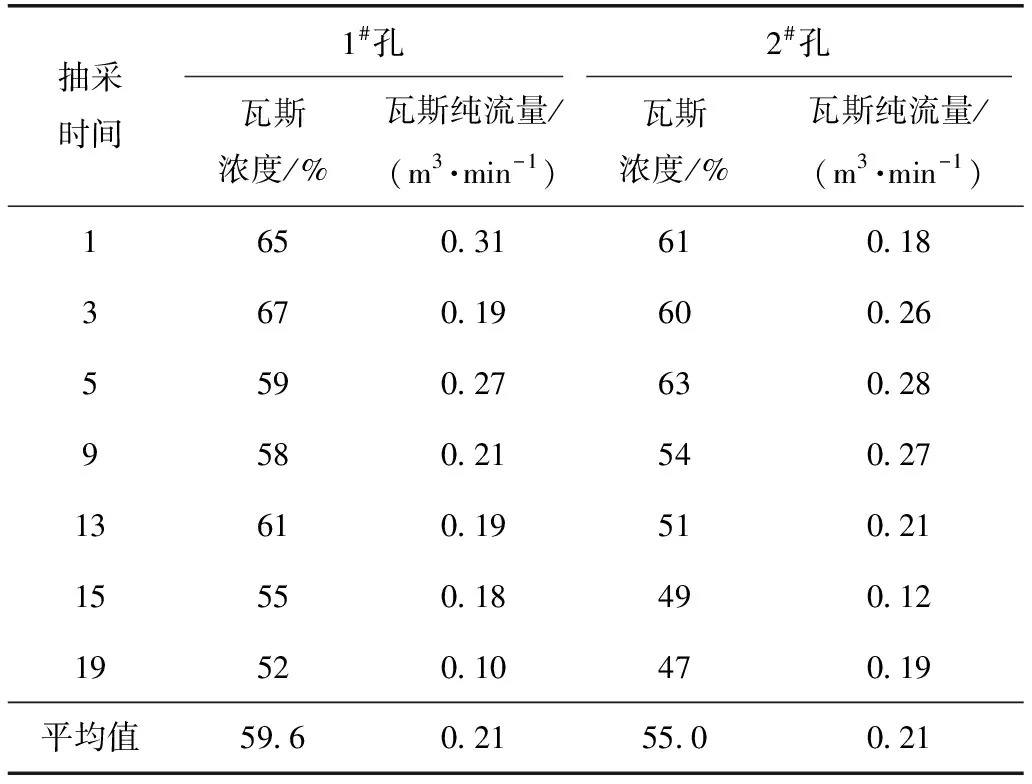

试验区域掘进工作面施工普通钻孔接抽后连续观测19 d,抽采瓦斯浓度及瓦斯纯流量统计结果如表3所示。可以看出,普通钻孔抽采观测19 d,1#和2#钻孔抽采瓦斯浓度(CH4体积分数,下同)平均在57.3%左右,钻孔平均抽采瓦斯纯流量为0.21 m3/min。

表3 普通钻孔间距4 m时的瓦斯抽采测试数据

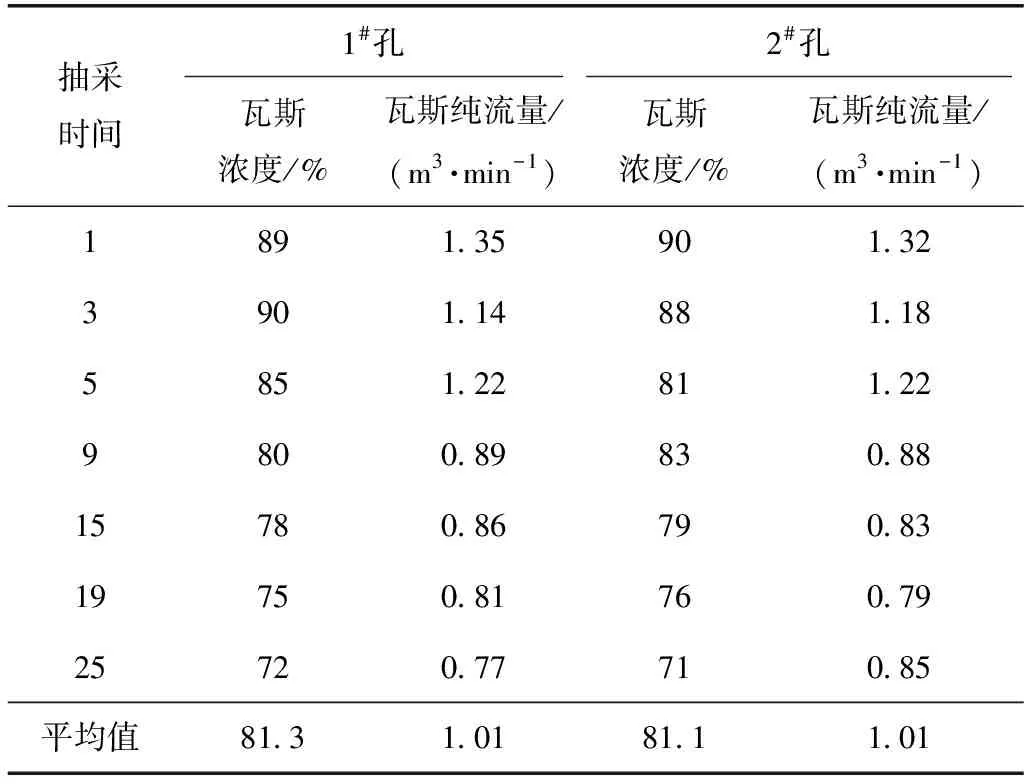

顺层长钻孔接抽后,连续观测25 d,抽采瓦斯浓度及瓦斯纯流量统计结果如表4所示。可以看出,钻孔瓦斯浓度在71%以上,钻孔单孔标准状态下抽采瓦斯纯流量在0.77 m3/min以上。

表4 顺层定向长孔瓦斯抽采测试数据

对比表3、表4可以看出,顺长钻孔标准状态下单孔抽采瓦斯纯流量在0.77 m3/min以上,对比普通钻孔0.21 m3/min,顺层长钻孔单孔抽采瓦斯纯流量是普通钻孔的3.73倍,消除了瓦斯涌出异常现象,实现了掘进工作面快速安全掘进。

5 结语

1)揭示了顺层长钻孔瓦斯抽采的作用机制,在顺层长钻孔抽采瓦斯的3个过程中,孔口抽采负压为瓦斯的解吸、渗流、流动提供了压力差,使得煤层中的瓦斯源源不断地被抽采系统抽出;分析了长钻孔瓦斯抽采负压沿孔长方向损失分布规律,建立了顺层长钻孔煤层瓦斯流—固耦合模型,得到了顺层长钻孔孔内负压分布方程。

2)对顺层长钻孔瓦斯抽采工艺技术主控因素进行了分析,得到了合理的孔口负压、钻孔长度、钻孔间距的计算方法。

3)实测分析了顺层长钻孔抽采区域沿孔长方向残存瓦斯含量分布情况,验证了顺层长钻孔孔内负压及有效抽采影响范围呈衰减趋势。

4)分析对比了普通钻孔与顺层长钻孔抽采效果,顺层长钻孔单孔瓦斯浓度均在71%以上,实现了大面积远距离消突。