Q355B钢板延伸率不合分析及改进措施

秦 军,王 勇,陈晓山

(新疆八一钢铁股份有限公司制造管理部)

前言

Q355B 低合金中厚板广泛应用于桥梁建造、 建筑工程、机械制造、锅炉炉壳炉板、压力容器、造船工业、汽车工业等国民经济的重要领域[1]。低合金中厚板产品是新疆八钢公司长期生产的主导产品,能批量稳定生产8~50mmQ355B低合金高强度钢板,并获得了稳定的经济效益。

2020年下半年Q355B 18~30mm低合金高强度钢板材在生产过程中存在性能不稳定的情况,主要表现延伸率不合格,影响合同交期。通过采用金相分析等方法,对造成延伸不合格的原因进行了分析并提出了改进措施。

1 Q355B生产流程及主要技术指标

生产流程:铁水→转炉冶炼→ LF 炉精炼→板坯连铸→加热炉加热→轧制

炼钢生产主要工艺控制:(1) 转炉出钢后钢水条件S ≤0.030%,P≤0.018%;(2)LF 精炼采用钙处理,加精炼渣,吹氩精炼方式;(3)连铸采用全程保护浇铸。

其中,连铸机半径为 9m,平均工作拉速为0.84 m /min,铸坯断面为 250 mm ×1800 mm。

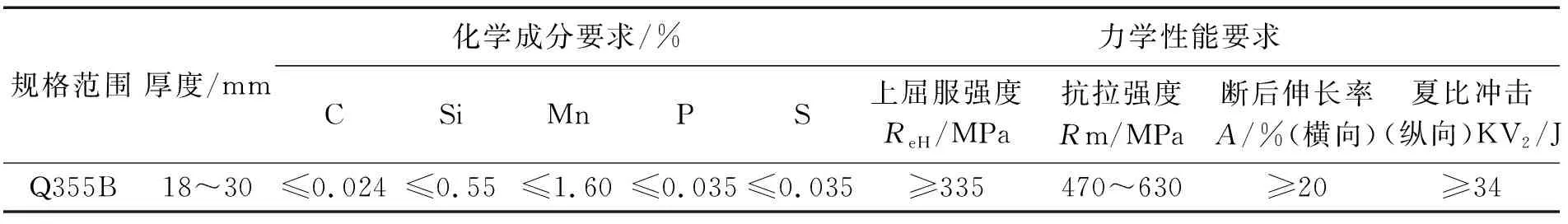

Q355B钢板执行 GB/T 15191-2018标准,主要成分要求及力学性能要求见表1。

表1 Q355B钢板主要成分要求及力学性能要求(GB/T 1591-2018)

2 拉伸不合格 Q355B 低合金中厚板的检测

为查找原因,对出现拉伸不合格的 Q355B 钢中厚板进行取样分析。

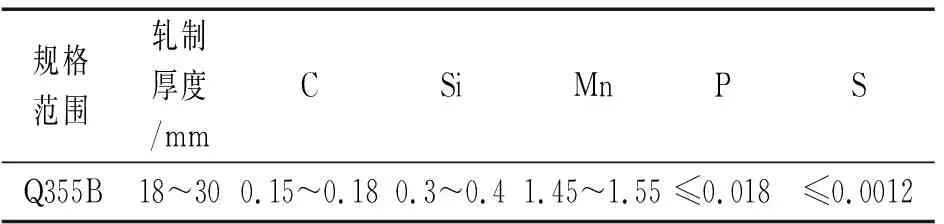

(1)化学成分检测。磨制试样,用 SPECRTO-LAB M9 型光电直读光谱仪对钢板化学成分进行检测。

拉伸不合格的Q355B钢中厚板的化学成分分析见表2,均符合标准GB/T 1591-2018要求。

表2 拉伸不合格 Q355B钢中厚板的化学成分 %

(2)金相分析。在样品缺陷部位、正常部位分别截取金相试样磨制、抛光,在 GX51 金相显微上进行金相分析。

3 原因分析

3.1 断口分析

选择八钢公司生产的两批典型的性能不合的18~30mmQ355B试样,其性能统计如表 3。从表3可见,抗拉强度普遍偏高,均高于 530MPa,强度主要集中在 540~560MPa,而延伸率低于标准(20%),可见延伸率(偏低)不合格是影响 Q355B性能合格率的主要原因。

表3 拉伸不合格Q355B的力学性能

两批延伸不合试样的拉伸断口见图1、图2。根据对拉伸断口附近区域取样化验化学成分,与原连铸成品样成分进行了对比(表4)。从表4可以看出,断口样1和2的S元素相比原成品成分增高3~4倍,认为S元素的偏析富集是影响延伸率的重要原因。

表4 连铸成品样和断口样成分对比表 %

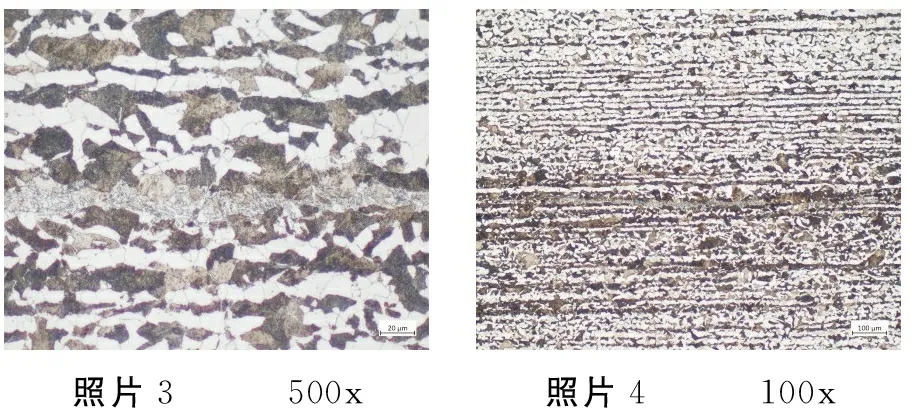

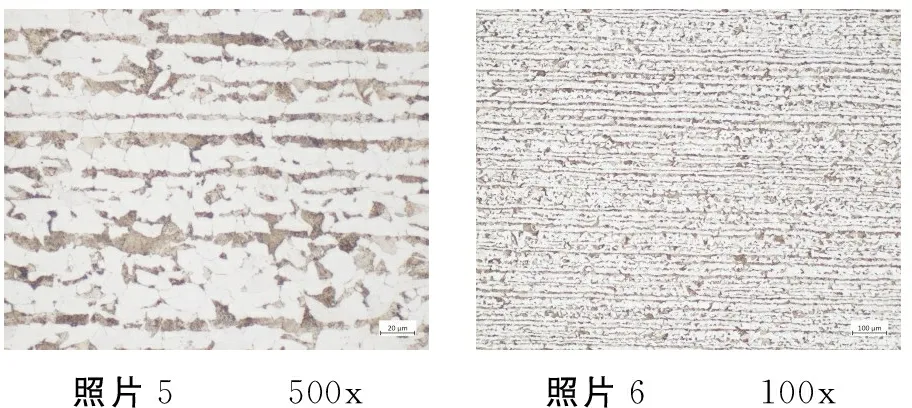

3.2 金相组织检验

分别对延伸率不合格的试样进行金相组织分析, 两个延伸率不合格的 Q355B金相组织分析结果见表5, 典型的金相组织见图3。

表5 延伸不合试样的组织金相分析

照片3 500x 照片4 100x

照片5 500x 照片6 100x

照片7 500x 照片8 100x

照片9 500x 照片10 100x

3.3 分析结论

通过试验检测,综合分析认为,中心偏析严重,S元素在试样断口区域富集是造成试样延伸不合的主要原因。

4 改进措施及效果

中心偏析是宏观偏析,往往与中心疏松相伴存在,降低了钢的韧性和耐蚀性[2]。鉴于心部的偏析是造成延伸不合的主要原因,重点考虑降低心部的偏析。考虑到Q355B强度富余量50~80MPa,而C、Mn均是强偏析元素,在强度富余的情况下有对C、Mn成分优化的可能。根据现场经验,Q355B钢化学成分中0.01%C贡献约10MPa强度,0.01%Mn贡献约1MPa。考虑到如单独优化成分C成分至0.115%,将增大转炉冶炼难度和板坯角裂风险。综合评估后,采取了同时优化C、Mn的方案,即降低0.015%C、0.20%Mn,预计强度降低35MPa。改进前后的内控成分对比见表6,改进前后的性能对比见表7。

表6 改进前后Q355B成分对比 %

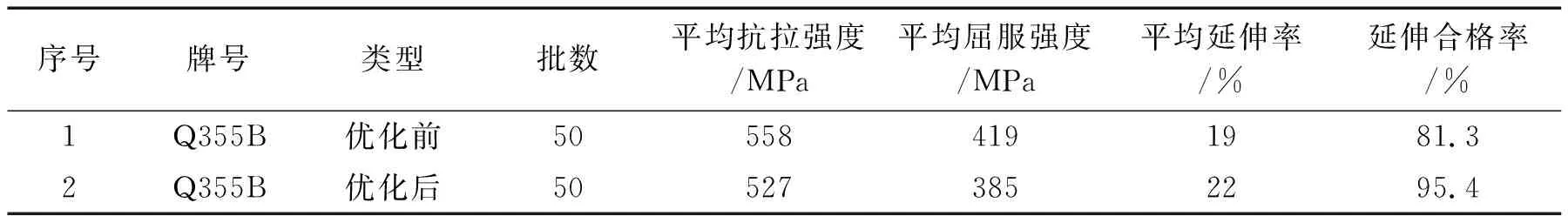

表7 改进优化前后Q355B性能对比

从表6可以看出,成分优化后合金成本降低约21元/吨钢。从表7可以看出,改进后Q355B的强度下降了约30MPa,但延伸率上升3%,延伸合格率由原来的81.3%提高到95.4%,达到了预期的效果。

5 结束语

(1)断口分析和金相组织分析表明,中心偏析严重,S元素在试样断口区域富集是造成试样延伸不合的主要原因。

(2)根据八钢现场实践经验,在强度性能有富余量时,针对钢板延伸不合的情况可通过对原成分进行优化设计的方法解决。同时优化C、Mn成分含量,在不提升冶炼难度的前提下,适度降低整体强度,可增强钢板韧性,提高延伸率和延伸合格率,同时可以降低合金成本,可降本增效。