热轧带钢表面丝状异物压入原因分析及预防措施

王 闯,任 超,闫梦江

(新疆八一钢铁股份有限公司轧钢厂)

1 问题的提出

随着热轧产品“以热代冷”制作外观结构件的广泛应用,用户对热轧产品表面质量提出更高的要求。国内热轧生产厂为提高产品质量,在减少热轧带钢表面缺陷以及预防缺陷的产生方面进行了积极探索。热轧带钢生产过程中精轧区域所产生的带钢丝状异物压入缺陷,对下游工序产生一定影响,特别是用做冷轧向的原料在生产时可能发生断带事故,在冷轧涂镀时会因异物无法在酸轧工序消除而产生色差或者凸斑等。据统计自2012年以来八钢1750热轧机组质量指标中因表面类的缺陷造成产品质量封锁率和废次降指标一直居高不下,其中丝状异物压入缺陷占表面类的质量缺陷比重高达50%以上。文章主要介绍了八钢热轧厂针对带钢丝状异物缺陷的分析及解决措施。

2 丝状异物压入的形貌及原因分析

为查找出带钢丝状异物缺陷产生的原因,工艺技术人员对现场的工艺通道和轧制工艺进行分析,重点跟踪检查热卷箱侧导板、热卷箱开卷刀、保温侧导板、飞剪前导轮及精轧区域侧导板等关键设备。观察发现丝状异物压入一般发生在更换完工作辊后的轧制计划前段材质较软的钢种(例如Q215A、Q235B等),由烫辊材过渡到主体材后容易发生此类缺陷。并且此类缺陷随机分布在带钢的工作侧和驱动侧,距离带钢边部距离约20~50mm,带钢通体都有并且随机出现,丝状物沿带钢边部分布无规律,长度不一。图1为丝状异物压入的表面检测仪图谱。

对丝状异物压入的取样分析,在缺陷处的截面位置做成金相试样,分别在抛光态和经硝酸酒精侵蚀后的浸蚀态进行检测分析,如图2所示。缺陷处未见明显的脱碳现象,裂纹周围未见二次氧化现象,同时缺口位置在带钢的传动侧和操作测均有发生。分析认为缺口的产生应该是由轧钢通道上的导板磨损超标引起,重点检查热卷箱卷形不良开卷跑偏刮擦、精轧机前的导板、导轮、精轧区域导板等,初步确定丝状异物压入是由于轧制缺陷产生。

(a) (b)图1 丝状异物压入的表面检测仪图谱

(a) (b)图2 缺陷位置浸蚀态金相组织

通过表面检测仪发现带钢丝状异物压入缺陷,因此断定缺陷发生区域在卷曲机前部,主要集中在精轧区域。对热卷箱、除鳞箱、精轧机入口和出口刮水板、精轧机侧导板、所有辊系以及和带钢有直接接触的板道进行检查,最终发现精轧机F3、F4入口侧导板衬板磨损严重,衬板底部已经出现了结瘤,在F3精轧机的侧导板入口处发现侧导板出现了严重的结瘤现象,并在侧导板的底部发现了遗留的“丝状物”。初步判断造成该缺陷的原因为在轧制过程中由于带钢跑偏,带钢边部与已结瘤的衬板进行刮擦,造成带钢边部的损失被带入轧机压入所致[1];另一部分带钢丝状物由于重力作用掉落在侧导板底板上,这一判断在精轧入口处得到了验证。

3 改进措施

通过对缺陷的原因分析,工艺技术人员对设备清洁、设备改造、设备点检制度进行了优化并进一步完善相对应的预防措施。

3.1 侧导板衬板材质及结构改进

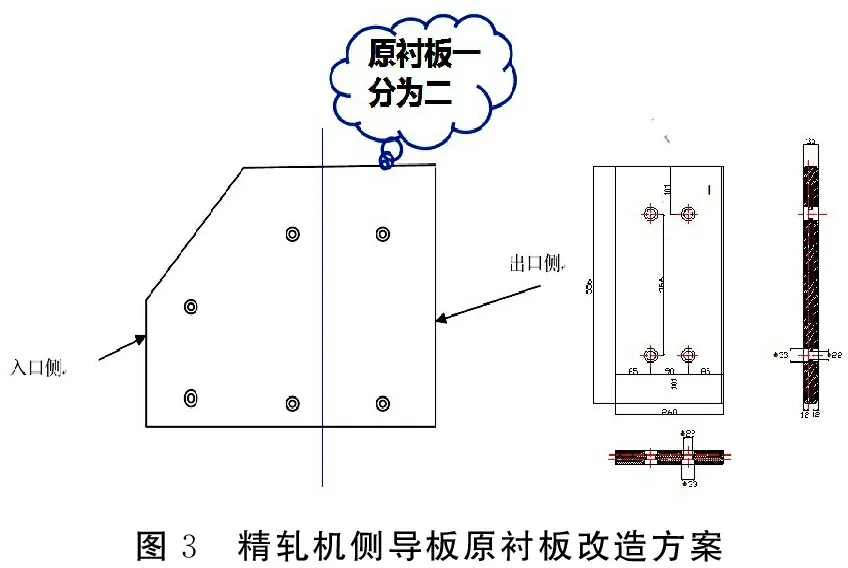

查阅相关文献以及和其他热轧厂进行探讨交流,国内一些热轧厂的侧导板衬板采用导轮结构,而八钢采用的是直线段和喇叭段的平面衬板结构,换下的衬板会整体报废,而磨损面只占很少一部分,利用率不高。导轮结构的优点在于带钢和导轮为点接触的滚动摩擦,大大降低了衬板的磨损以及带钢边部的“掉肉”现象。相比之下八钢目前的衬板结构劣势明显。因此工艺技术人员从八钢的实际情况出发,决定从结构方面对衬板进行改造,将原来的衬板改为两个小块衬板,靠近入口一侧的小衬板由于在带钢运行过程中与带钢不接触,因此基本不用更换,见图3,靠近出口一侧的小衬板将正反两面分别倒角,螺栓孔改造成对称沉孔结构,同时对材质进行优化,这样每块衬板就可以使用8次。

图3 精轧机侧导板原衬板改造方案

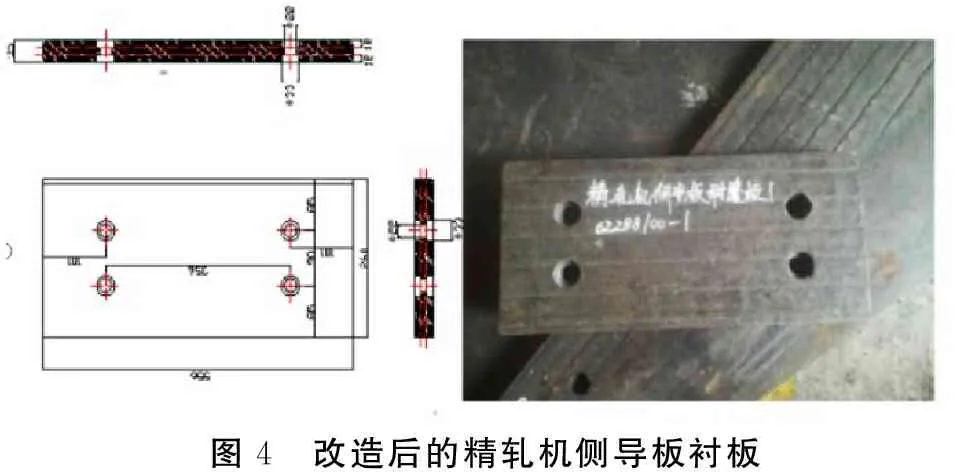

同时从八钢热轧厂的现场实际出发,重点解决衬板的材质和结构。分析认为侧导板结瘤的原因之一为衬板材质不良(材质为16Mn)。生产实践表明该材质侧导板不适用于高温(≥900℃)、冲击较大的精轧区域,为适应工况条件应采用一种高耐磨、耐冲击、高强度的复合材质。通过查阅文献和现场跟踪生产试验,最终确定了一种适合于精轧机侧导板衬板的一种高耐磨材质,由16Mn改为含一定成分Cr合金的耐磨材质,要求正反两面都必须有合金层,合金层深度不小于10mm,改造后的衬板实物见图4。

图4 改造后的精轧机侧导板衬板

改造后的小衬板可以正、反、上、下颠倒使用,同时衬板可在操作侧和传动侧同时使用,使用次数最多可达8次。改进后衬板相比原来的更耐磨、寿命更长、利用率更高。同时大大改善了侧导板结瘤情况,降低了带钢边部丝状异物压入缺陷,其经济型和实用性大大提高。由于衬板结构较以前大大减轻,人工更换更加方便,备件费用节省的同时也节省了人力,每月节省备件费用约5万元。

3.2 轧机间增加逆喷水吹扫装置

对现有的设备进行升级改造,在精轧机F3-F4、F4-F5、F5-F6之间增设逆喷水吹扫装置,在生产过程中能有效吹扫带钢边部产生的丝状物,减少异物压入发生的概率,如图5所示。

图5 精轧机组逆喷水吹扫装置

3.3 优化精轧机侧导板开口度

侧导板的作用是将轧件对中后正确地送入轧机。侧导板衬板磨损严重的一个很重要的原因是由于板型不良带钢在轧机内的跑偏,由于带钢的“蛇游”作用[2],在高速轧制过程中带钢与衬板发生摩擦与撕裂,带钢损失后造成丝状物的产生,因此通过优化精轧机侧导板开口度并定期对侧导板进行标定可减少带钢的“蛇游”,并预防跑偏。表1为优化后的侧导板余量以及短行程数值。

表1 精轧侧导板余量、短行程数值 mm

考虑到侧导板收紧后带钢头部穿带时,易在下游机架发生堆钢事故,因此对后机架侧导板的余量适当放大。优化后的侧导板方案能够有效利用侧导板的防跑偏功能,不仅能纠偏轧件的跑偏,同时也能对带钢的头部侧弯起到一定的改善作用。

3.4 完善板道点检制度

热轧带钢的表面质量与清洁的生产环境相关,为保证与带钢接触区域通道及设备的清洁,热轧厂制定了相关的板道点检制度,分区域划分责任人,落实相关责任,如表2所示。

表2 精轧区板道点检制度

清洁生产具体要求:利用换辊或者检修停机时间对轧机进行板道点检并对侧导板的开口度进行测量,记录参数并签字确认;同时对轧机进行清灰工作减少设备上的灰尘,开车装辊前用轧辊冷却水对清理过的轧机设备进行不少于3次的冲洗;日常生产过程中,利用精轧机换辊时间打开轧辊冷却水、带钢冷却水、逆喷水等进行冲洗; 同时在机架入口处增加吹扫水装置,在生产过程中能够将掉落在带钢上的异物和铁皮灰及时吹扫掉,可大大减少异物压入带钢表面。

4 结语

八钢热轧厂针对丝状的异物压入缺陷,通过改进侧导板衬板材质及结构、增加机架间吹扫水、制定板道点检制度以及保证清洁生产等措施,带钢表面质量得到改善。热轧产品表面质量封锁率由1.1%降低至0.2%,热轧产品质量大幅度提升。

生产实践表明,坚持做好轧辊、水、设备功能精度等相应的基础管理工作至关重要;要严格执行相关工艺标准、标准化作业以及生产工艺过程管控;通过生产工艺的优化来适应现场和外部环境带来的改变。

热轧产品的质量缺陷产生的原因复杂多变,保证产品质量需要全过程跟踪管控,并落实到每一道工序中,做到一贯制质量管理,提升产品质量的同时也得到客户的认可。