ABS电镀件弹性模量CAE确定方法研究 ①

陈丽军, 邱智学

(1.武夷学院 机电工程学院,福建 武夷山 354300;2.农机智能控制与制造技术福建省高校重点实验室,福建 武夷山 354300;3.敏实集团,浙江 宁波 315800)

0 引 言

ABS塑料易于加工成型,其制品具有质量轻、强度高、表面光洁、抗蠕变能力强等诸多优点。塑料电镀的目的是将塑料表面披覆上金属,不但增加美观,且能补偿塑料的缺点,赋予金属的质感,在有效改善塑料外观及装饰性的同时,也改善了其在电、热及耐蚀等方面的性能,特别适用于汽车、仪器仪表、电子电器等领域配件的装饰性与功能性需求[1-4]。

由于塑料电镀后材料力学性能发生改变,刚性大大增加,为了找出材料性能改变的合理数值,本文针对ABS电镀件进行CAE建模分析,并用试验数据进行校核和匹配,找出较为理想的电镀件CAE模型。

1 ABS电镀件CAE建模

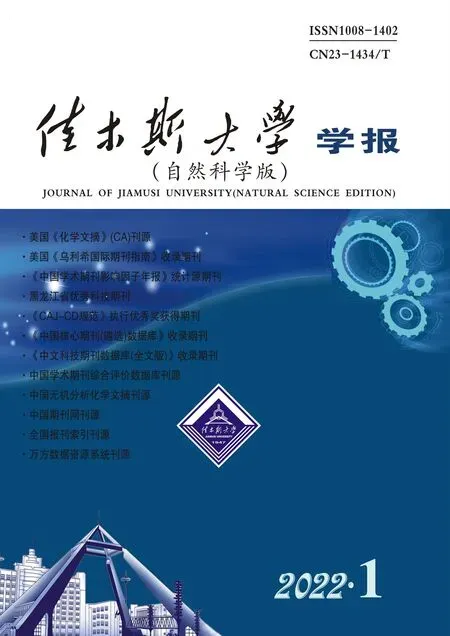

电镀件CAE建模可以分为3种方式进行:(1)镀层和基层都采用复合壳单元;(2)镀层和基层分别采用复合壳单元和实体单元,壳单元和实体单元表面共节点;(3)镀层和基层都采用实体单元。理论上应该是第(3)种建模方式结构最为准确,因为模型中没有进行各种简化。

按照标准试验试片的尺寸进行建模,基层材料长度为80mm、宽度为10mm、厚度为3.2mm。按照电镀的最低要求Ni+Cu≥15μm,即取正面镀层分布为Ni、Cu层厚度为12μm,背面镀层分布为3μm。在跨距为50mm的试片中间施加向下55N的力,取基材ABS弹性模量为2500MPa,Ni弹性模量为200GPa,Cu弹性模量117GPa。表1为三种建模方式的CAE解析比较。

表1 3种建模方式的CAE解析比较

从表1的CAE解析结果可知:3种建模方式所得到的最大位移结果差异很小基本可以忽略不计,即可以认为3种模型可以等效。但考虑到模型建立的难易程度,以下采用复合壳单元、复合壳单元和实体单元2中建模方式进行CAE解析。

2 CAE解析结果与试验数据比对

为了获取电镀件的性能,一般需要进行弯曲试验,来对其弹性模量等参数进行测定。从上面的分析可知,利用CAE解析可以得到电镀件在弯曲时的最大位移,即最大挠度。通过弯曲变形时的挠曲线微分方程可以推导出弹性模量值的计算公式。

E=5.24457/ωMPa

(1)

式中:E为弹性模量(MPa);ω为弯曲时的最大挠度(mm)。

2.1 复合壳单元模型CAE结果与试验数据比对

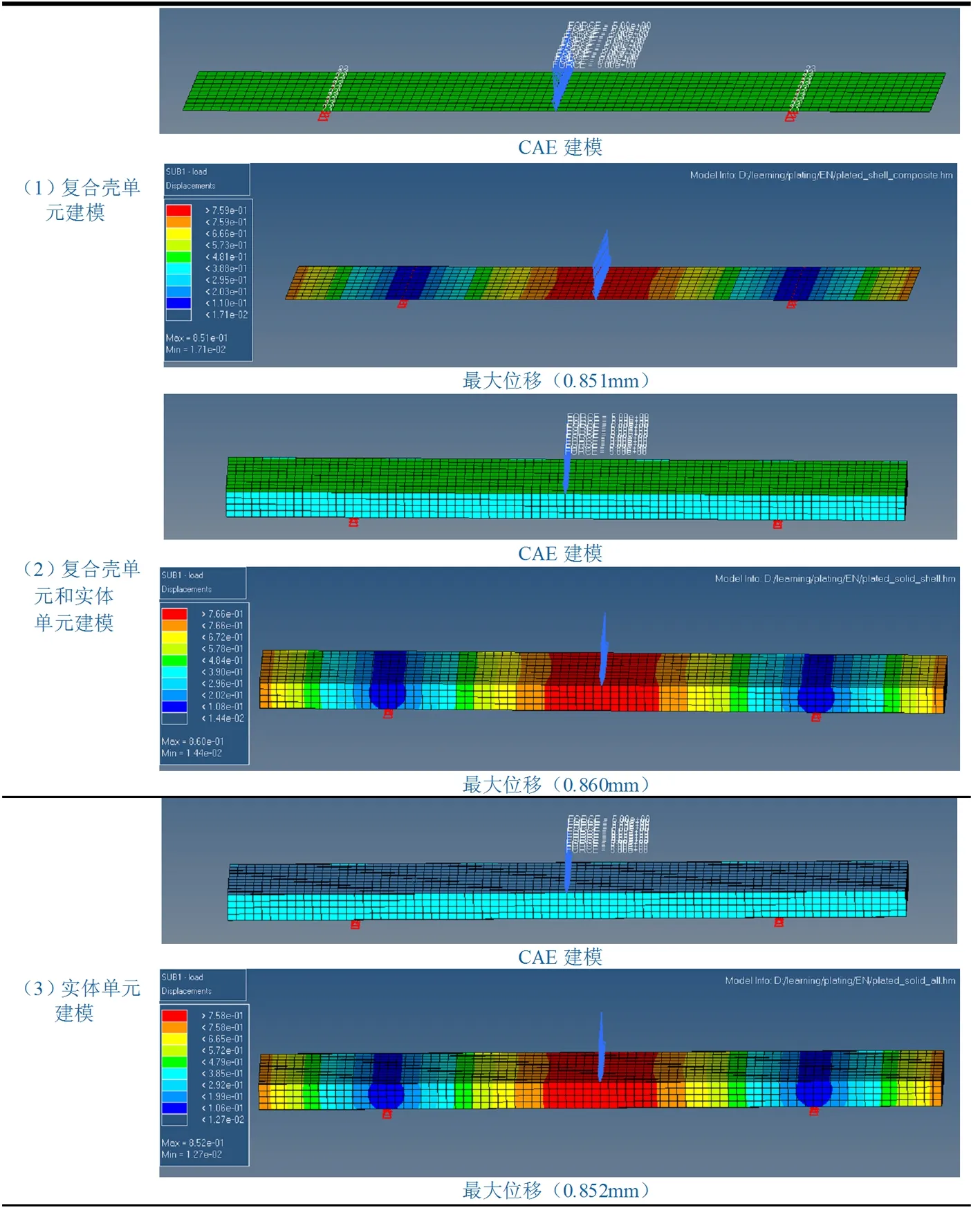

取7组Ni、Cu镀层厚度不同的电镀件,分别用CAE的方法和试验的方法得到其弹性模量值,所得结果如表2所示。

表2 复合壳单元CAE结果与试验结果

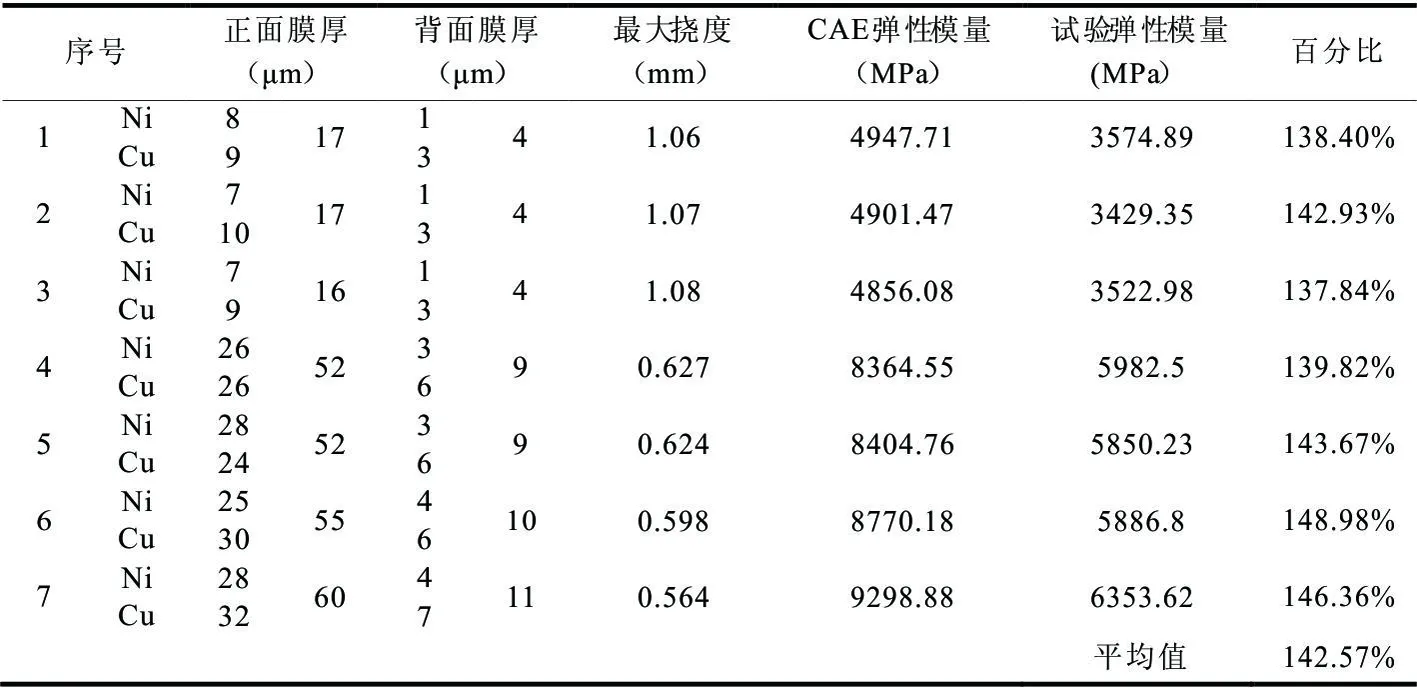

2.2 复合壳单元和实体单元模型CAE结果与试验数据比对2.3 结果分析

从表2、表3可以看出:(1)两种模型的CAE解析结果差别很小,可以忽略不计。(2)通过CAE解析计算得到的弹性模量值比试验的弹性模量值平均偏大40%左右,但结果对比波动相对较小,可以通过上述试验值和CAE模拟值总结出一定的规律。

由于在电镀过程中,Cu层和Ni层性质相对比较稳定,不容易发生较大变化,但是基材ABS需要经过许多破坏性的步骤,如:粗化、中和、解胶等工艺过程,即基材ABS的性质已经发生了一些改变,故基材ABS的弹性模量在CAE解析过程中要进行调整。

表3 复合壳单元和实体单元CAE结果与试验结果

2.4 CAE模型调整后解析结果与试验数据比对

经过多次调试,当基材ABS的弹性模量为1000MPa时,CAE解析结果和试验结果吻合度较好。表4为基材ABS弹性模量=1000MPa时,模拟值与试验值的对比。

表4 模型调整后CAE结果与试验结果

从表4可以看出,经过模型调整后,在不同的膜厚组合下,CAE解析弹性模量值与实验弹性模量值平均吻合度为97%左右。因此,可以通过上述模型对ABS电镀件进行数值模拟。

3 结 论

(1)在对ABS电镀件进行数值模拟时,采用最小膜厚计算产品刚性的弹性模量增加较小,结果偏安全,电镀后基材ABS的弹性模量值的确定关系到最终电镀件的解析结果。

(2)通过与实验数据进行比对,文中找到较为理想的ABS电镀件CAE解析模型,该方法可为其它基材的电镀件数值模拟提供借鉴。