国外某铜钴矿高电流密度铜电积生产关键技术

张鹏,张海宝,陈燕杰,朱英传

(中国瑞林工程技术股份有限公司,江西南昌 330038)

全球已探明钴的资源量为25 000 kt,储量7 200 kt,集中在刚果(金)、澳大利亚和古巴。 其中,刚果(金)铜钴矿资源丰富,铜和钴储量分别占全球储量的2.7%和50%以上[1]。该国某大型铜钴矿回收处理尾矿量约 8 000 kt/a,设计产阴极铜(LME A 级铜)105 kt/a,产粗制氢氧化钴约 55.5 kt/a(钴金属约 21 kt/a)。 该铜钴矿湿法铜冶炼厂采用的是“浸出—萃取—电积”提铜工艺。

目前,国内外铜电积系统的电流密度基本上都控制在240~280 A/m2。 但该铜钴矿湿法铜冶炼厂从工艺需求、产能扩大及节省投资等方面考虑,实际生产的电流密度控制在320~360 A/m2。 高电流密度会导致槽电压增高,从而增加电耗,降低电流效率;同时,电流密度过大还会导致阴极铜结晶颗粒变粗,影响阴极铜外观,降低阴极铜质量[2]。因此,在前期设计阶段, 须设计出一套高电流密度铜电极生产关键技术解决上述问题。

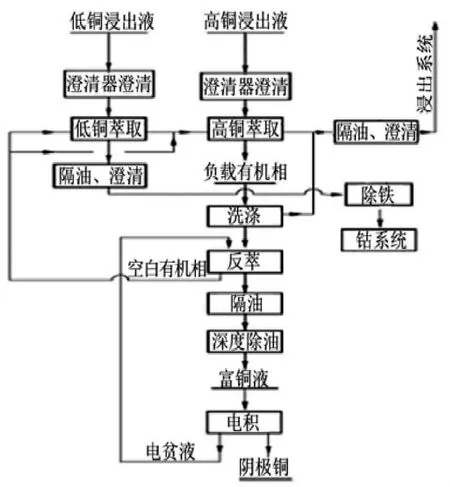

1 工艺流程

刚果(金)某铜钴矿湿法冶金工艺流程,如图1所示。

图1 湿法冶金工艺流程

电积工艺设计采用不溶铅阳极和不锈钢永久阴极,在乙烯基树脂整体电积槽中进行电积作业。来自铜萃取工段的富铜液, 首先经过储槽中的过滤介质净化处理影响产品质量的各类杂质和有机相, 再经过双介质过滤器, 进一步除去富铜液中的大部分有机相和油。后富铜液经过换热至42 ℃后泵至铜电积槽内,其中不溶阳极板的材料采用Pb-Ca-Sn-Al 合金。 阳极板按同极距95 mm 排列入槽,不锈钢阴极板也按95 mm 的同极距排列,由吊车吊入电积槽内进行电积作业,每槽阳极70 块,阴极69 块。 生产时电流密度为 320~360 A/m2,槽电压为 2.0~2.2 V。 电积经过一个阴极周期后, 阴极板由吊车送至阴极剥片机组。

2 应用分析

提高电流密度的技术瓶颈主要在于如何避免浓差极化的产生或加剧。 浓差极化是指电流密度高时铜离子在阴极板上析出加快,溶液中的铜离子来不及迁移到阴极板,造成阴极板附近铜离子浓度偏低[3]。这种现象导致阴极板附近杂质电极电位升高,并在阴极析出,从而使阴极铜质量下降,槽电压增高,不仅增加电耗,还会降低电流效率。 同时,电流密度过大还会导致阴极铜结晶颗粒变粗,影响阴极铜外观质量。因此,在项目设计阶段采用了匹配高电流密度下铜电积高效生产关键技术,并将该技术成功应用于实际生产中。

该技术是在正常生产电流密度为320~360 A/m2情况下,将电积工艺条件优化为:循环电积液吨铜古尔胶添加量为120 g(古尔胶加药量为 1.5 kg/h);电积液温度为40~45 ℃;铜离子浓度大于50 g/L;单槽电积液循环量为 16.0~17.5 m3/h;铁离子质量浓度不超过4 g/L。 在该条件下,电流效率可达到88%~92%,阴极铜外观质量良好。 该技术在扩大铜电积产能的同时提升了阴极铜质量和电流效率。

2.1 高电流密度下添加剂加药制度

古尔胶是铜电积过程中必备的添加剂。 电积液添加古尔胶有利于表面光滑、平整阴极铜[4],但其加药制度一般都基于经验值, 难以实现连续性与自动化控制。技术人员根据项目经验与试验结果,设计出与电积液成分、电流密度、电积液温度等参数匹配的添加制度,即在电流密度为320~360 A/m2,电积液温为40~45 ℃,铜离子质量浓度大于50 g/L 的条件下,吨铜古尔胶适宜用量为120 g(古尔胶加药量为1.5 kg/h)。 根据加药量,配备了连续自动化的加药机,使得过程控制精确化。古尔胶自动化加药系统如图2 所示。

图2 该铜钴矿厂电积车间古尔胶自动化加药系统

根据本项目铜钴矿特有的性质,在萃取过程中或多或少会夹带一小部分钴离子进入电积系统。 根据文献与研究表明[4],铜电积液中添加Co2+有利于减缓阳极腐蚀速度,降低阳极电位。本项目生产实际数据也表明该项目每产1 t 铜时,阳极溶解3.6 kg。

2.2 双介质过滤与物理吸附两段除油工艺

在电积过程中, 由萃取工艺引入至电积液中的有机物(油污)会对阴极铜产生阴极沉积物变色(有机烧斑),物理性能变坏(麻点、疏松等)和化学成分改变等不良影响,从而导致电积效率降低、电积能耗增加、阴极铜外观与质量不达标等情况[5]。因此,本项目设计采用电积液“物理吸附+双介质过滤”两段深度除油净化新工艺。 由萃取系统输入的电富液一般有机相质量分数小于200 ×10-6。 该电富液经过电积前液槽中凝聚介质(PVC)的物理吸附后,其中的有机相质量分数降低在(50~100)×10-6范围内;再经过双介质过滤工序(如图3 所示),有机相质量分数降低到20×10-6及以下;最后,电富液进入电积循环系统。经过上述两段深度除油净化新工艺,可使系统电富液中有机相质量分数长时间稳定在20×10-6以下,从而有效消除了电积液中有机相对电积工艺、 阴极铜产品质量的影响,提高了阴极铜质量和表面光泽度。

图3 铜钴矿厂双介质过滤设备

2.3 高低铜协同萃取技术

针对该铜钴矿的矿石特性,设计采用高品位/低品位(HG/LG)两回路铜浸出溶液进行协同萃取。

来自铜浸出的高品位含铜溶液通过萃取, 使溶液中的铜从水相进入到有机相。 溶液中的铜被萃取后,该溶液就成为铜萃余液,其中含有残留的铜、钴、锌、镉、铁和硫酸等。 一次铜萃余液返回到钴浸出回路。萃取铜后的负载有机相通过洗涤、反萃产生富铜电积液和再生有机相, 再生有机相返回到铜萃取进行循环作业,富铜电积液送电积车间。

来自钴浸出的低品位含铜溶液采用萃取工艺,萃取过程中使用的有机相为高品位一次铜反萃后的再生有机相。经过萃取,溶液中铜从水相进入到有机相。 萃余液中铜质量分数<50×10-6, 钴质量浓度为5.5~11.8 g/L,还有少量锌、镉、铁等杂质。 二次铜萃余液送到除铁沉钴车间除杂后再回收氢氧化钴。

在电积过程中, 电积液中的铁离子在正负极之间来回放电,从而会降低电流效率,增加电耗;锰离子在正极从+2 价被氧化成+6 价,随电贫液返回萃取系统时,会氧化分解萃取剂,从而增加三相污物生成量和有机相的损失率,因此需要控制电积系统中铁、锰离子的浓度。采用高低铜协同萃取技术,不仅可以高效萃铜,还能有效地将钴、铁、锰、锌、铝等元素从电积系统中隔离出去,帮助电积系统控制铁、锰离子浓度。因此,采用高低铜协同萃取技术能有效提升电积系统电流效率,减少三相污物,降低能耗。

2.4 高电流密度下铜电积工艺参数

根据项目经验与试验结果,对电积液流量、铁离子浓度等因素对高电流密度下阴极铜外观、质量及电流效率的影响进行了分析与研究。结果表明:1)提高电积液循环量, 增大铜离子浓度有利于消除阴极局部浓差极化现象,促进阴极铜外观光滑平整;2)电流效率随电积液铁离子浓度的增大而降低, 优化铁离子质量浓度不宜超过4 g/L。

基于此,本项目设计工艺条件为:电流密度为320~360 A/m2,电积液温度为 40~45 ℃,富铜液铜离子质量浓度大于50 g/L,单槽电积液循环量为16.0~17.5 m3/h,铁离子质量浓度不超过 4 g/L。 该铜钴矿电积车间阴极板出槽,如图4 所示。

图4 该铜钴矿厂电积车间阴极板出槽

3 应用成果

高电流密度铜电积生产关键技术应用于该铜钴矿湿法冶炼厂的工艺技术指标[6]如表1 所示。

表1 工艺技术指标

经过两年多的生产运行,该生产工艺流程顺畅,设备运行稳定,生产的阴极铜外观质量合格,铜质量分数在99.997%以上,产品质量达到且优于国家高纯阴极铜标准(Cu-CATH-1)。

此次高电流密度铜电积生产关键技术的应用,对提高尾矿资源重复利用技术水平、加快对尾矿资源的开发利用有重要意义。 该项目不仅增加了刚果(金)国家财政收入,也为当地民众提供了更多的就业机会,有利于促进“一带一路”经济走廊的建设与发展。 同时,该项目的成功应用,可为同类型尾矿资源再利用项目提供借鉴参考。