镁改性FCC催化剂抗镍污染性能和机理

袁程远,李中付,李 蛟,杜庆洋,刘从华

(山东理工大学 材料科学与工程学院,山东 淄博 255000)

当前,流化催化裂化(FCC)仍是原油轻质化的重要加工工艺,其在炼油领域占有极其重要的地位,而这其中FCC催化剂性质是影响FCC装置反应性能的关键性因素[1-3]。近年来,随着世界范围内原油重质化和劣质化程度日益加剧,FCC装置原料油中的重金属污染元素含量不断增加,给FCC催化剂的重油转化能力和产品选择性造成了严重的影响,从而对FCC催化剂的抗重金属污染性能提出了越来越高的要求[4-6]。

对于FCC催化剂,原料油中的V、Ni和Fe是3种主要的重金属污染元素,它们对于FCC催化剂的污染机理各不相同[7]。这其中,FCC催化剂Ni污染后会导致FCC装置干气和焦炭产率显著上升,进而严重影响FCC装置的稳定运行[8]。Ni对FCC催化剂的污染机理,一般认为:FCC催化剂高温焙烧再生过程中,原料油中的Ni元素会以NiO的形式沉积在催化剂表面,在催化裂化还原性反应氛围中,沉积的NiO会被还原生成具有很强脱氢活性的Ni0物种,这一方面会增加裂化产物中H2产物的含量,另一方面会促进重油分子间的缩聚反应,从而会造成干气和焦炭产率的显著上升,严重影响FCC装置的稳定运行[9-10]。早期,为了减少Ni对FCC催化剂的污染,工业上主要通过添加锑基和铋基钝镍剂,然而由于它们多为毒性大的有机金属组分,对人体和环境会造成较大的伤害和污染,现多已禁止使用[11]。目前,催化裂化抗Ni污染技术手段相对较少,主要是通过向FCC催化剂中添加具有钝Ni性能的大孔、介孔氧化铝等新型氧化铝基质材料,从而提高FCC催化剂的抗Ni污染性能[12]。例如,庞新梅等[13-14]研究了不同比表面积和孔径分布的大孔氧化铝基质组分对FCC催化剂的抗Ni污染性能的影响,发现氧化镍在低比表面积、大孔径的氧化铝基质材料上的还原反应被显著抑制,从而能够有效提高FCC催化剂的抗Ni污染性能。孙书红等[15]采用介孔氧化铝作为基质材料用以改善FCC催化剂的抗Ni污染性能,可在降低干气和焦炭产率的同时,增加汽油产率。石燕等[16]将磷改性的活性大孔氧化铝作为基质材料,添加到FCC催化剂中,明显提高了FCC催化剂的抗Ni污染性能。张忠东等[17]采用一种大晶粒氧化铝作为大孔基质材料制备了抗Ni污染FCC催化剂,所制备的FCC催化剂在高Ni污染条件下显示了良好的干气和焦炭选择性。然而,使用此类新型基质材料不但需要调整催化剂制备工艺,同时还会显著增加FCC催化剂生产成本,从而难以规模化应用[18-19]。

因此,笔者以廉价、易得的碱土元素镁作为改性元素,采用原位引入方式制备了镁改性FCC催化剂,着重考察了所制备镁改性FCC催化剂的抗Ni污染性能,并进一步对其抗Ni污染机理进行了分析。本研究可为新型抗Ni污染FCC催化剂的开发提供理论依据,同时所制备的FCC催化剂具有抗Ni性能优异、制备工艺简单、成本低廉的特点,具有良好的应用前景。

1 实验部分

1.1 原料和试剂

原料油为兰州石化公司3×106t/a重油催化裂化装置原料油,其性质如表1所示。

表1 重油催化裂化原料油性质Table 1 Properties of the feed oil for heavy oil catalytic cracking

REY分子筛、高岭土、铝溶胶,由中国石油兰州石化公司催化剂厂提供,合格工业品;MgCl2·6H2O、Ni(NO3)2·6H2O,分析纯,国药集团化学试剂有限公司产品。

1.2 FCC催化剂的制备

常规FCC催化剂的制备:按照REY分子筛、高岭土、铝溶胶(按Al2O3质量计)质量比为35∶55∶10,将计量好的REY分子筛、高岭土、铝溶胶和适量的去离子水混合、打浆,持续搅拌 1 h 后将所得浆液喷雾干燥成型、焙烧固化(450 ℃、30 min)、水洗和干燥后,即得到常规FCC催化剂(C-Cat)。

镁改性FCC催化剂的制备:按照REY分子筛、高岭土、铝溶胶(按Al2O3质量计)、MgCl2·6H2O(按MgO质量计)质量比为35∶53.5∶10∶1.5,将计量好的REY分子筛、高岭土、铝溶胶、MgCl2·6H2O和适量的去离子水混合、打浆,持续搅拌1 h后将所得浆液喷雾干燥成型、焙烧固化(450 ℃、30 min)、水洗和干燥后,即得到镁改性FCC催化剂(Mg-Cat)。

1.3 催化剂样品的表征

采用X射线衍射(XRD)仪测定模型反应产物的物相结构,D/max-2200 PC型,日本Rigaku公司产品。工作电压40 kV,管电流20 mA,CuKα辐射。

采用N2吸附-脱附仪测定FCC催化剂样品的比表面积和孔体积,ASAP3000型自动物理吸附仪,美国Micromeritics公司产品。催化剂样品先经300 ℃抽真空脱气处理,然后在液氮温度下进行吸附-脱附操作,采用BET和BJH方法分析比表面积和孔体积。

采用氨气程序升温脱附(NH3-TPD)仪分析FCC催化剂表面酸性,AUTOCHEM Ⅱ 2920型化学吸附仪,美国Micromeritics公司产品。催化剂样品先在500 ℃的He气流中吹扫30 min,降温至100 ℃后通入NH3气,吸附饱和后用He气吹扫1 h,然后在He气流中程序升温至500 ℃,进行NH3脱附。

采用X射线光电子能谱(XPS)仪测定NiO和MgxNi1-xO样品中Ni元素的电子结合能,VG ESCALAB 210型能谱仪,美国Thermo VG Scientific公司产品。Mg靶,功率300 W,灵敏度360 K,通能10 eV,分辨率0.83 eV。

采用氢气程序升温还原(H2-TPR)仪测定NiO、MgxNi1-xO和镍污染FCC催化剂样品中NiO的还原温度,AutoChem Ⅱ 2920型化学吸附仪,美国Micromeritics公司产品。样品装填量0.1 g,还原气由10% H2和90% Ar气组成,体积流速20 mL/min,升温速率10 ℃/min。

1.4 FCC催化剂镍污染方法和性能评价方法

FCC催化剂镍污染方法:以Ni(NO3)2·6H2O为Ni源,采用等体积浸渍法对所制备FCC催化剂进行Ni污染,镍污染质量分数w(Ni)=7300 μg/g,镍污染后的常规和镁改性FCC催化剂分别命名为C-Cat-Ni和Mg-Cat-Ni。

C-Cat、Mg-Cat、C-Cat-Ni和Mg-Cat-Ni催化剂样品分别经800 ℃、17 h水热老化处理后,采用高级催化裂化评价装置(ACE,R+MultiMode型,美国Kayser公司产品)评价其各自重油催化裂化反应性能。反应条件为:反应温度为530 ℃,再生温度为685 ℃,进油量为1.80 g,冷阱温度为-13.5 ℃,催化剂/原料油质量比为5.0。

反应产物产率(y,%)采用如下方法得到:采用Agilent 6890 N模拟蒸馏分析仪分析液体产物中汽油、柴油和重油的产率;采用Agilent 3000气相色谱分析气体产物中干气和液化气的产率;焦炭经过催化剂烧焦再生,再生烟气中的CO经转化炉转变为CO2,然后通过红外CO2分析仪测定CO2的量进而得到焦炭产率。

2 结果与讨论

2.1 催化剂表征与评价结果

所制备FCC催化剂样品的各项理化性能如表2所示。由表2可以看出,与C-Cat样品相比,Mg-Cat样品的比表面积、孔体积、磨损强度、堆密度以及筛分等主要理化性质均未出现较为显著的差异,表明镁改性对所制备FCC催化剂的理化性质没有明显不利影响,这对于催化剂的规模化生产将十分有利。

表2 FCC催化剂的理化性质Table 2 Physicochemical properties of the FCC catalysts

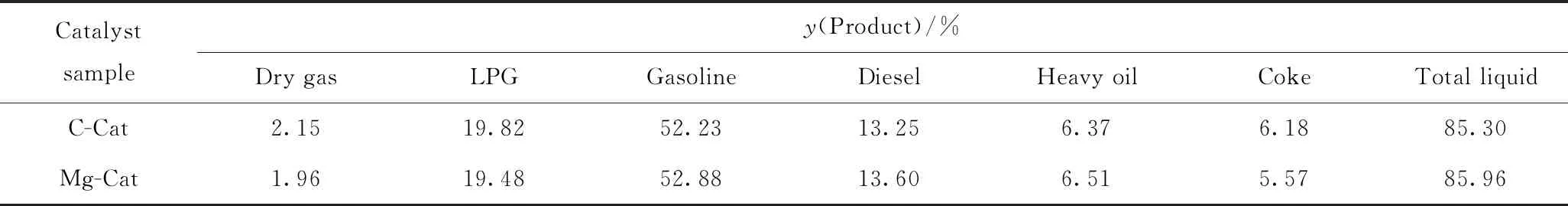

Ni污染FCC催化剂的重油催化裂化反应性能如表3所示。由表3可以看出,与C-Cat相比,相同Ni污染条件下,Mg-Cat的干气和焦炭产率分别下降了0.38百分点和1.28百分点,而汽油和总液体收率则分别增加了1.38和1.49百分点,反应性能显著优于前者。此外,与C-Cat相比,Mg-Cat的H2产率/甲烷产率比(yH2/yCH4)下降了13.3%,而yH2/yCH4是衡量FCC催化剂抗镍污染性能的重要指标,yH2/yCH4愈低说明催化剂的抗镍污染性能愈好[20]。因此,上述反应结果充分表明镁改性显著地改善了FCC催化剂的抗镍污染性能。

表3 Ni污染FCC催化剂的重油催化裂化反应性能Table 3 Heavy oil catalytic cracking performance of Ni-contaminated FCC catalysts

2.2 镁改性FCC催化剂抗镍污染机理

图1为所制备FCC催化剂的NH3-TPD谱图。由图1可以看出,C-Cat和Mg-Cat样品均分别在100~350 ℃和350~450 ℃温度范围显现1个NH3脱附峰,前者对应于催化剂表面弱酸以及中强酸中心,后者对应于强酸中心。与C-Cat样品相比,Mg-Cat样品的NH3脱附峰面积尤其是位于350~450 ℃温度范围的强酸中心脱附峰面积明显减小,这表明镁改性减少了所制备FCC催化剂表面酸性中心尤其是强酸中心的数量,这与Yuan等[21]的报道结果相一致。镁改性对于FCC催化剂表面酸性的上述调变将有助于减少FCC反应过程中由强酸中心引发的过度裂化和生焦反应,从而改善FCC催化剂的干气和焦炭选择性[22]。对于FCC反应,镁改性FCC催化剂良好的干气和焦炭选择性将能够一定程度上抵消由Ni污染导致的干气和焦炭产率的增加,从而提高FCC催化剂的容镍能力。

图1 不同FCC催化剂的NH3-TPD谱图Fig.1 NH3-TPD profiles of different FCC catalysts

表4为新鲜FCC催化剂的重油催化裂化反应结果。由表4可以看出,得益于上述镁改性对FCC催化剂表面酸性的调变,与C-Cat相比,Mg-Cat的汽油产率和总液体收率分别增加了0.65和0.66百分点,而干气和焦炭产率则分别下降了0.19和0.61百分点,显示出了良好的干气和焦炭选择性。

表4 新鲜FCC催化剂的重油催化裂化反应性能Table 4 Heavy oil catalytic cracking performance of the fresh FCC catalysts

此外,由上述FCC催化剂镍污染机理可知,通过钝化镍以抑制FCC反应过程中氧化镍的还原,进而减少零价镍物种的生成,亦可提高FCC催化剂的抗镍污染性能[23]。为了进一步验证镁改性对于FCC催化剂钝镍性能的影响,设计了模型反应(如式(1)~式(3)所示),并对模型反应产物进行了表征和分析。

(1)

(2)

(3)

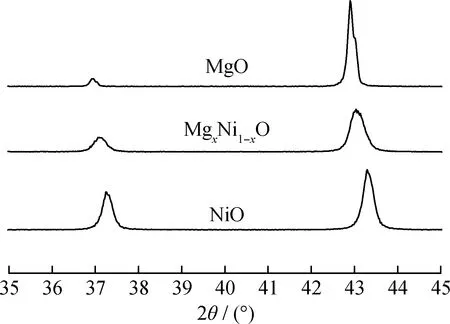

图2为模型反应产物的XRD谱图。由图2可以看出,经高温水热处理后,单纯镁盐(MgCl2)和镍盐(Ni(NO3)2)分别分解生成了各自的氧化物MgO和NiO。而当二者混合经高温水热处理后,生成产物MgxNi1-xO的特征衍射峰位置与NiO和MgO均有明显不同,呈现一个全新的物相。根据蒋亚琪等[24]的报道,高温水热条件下,Mg原子能够通过同晶取代的方式进入NiO的晶格当中,从而形成单一物相的镁-镍固溶体物质,因此生成产物MgxNi1-xO可归为镁-镍固溶体。

图2 模型反应产物的XRD谱图Fig.2 XRD patterns of the model reaction products

为了进一步验证上述镁-镍固溶体的形成,采用XPS能谱分别对模型反应产物NiO和MgxNi1-xO所含Ni原子的电子结合能进行分析,结果如图3所示。理论上讲,当Mg原子以同晶取代的方式进入NiO晶格中形成镁-镍固溶体后,NiO晶体结构中Ni—O—Ni键的1个Ni原子将被Mg原子取代。由于Mg原子的给电子能力(金属性)显著高于Ni原子,从而使得镁-镍固溶体结构中与Ni原子桥联O原子的电负性较之NiO明显增强,这将会增大桥联O原子对Ni原子的价电子(外层电子)排斥作用力,导致Ni原子外层电子的电子结合能增大[25]。由图3可以看出,产物NiO所含Ni原子的电子结合能集中在853.9 eV,而产物MgxNi1-xO所含Ni原子的电子结合能集中在855.1 eV,明显高于前者,这与上述理论分析结果相一致,从而进一步证实了镁-镍固溶体的形成。

图3 NiO和MgxNi1-xO的Ni 2p XPS能谱Fig.3 XPS spectra of Ni 2p for NiO and MgxNi1-xO

图4为模型反应产物NiO和MgxNi1-xO样品的H2-TPR谱图。由图4可以看出,单纯NiO的还原温度区间处于350~500 ℃之间,而镁-镍固溶体(MgxNi1-xO)中NiO的还原温度区间主要位于650~850 ℃之间,显著高于前者,这表明镁-镍固溶体的形成能够显著增加NiO的还原温度,从而有助于抑制NiO的还原。

图4 NiO和MgxNi1-xO的H2-TPR谱图Fig.4 H2-TPR profiles of NiO and MgxNi1-xO

C-Cat-Ni和Mg-Cat-Ni样品的H2-TPR谱图如图5所示。由图5可以看出:相同镍污染条件下,C-Cat-Ni上NiO的还原温度区间主要处于350~600 ℃;而由于上述镁-镍固溶体的形成,Mg-Cat-Ni上NiO的还原温度区间被提高到了400~850 ℃,显著高于前者,这表明镁改性确实提高了FCC催化剂的钝镍性能,从而能够改善FCC催化剂的抗镍污染性能。

图5 C-Cat-Ni和Mg-Cat-Ni的H2-TPR谱图Fig.5 H2-TPR profiles for C-Cat-Ni and Mg-Cat-Ni

3 结 论

(1)以氯化镁为镁源,采用原位加入方式制备了镁改性FCC催化剂。重油催化裂化评价结果表明,相同镍污染条件下,镁改性FCC催化剂的抗镍污染性能显著优于常规FCC催化剂。与常规FCC催化剂相比,镁改性FCC催化剂的干气和焦炭产率分别下降了0.38和1.28百分点,而汽油产率和总液体收率则分别增加了1.38和1.49百分点。

(2)抗镍污染机理分析结果表明,镁改性一方面能够减少FCC催化剂表面酸中心尤其是强酸中心数量,从而改善FCC催化剂的干气和焦炭选择性,提高FCC催化剂的容镍能力;另一方面,通过模型反应并结合XPS和H2-TPR分析结果表明,高温水热条件下,镁原子能够以同晶取代方式进入到氧化镍晶格中形成镁-镍固溶体,显著提高了氧化镍的还原温度,从而可以极大地抑制镍污染FCC催化剂表面氧化镍的还原,提高FCC催化剂的钝镍性能。因此,镁改性能够显著改善FCC催化剂的抗镍污染性能。