桉木-PLA复合线材制备与FDM-3D打印应用

何 惠,郝 飒,张嘉文,刘克非,吴庆定

(中南林业科技大学 材料成形研究所,湖南 长沙 410004)

速生人工林桉木、杨木及马尾松等是我国主要的营林树种。其中,桉木质地坚硬、强度高、生长速度快、蓄积量大,其正材及剩余物的开发潜力巨大[1-2]。19世纪90年代桉木刚引入我国时,主要作为支柱材料用于建筑领域;随着丰产时代的来临,桉木正材主要用于制造人造板,三剩物及小薪材主要用于造纸业。

近年来,为了提高速生桉木产品的附加值并拓展其应用领域,学者和企业家们着手对桉木自身缺陷及物理化学性能进行深入研究,制备出桉木-塑料、桉木-水泥、桉木-竹材等复合材料,使其尺寸稳定性、耐候性、力学性能等得到大幅提升[3-8]。

三维打印技术是一种基于3D造型、分层离散和逐层堆积方法获得3D实体产品的材料成形技术,主要包括熔融沉积法、选区激光烧结法、选区激光熔化法、分层实体制造法、光固化立体成形法、立体喷印法等。

用于3D打印的耗材必须能液化、粉末化或丝化,可以是金属材料、无机非金属材料、有机高分子材料或复合材料。无论使用哪种耗材,3D打印完成后材料必须能快速固结,并具有良好的理化性能,因此,制约3D打印关键技术发展与推广的瓶颈在于3D打印耗材。

高分子材料是3D 打印领域发展最为成熟的材料之一,如聚乳酸、聚碳酸酯、丙烯腈-丁二烯-苯乙烯等,但单一高分子材料的热稳定性与韧性较差。为了弥补这些缺陷,将单一高分子材料作为3D打印耗材的组分,打造木塑复合材料已成为改性研究的焦点[9],而在草本植物、藤本植物和木本植物中,绝大多数的根茎粉末都可以成为木塑复合线材之木质组分[10]。

为进一步拓展速生桉木的高值清洁利用领域,同时也为丰富熔融沉积法(fused deposition method, FDM)3D打印(FDM-3D)的耗材品种,本文中以速生桉木粉末为基材,经碱处理后引入马来酸酐接枝(POE)相容剂,再与聚乳酸(PLA)复合,通过混炼、挤出成形工艺,制备桉木-PLA复合线材;进行热质量分析、红外光谱分析与断口形貌分析,对其组织结构形貌等进行表征,考察其热稳定性,解析其强韧化成因;采用响应面试验设计与分析方法,优化制备工艺参数;采用FDM-3D打印制作桉木-PLA复合线材产品,以期在家居及办公摆件等工艺品、工业品辅助件等领域获得商业应用。

1 实验

1.1 材料

桉木粉末: 广西柳州5~6 a树龄的巨尾桉木枝桠材切碎、晒干,经粉碎、筛分,制成粒度<0.25 mm的桉木粉末。

其他材料有:氢氧化钠(AR, NaOH,国药集团化学试剂有限公司);生物全降解、高流动性的PLA(4043D,美国NatureWorks公司);桉木-PLA相容剂POE(g-2,南京塑泰高分子科技有限公司)。

1.2 仪器设备

F160型粉粹机、XK-160型双辊混炼机、SHJ-30型双螺杆挤出机、A8S型FDM-3D打印机、WBW-100型电子万能试验机、LX-D型肖氏硬度计、TR200型高精度表面粗糙度仪、DTG-25型差热-热质量分析仪、Nicolet iS5型傅里叶红外光谱仪、Quanta 250FEG型扫描电镜。

1.3 桉木-PLA复合线材的制备

对桉木粉末进行碱处理,去除灰分和部分半纤维素等组分并打开纹孔,经漂洗、烘干后获得含水率量质量分数12%~15%的纯化桉木粉末。其中,碱处理工艺条件为:碱液质量分数为3.5%,碱处理温度为60 ℃、碱处理时间为4.5 h。

以纯化桉木粉末、生物全降解高流动性PLA为基础实验材料,采用混炼法、筛分法制备桉木-PLA复合粉末,采用挤出法制备桉木-PLA复合线材。

基于单因素试验结果,应用响应面试验设计与分析法确定最佳制备工艺参数。借助双螺杆挤出机,在最佳工艺参数条件下,制备出直径为1.75 mm的桉木-PLA复合线材。

1.4 桉木-PLA复合线材的测试与表征

对添加相容剂POE前后的桉木-PLA复合线材进行热质量分析;分析对比桉木以及其分别加入PLA、相容剂POE后形成的复合材料的红外光谱图;分别制作桉木原粉、经碱处理的桉木粉末和桉木-PLA复合线材的挤压试件,在5 000倍显微镜下分析3种材料的SEM图像;研究桉木-PLA复合线材3D打印作品的形貌特征。通过测试与表征,考察桉木-PLA复合线材的热稳定性,解析其强韧化成因,综合评价桉木-PLA复合线材的应用前景[11]。

1.5 响应面试验法优化制备桉木-PLA复合线材的工艺参数

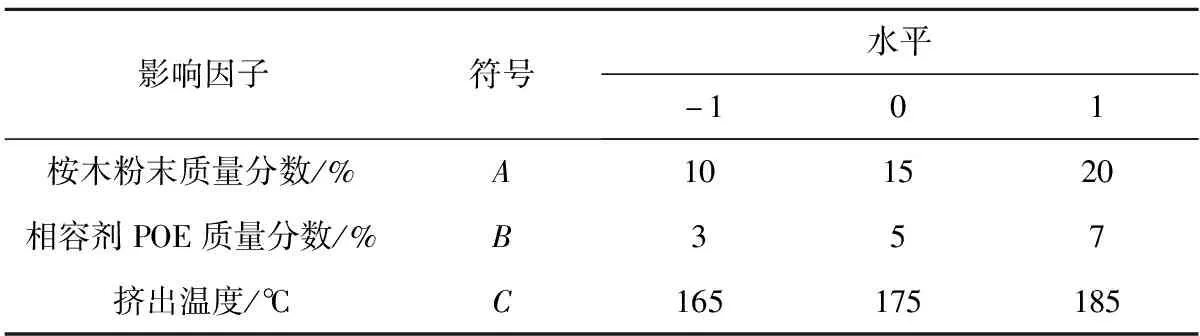

借助单因素试验法获得桉木-PLA复合线材制备中心值:桉木粉末的质量分数为15%、相容剂POE的质量分数为5%、挤出温度为175 ℃。依据响应面试验设计与分析法中心组合原理(box-benhnken),设计桉木-PLA复合线材制备的响应面试验因素和水平,列于表1。

表1 响应面试验法的因素及水平

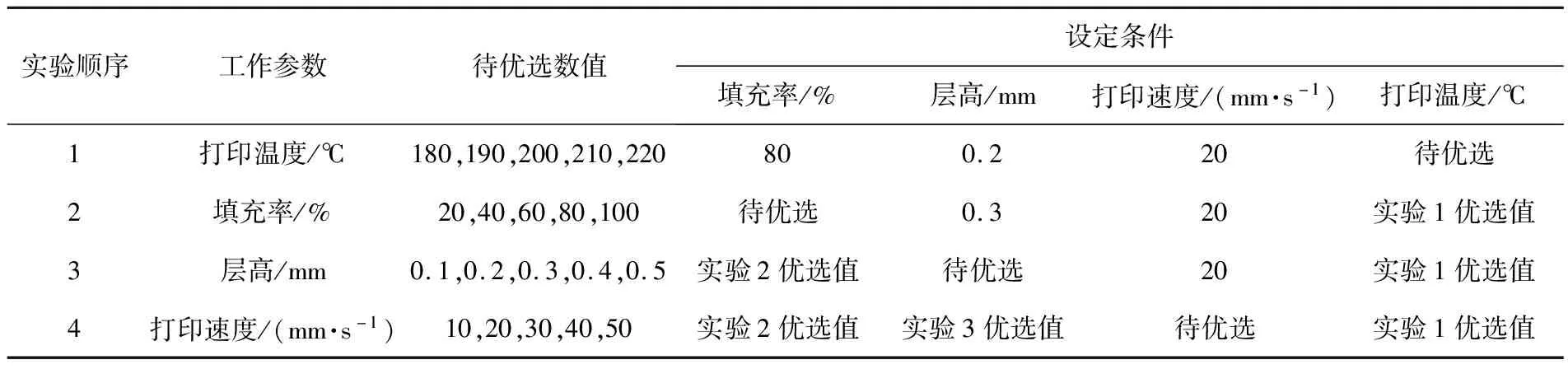

1.6 FDM-3D打印工作参数的优化设计

除材质外,影响FDM-3D打印作品质量的因素还有打印温度、填充率、层高、打印速度等工作参数。FDM-3D打印涉及的温度包括喷嘴温度、平台温度、夹具温度和环境温度等众多参数,这些参数均会不同程度地影响打印耗材的流变性能、冷却进程、打印作品尺寸收缩率及表面质量。本文中所述打印温度特指喷嘴温度,其他温度参数遵循3D打印设备与软件建议适配。填充率是指FDM-3D打印过程中耗材体积占打印试件总体积的百分比。层高是指FDM-3D打印机热熔喷头完整走完一层实现的试件高度。打印速度是指FDM-3D打印机的热熔喷头在打印过程中的移动速度。工作参数的不同组合对打印作品的静曲强度、冲击韧性、肖氏硬度、表面粗糙度(Ra)等会产生不同程度的影响。为了获取1.75 mm规格的桉木-PLA复合线材3D打印工作参数推荐值,进行FDM-3D产品打印。

通过ProE软件设计静曲强度与冲击韧性试件,将其转化为stl格式后导入Cura切片软件,在Cura中设置不同的打印温度、填充率(体积分数)、层高和打印速度,采用1.75 mm规格的桉木-PLA复合线材打印试样,然后对其静曲强度、冲击韧性、肖氏硬度和表面粗糙度进行测试分析。FDM-3D打印工作参数设置如表2所示。

表2 FDM-3D打印工作参数的优化设计

2 结果与讨论

2.1 制备桉木-PLA复合线材的工艺参数响应面试验法优化

制备桉木-PLA复合线材的工艺参数响应面试验法设计表与结果如表3所示。桉木-PLA复合线材静曲强度模型的适应性与方差分析如表4所示。桉木-PLA复合线材拉伸强度模型的适应性与方差分析如表5所示。

表3 工艺参数的响应面试验法设计表与结果

表4 桉木-PLA复合线材静曲强度模型的适应性与方差分析

表5 桉木-PLA复合线材拉伸强度模型的适应性与方差分析

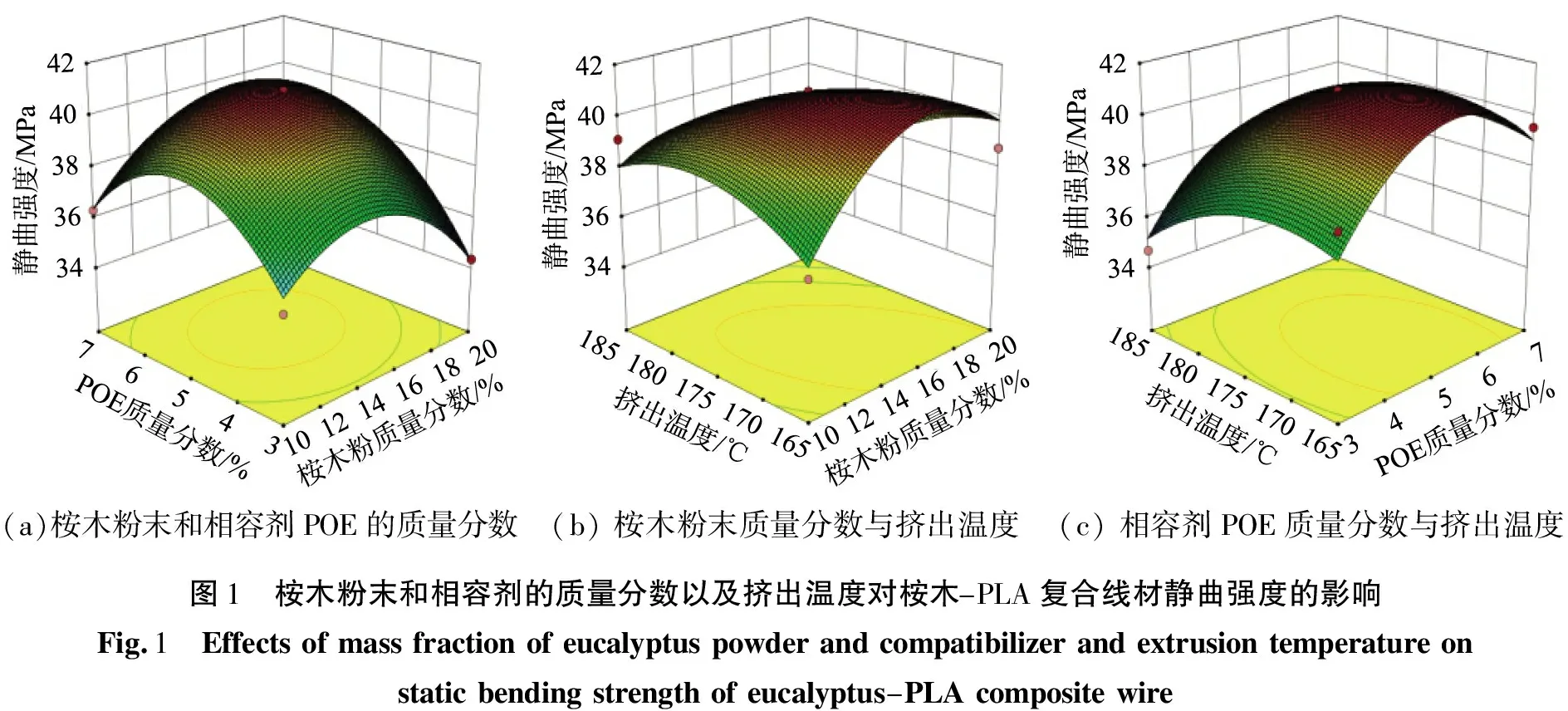

采用响应面法来表示材料成分与工艺参数的交互作用。桉木粉末和相容剂POE的质量分数以及挤出温度对桉木-PLA复合线材静曲强度的影响如图1所示,对桉木-PLA复合线材拉伸强度的影响如图2所示。

从表3—5、图1—2可以发现,桉木粉末质量分数、相容剂POE质量分数和挤出温度3个因素间的交互作用明显,各因素对试件的静曲强度和拉伸强度的影响显著,响应面图可见明显穹顶极值。

(a)桉木粉末和相容剂POE的质量分数(b)桉木粉末质量分数与挤出温度(c)相容剂POE质量分数与挤出温度图1 桉木粉末和相容剂的质量分数以及挤出温度对桉木-PLA复合线材静曲强度的影响Fig.1 Effectsofmassfractionofeucalyptuspowderandcompatibilizerandextrusiontemperatureonstaticbendingstrengthofeucalyptus-PLAcompositewire

不论静曲强度还是拉伸强度,方差分析模型项(P)的值分别为0.001 6和0.000 1,均<0.05,说明其模型显著;其复相关系数(R)的平方(即R2)分别为0.940 9、0.986 7,均大于0.8,说明该分析模型拟合度好,可很好地分析预测试件静曲强度和拉伸强度的响应值;与试件静曲强度和拉伸强度对应的离散系数分别为2.41、1.7,均接近2.0,说明试验的精度与可信度高。

(a)桉木粉末和相容剂POE的质量分数(b)桉木粉末质量分数和挤出温度(c)相容剂POE质量分数和挤出温度图2 桉木粉末和相容剂的质量分数以及挤出温度对桉木-PLA复合线材拉伸强度的影响Fig.2 Effectsofmassfractionofeucalyptuspowderandcompatibilizerandextrusiontemperatureontensilestrengthofeucalyptus-PLAcompositewire

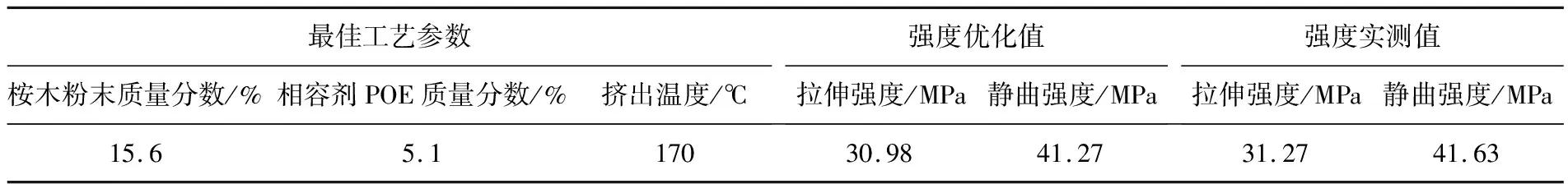

根据响应面试验设计与分析结果,综合试件静曲强度与拉伸强度2个性能指标,对桉木-PLA复合线材的成分与挤出成形温度进行综合优化,获得的纯化桉木粉末质量分数、相容剂POE质量分数和挤出成形温度的最优值分别为:15.61%、5.09%、169 ℃。考虑到试验与生产实践的可操作性,将优化结果圆整为:15.6%、5.1%、170 ℃,其试验验证结果与试验模型预测值基本相符。

在最佳工艺参数条件下,桉木-PLA复合线材的强度优化结果与实测值如表6所示,说明通过响应面法确定的纯化桉木粉末质量分数、相容剂质量分数以及挤出成形温度可行、可信。

表6 桉木-PLA复合线材的强度优化结果与实测值

2.2 桉木-PLA复合线材的测试与表征

2.2.1 热质量分析

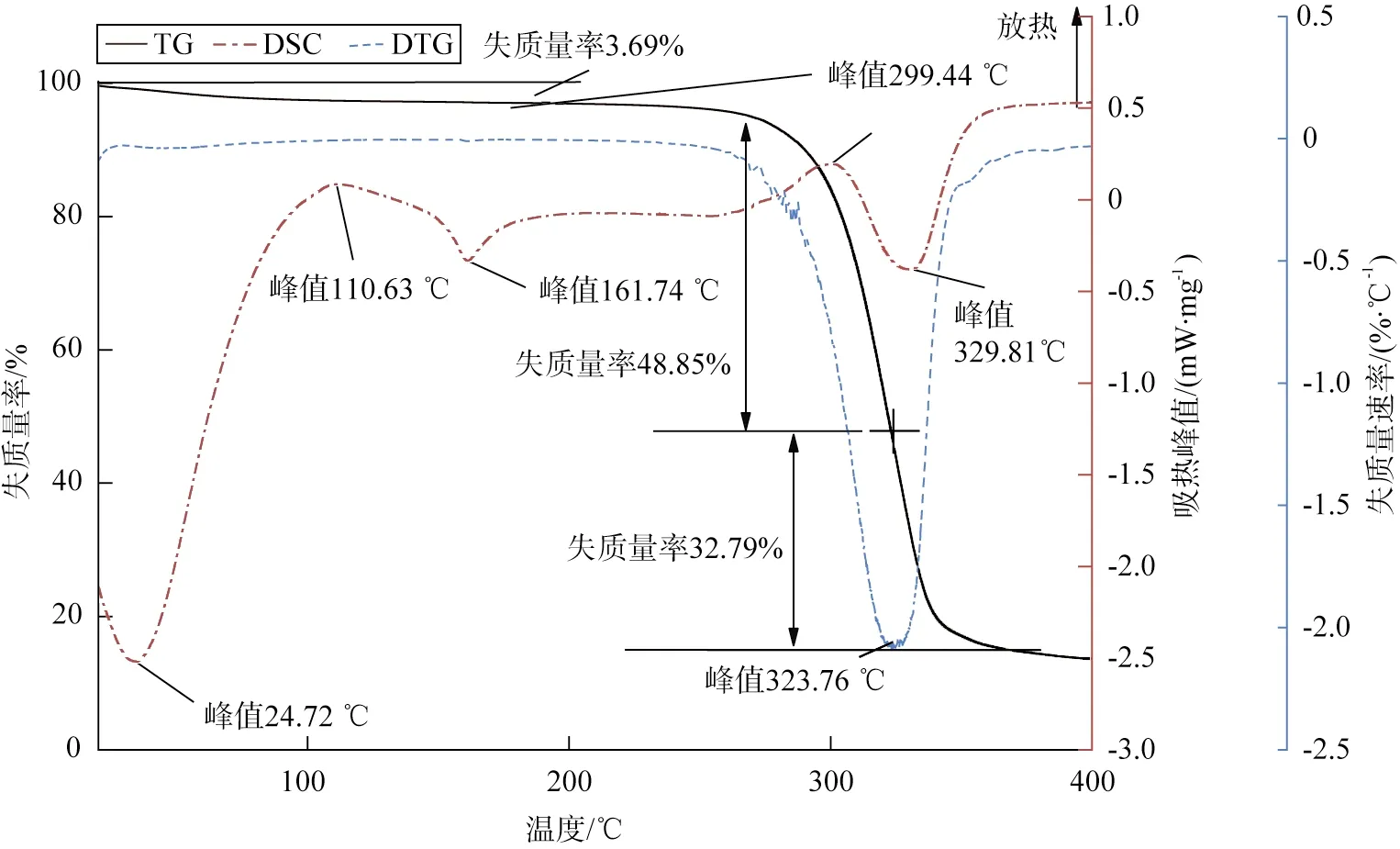

对桉木-PLA复合线材添加相容剂POE前后进行热质量分析,主要包括热失质量分析(TG)、差示扫描量热分析(DSC)和微商热质量分析(DTG)。桉木-PLA复合线材的TG、DTG和DSC曲线如图3所示。由TG曲线可知,桉木-PLA复合材料不论添加相容剂POE与否,其热失质量都要经历自由水蒸发、丢失结合水、组分挥发与降解等过程。图3(a)中,在25~240 ℃时,桉木-PLA复合线材只出现小幅度失质量现象,失质量率为3.69%,为自由水蒸发与结合水丢失阶段;图3(b)中,在40~267 ℃时,添加了相容剂POE的桉木-PLA复合线材在自由水蒸发与结合水丢失阶段的失质量率为2.59%,比图3(a)减少了1%,说明相容剂POE可降低桉木-PLA复合线材吸湿性、对提高其疏水性有益。

由图3的DTG曲线可知,随着实验温度的升高,2种实验材料均出现大幅失质量现象。在图3(a)中,当实验温度上升至323.76 ℃时,失质量速率达到峰值2.07%/℃,在240~323.76 ℃时,总失质量率高达81.64%;在图3(b)中,当实验温度上升至339.91 ℃时,失质量速率达到峰值2.36%/℃,在267~339.91 ℃时总失质量率为78.19%,比未添加相容剂POE的桉木-PLA复合线材减少了2.45%,说明添加相容剂POE可在一定程度上延缓桉木-PLA复合线材组分的挥发与降解,材质的热稳定性得到有效提高。

由图3的DSC曲线可知,2种实验材料组分的挥发与降解均为吸热过程。在图3(a)中,当实验温度上升至329.81 ℃时,出现开口向下的吸热峰值0.375 Mw/mg;在图3(b)中,出现吸热峰值的温度达到了344.75 ℃,比图3(a)高出约15 ℃,进一步说明添加相容剂POE可有效提高桉木-PLA复合线材的热稳定性[14-15]。

(a)未添加POE

综上,适量添加相容剂POE,可有效提高桉木-PLA复合线材的热稳定性。

2.2.2 红外光谱分析

图4 桉木及其复合材料的红外光谱图

2.2.3 3种材料的SEM图像

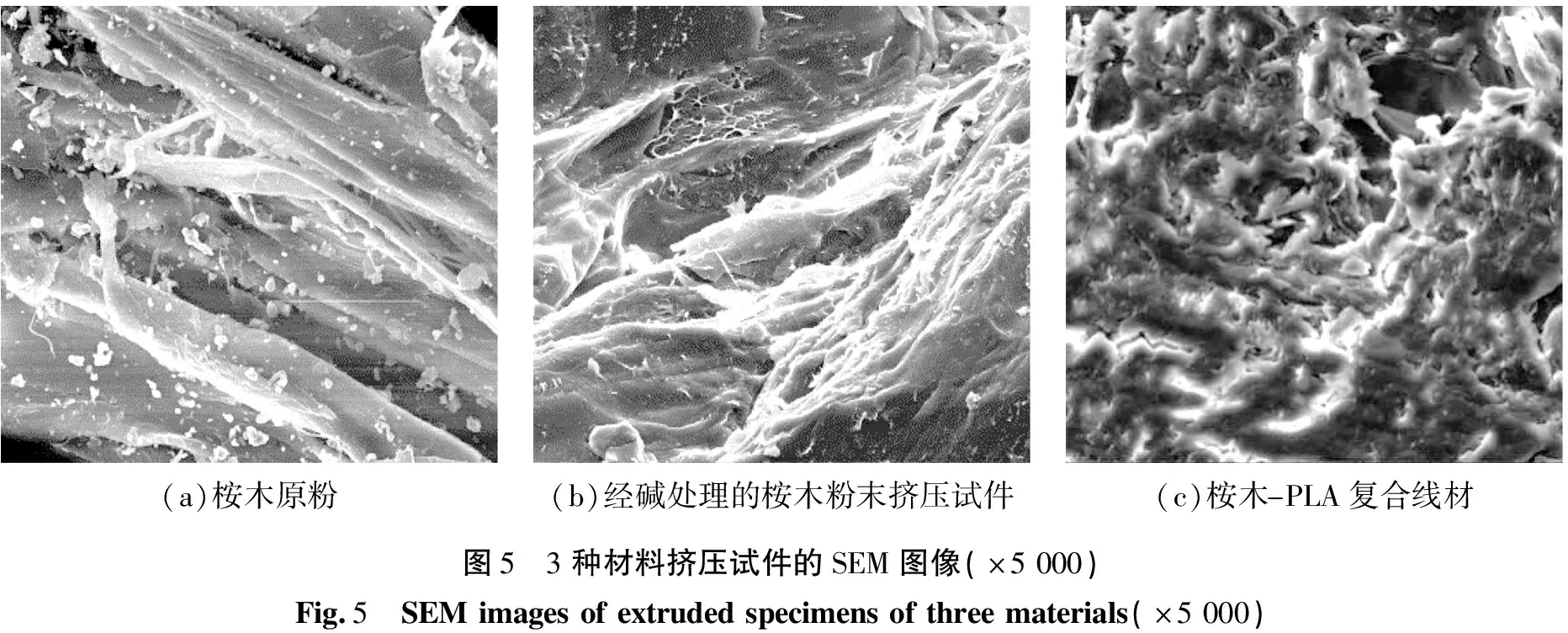

分别制作桉木原粉、经碱处理的桉木粉末和桉木-PLA复合线材的挤压试件,在5 000倍显微镜下进行断口形貌分析,3种材料的SEM图像如图5所示。由图可见,桉木原粉挤压试件断口碎裂严重;经碱处理的桉木粉末挤压试件断口柔而不碎,有网状组织,表明经碱处理去除部分半纤维素、灰分等组分后的桉木粉末的纹孔被打开,与PLA的亲和力得以增强,变得柔韧,为打造强韧化桉木-PLA复合线材奠定了基础;而桉木-PLA复合线材的断口塑化明显、具有韧性断裂特征,这就很好地解释了1.75 mm规格的桉木-PLA复合线材具有较高拉伸强度与冲击韧性的成因[16]。

(a)桉木原粉(b)经碱处理的桉木粉末挤压试件(c)桉木-PLA复合线材图5 3种材料挤压试件的SEM图像(×5000)Fig.5 SEMimagesofextrudedspecimensofthreematerials(×5000)

2.3 FDM 3D打印工作参数的优化

桉木-PLA复合线材3D打印的主要工作参数包括:打印温度、填充率、层高和打印速度,不同的工作参数组合对3D打印作品的静曲强度、冲击韧性、肖氏硬度、表面粗糙度等试件性能产生不同程度的影响,因此,以1.75 mm规格的桉木-PLA复合线材为耗材,研究试件性能随3D打印机工作参数变化的趋势。

2.3.1 打印温度对试件性能的影响

FDM-3D打印涉及的温度包括喷嘴温度、平台温度、夹具温度和环境温度等众多参数。这些参数均会不同程度地影响打印耗材的流变性能、冷却进程、打印作品尺寸收缩率及表面质量。本文中所述打印温度特指喷嘴温度,其他温度参数遵循3D打印设备与软件建议适配。

将填充率、打印层高和打印速度分别设为定值80%、0.2 mm和20 mm/s,打印温度分别设为180、190、200、210、220 ℃,探究试件的静曲强度、冲击韧性、肖氏硬度与表面粗糙度随打印温度的变化趋势。打印温度对试件性能的影响如图6所示。

从图6(a)不难发现,当打印温度从180 ℃升高到200 ℃时,试件的静曲强度随温度的升高而降低;而当打印温度继续升高时试件的静曲强度出现明显反弹,呈先增大后减小的趋势,在温度为210 ℃时静曲强度获得极大值73.2 MPa,与180 ℃时处于同一水平。图6(b)表明,试件的冲击韧性随着打印温度的升高呈近线性增长,增幅达12%以上;图6(c)显示,试件的肖氏硬度随打印温度的升高呈先增大后减小,在210 ℃时获得极大值约80;而图6(d)则说明,试件的表面粗糙度的变化趋势与肖氏硬度相反,在210 ℃时获得最小表面粗糙度值6.3 μm。

实践表明,打印温度过低会因打印耗材熔融不充分导致喷料不畅阻塞喷头;而当打印温度过高时,又会导致熔融耗材降解、黏度过低,进而影响作品性能与外观质量,因此,桉木-PLA复合线材的打印温度建议设定为210 ℃。

2.3.2 填充率对试件性能的影响

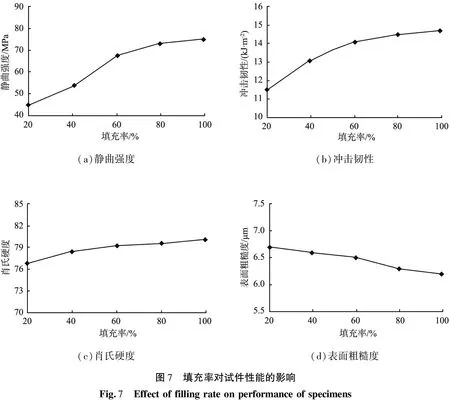

设定层高、打印速度和打印温度分别为0.3 mm、20 mm/s和210 ℃,填充率分别设为20%、40%、60%、80%、100%,研究试件静曲强度、冲击韧性、肖氏硬度与表面粗糙度的变化趋势。填充率对试件性能的影响如图7所示。

从图7(a)、7(b)不难发现,随着填充率的提高,试件的静曲强度与冲击韧性均有明显提高,但当填充率超过60%以后增幅放缓。图7(c)、7(d)则表明,试件的肖氏肖氏硬度随着填充率的增大呈小幅增长趋势,但增幅不足5%;试件的表面粗糙度随着填充率的增大呈小幅下降趋势,表面粗糙度值约为6.5 μm,波动幅度不足0.3 μm。

在确保试件的表面质量、强度及硬度足够高的基础上,也要兼顾试验成本,因此,后续试验将试件打印填充率设定为60%,这与文献[12]的研究结论不谋而合。

(a)静曲强度(b)冲击韧性(c)肖氏硬度(d)表面粗糙度图7 填充率对试件性能的影响Fig.7 Effectoffillingrateonperformanceofspecimens

2.3.3 层高对试件性能的影响

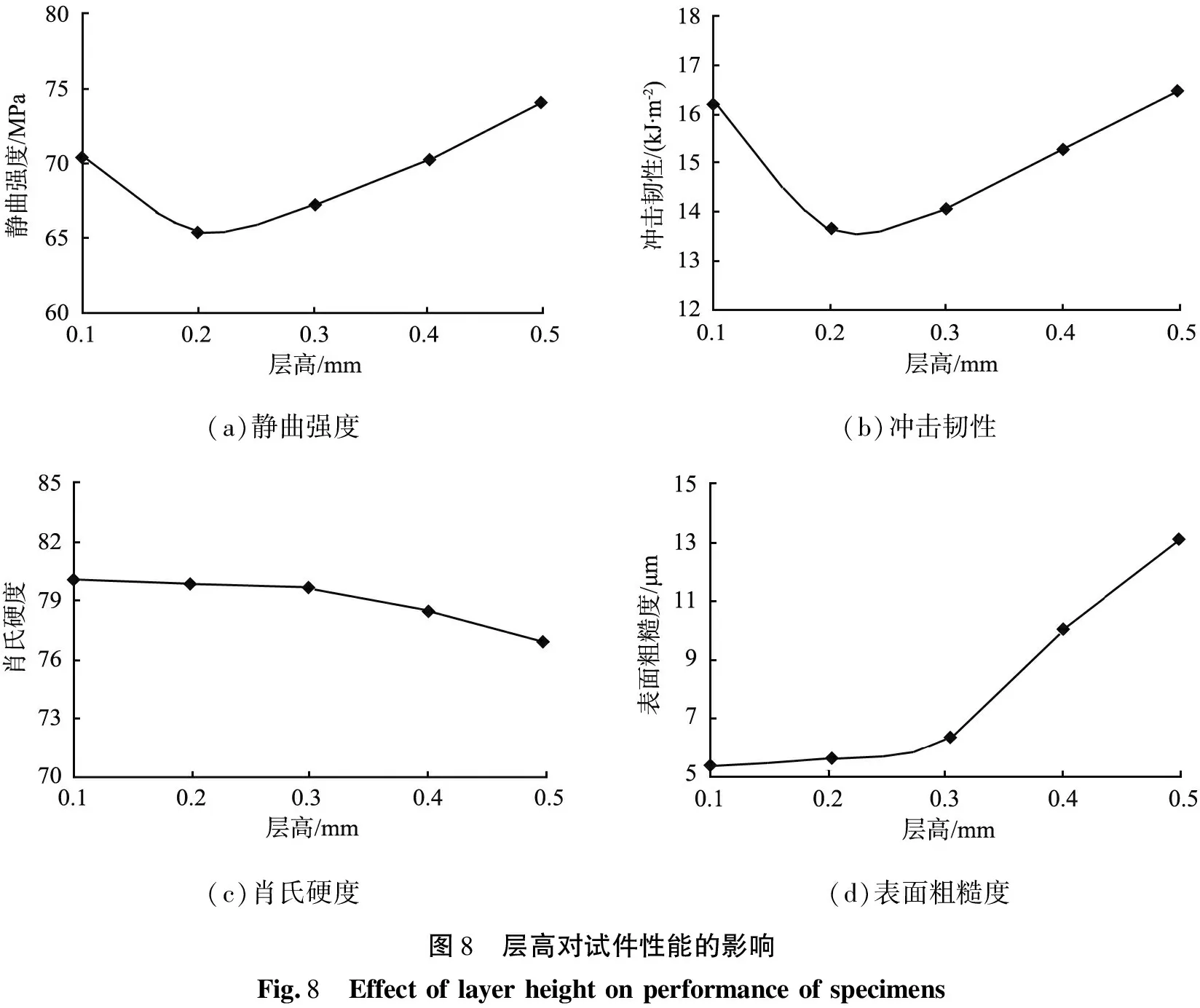

将填充率、打印速度和打印温度分别设为定值60%、20 mm/s和210 ℃,打印层高设为0.1、0.2、0.3、0.4、0.5 mm时,研究试件的静曲强度、冲击韧性、肖氏硬度与表面粗糙度的变化趋势。层高对试件性能的影响如图8所示。

图8(a)、8(b)表明,随着打印层高的增大,试件的静曲强度与冲击韧性呈先降后增趋势,当层高从0.1 mm增大至0.2 mm时,试件的静曲强度与冲击韧性均明显下降;但当层高大于0.2 mm时,试件的静曲强度与冲击韧性随着层高的增厚不降反升,增幅均在10%以上。图8(c)、8(d)则表明,打印层高的变化对试件的肖氏硬度影响不大,波动幅度不足4%;当打印层高小于0.3 mm时,层高对试件表面粗糙度的影响很小,试件表面质量较高;但当层高厚于0.3 mm时,层高对试件表面粗糙度的影响较大,试件的表面粗糙度值随层高的增加大幅攀升,增幅高达110%,导致试件表面质量明显降低。

文献[13]指出,打印层高加厚意味着试件打印层数的减少,必然导致材料堆积层高加大,层与层之间的薄弱面数量减少,因此,当打印层高太厚时,打印难度会明显增大,试件出现分层,导致成品率降低。为获得试件性能较高的试件,同时也为提高试件成品率,后续试验宜将试件打印层高设定为0.3 mm。

2.3.4 打印速度对试件性能的影响

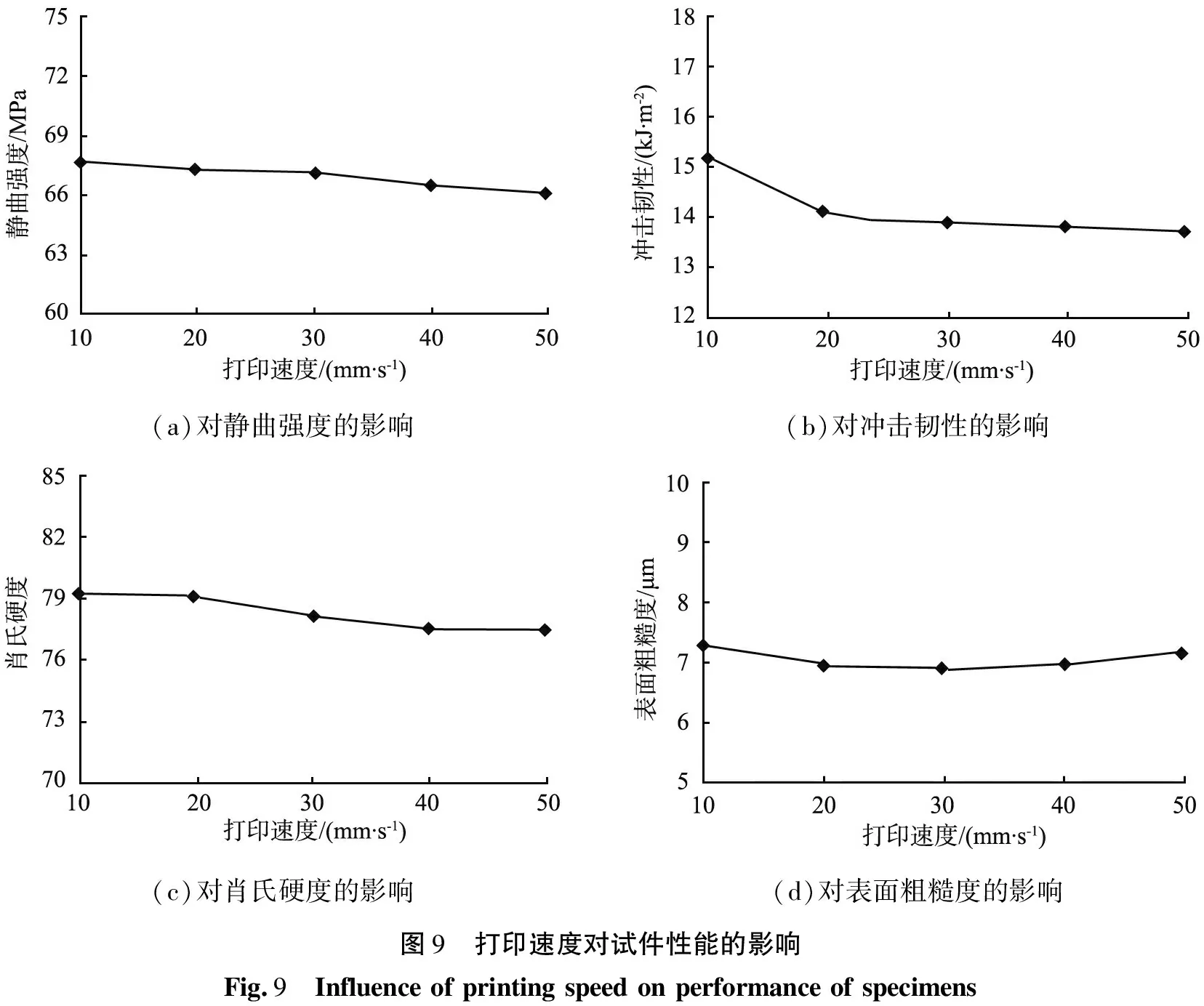

将填充率、打印层高和打印温度分别设为定值60%、0.3 mm和210 ℃,打印速度设为10、20、30、40、50 mm/s时,研究试件的静曲强度、冲击韧性、肖氏硬度与表面粗糙度的变化趋势。打印速度对试件性能的影响如图9所示。

(a)静曲强度(b)冲击韧性(c)肖氏硬度(d)表面粗糙度图8 层高对试件性能的影响Fig.8 Effectoflayerheightonperformanceofspecimens

(a)对静曲强度的影响(b)对冲击韧性的影响(c)对肖氏硬度的影响(d)对表面粗糙度的影响图9 打印速度对试件性能的影响Fig.9 Influenceofprintingspeedonperformanceofspecimens

从图9可以看出,当打印速度从10 mm/s增加到50 mm/s时,试件的静曲强度、肖氏硬度和表面粗糙度变化不大,波动幅度分别仅为2.4%、2.3%和5.5%;当打印速度从10 mm/s增加到20 mm/s时,试件的冲击韧性降幅达到了7.2%,但当打印速度大于20 mm/s时,试件的冲击韧性降幅仅为2.8%,与静曲强度、肖氏硬度和表面粗糙度的波动幅度处于同一水平。

可见,虽然打印速度对试件的性能影响不大,但打印速度过快会导致熔融态材料铺展不均匀,容易出现拉丝等现象,最终影响试件打印质量[13]。经综合考虑,试件的打印速度宜设定为30 mm/s。

综上所述,1.75 mm规格的桉木-PLA复合线材应用于FDM-3D打印机实践时,其打印温度、填充率、层高和打印速度等工作参数的推荐值宜为210 ℃、60%、0.3 mm和30 mm/s。

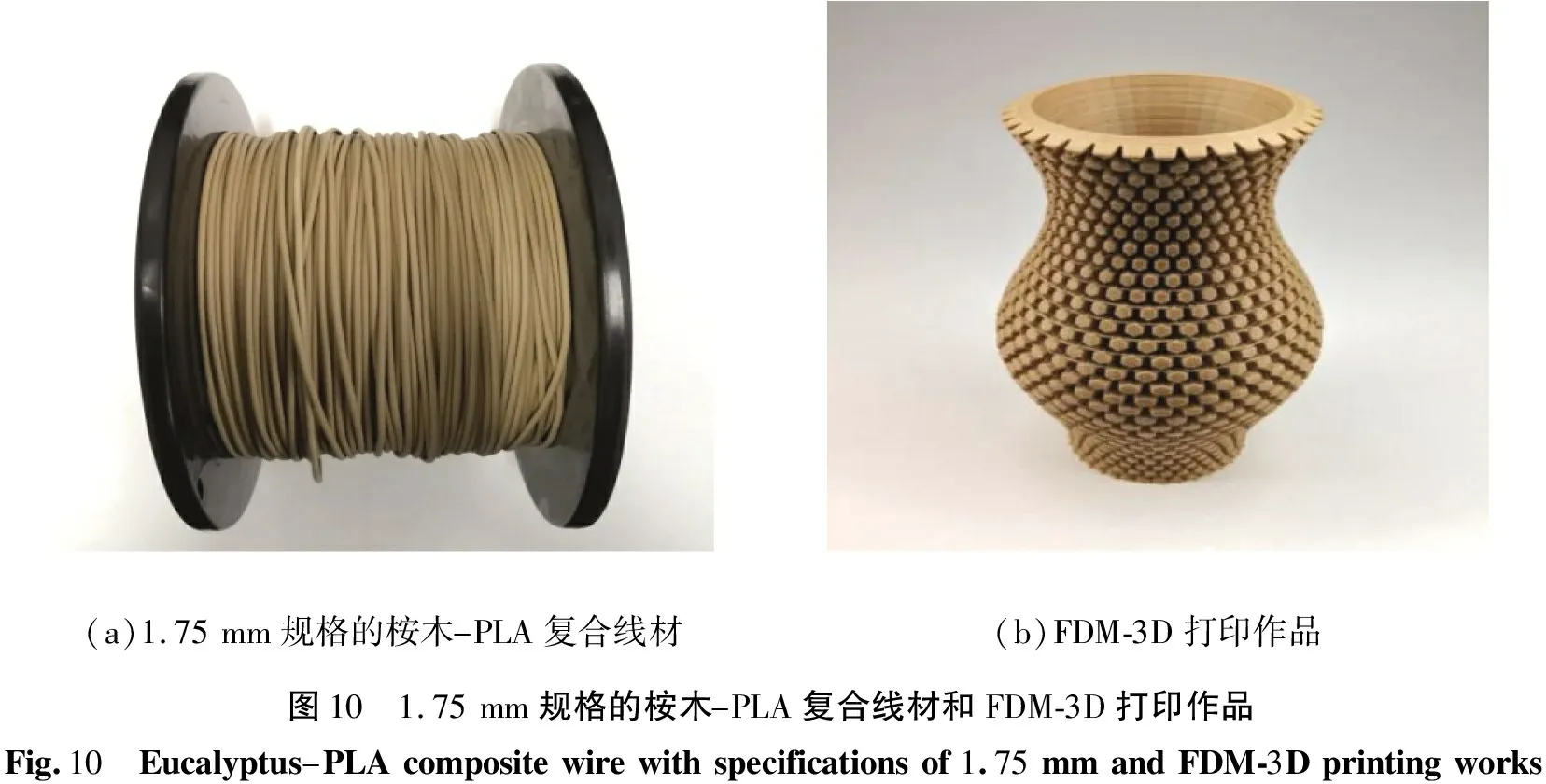

2.4 FDM-3D打印作品

按照上述3D打印机工作参数之推荐值,使用1.75 mm规格的桉木-PLA复合线材获得的FDM-3D打印机作品如图10所示。作品外观为木质环保暖色调,其静曲强度、冲击韧性、肖氏硬度、表面粗糙度可满足家居及办公摆件、工业品辅助件要求,可望获得商业应用。

(a)1.75mm规格的桉木-PLA复合线材(b)FDM-3D打印作品图10 1.75mm规格的桉木-PLA复合线材和FDM-3D打印作品Fig.10 Eucalyptus-PLAcompositewirewithspecificationsof1.75mmandFDM-3Dprintingworks

3 结论

为拓展桉木的高值清洁利用领域、丰富FDM-3D打印耗材、制备具有木质感的3D打印作品,以桉木粉末为基材,基于响应面试验设计与分析方法,经碱处理后引入相容剂POE与聚乳酸(PLA)复合,通过混炼、挤出成形工艺,制备出1.75 mm规格的桉木-PLA复合线材;通过热质量分析、红外光谱分析与显微分析,考察其热稳定性,解析其强韧化成因;优化了FDM-3D打印工作参数,通过FDM-3D打印制作了产品。

1)根据响应面法试验设计与分析结果,综合静曲强度与拉伸强度2个性能指标,桉木-PLA复合线材的最佳制备工艺参数为:纯化桉木粉末质量分数15.6%、相容剂POE质量分数为5.1%、挤出成形温度为170 ℃。

2)碱处理后的桉木粉末经去除部分半纤维素、灰分等组分,其纹孔得以打开,与PLA的亲和力得到增强;相容剂POE的介入,使桉木-PLA界面得到进一步改善,赋予了桉木-PLA复合线材良好的韧性,因此,桉木-PLA复合线材的热稳定性好、强度高、韧性好。

3)针对1.75 mm规格的桉木-PLA复合线材,FDM-3D打印工作参数推荐值为:打印温度为210 ℃、填充率为60%、层高为0.3 mm、打印速度为30 mm/s。作品外观为木质环保暖色调,其静曲强度、冲击韧性、肖氏硬度、表面粗糙度可满足家居及办公摆件、工业品辅助件要求,有望获得商业应用。