自动施肥系统开发与性能测试

李明仁,芦 阳,李东燕,张万罡,马庆安,贺 正,刘 扬,马富裕

(1.石河子大学农学院/新疆生产建设兵团绿洲生态农业重点实验室,新疆石河子 832003;2.现代农业生产信息化管理与应用技术国家地方联合工程研究中心(新疆兵团),新疆石河子 832003)

0 引 言

【研究意义】我国干旱区滴灌面积已经达到4×106hm2以上。在滴灌作物主要生产环节中,依靠人工劳动完成的施肥、灌溉作业与耕、播、收等作业的高度机械化、自动化和信息化、智能化发展还不协调,需要水肥利用效率潜力深度挖掘[1]。以降低化肥施用量、提高水肥利用效率和增加经济效益为目标,推动大田作物生产水肥管理装备水平不断提高,实现作物生产水肥管理的精准化、信息化和智能化已迫在眉睫[2]。【本研究进展】通过滴灌技术将传统生产条件下分别独立实施的施肥、灌溉进行充分的集成与融合,实现水肥同步实施的水肥一体化技术[3-6],可使冬小麦水分利用效率提高57.5%,产量增加21.1%[7],使番茄氮、磷、钾吸收效率以及肥料偏生产力大幅提高[8],能显著提高棉花单株铃数、单铃质量和籽棉产量,促进棉花对营养元素的吸收[9]。当前广泛使用的压差式施肥罐是滴灌水肥一体化的主流施肥设备,虽具有结构简单、操作容易、投入成本低等优点[10,11],但其输出肥液浓度难以精确控制、施肥不均匀、加肥频次高、人工劳动强度大、施肥效率低等缺陷严重制约化肥减量施用、提高施肥效率战略目标的实现[12-14]。【本研究切入点】精准施肥是精确农业作业体系中的重要环节之一,随大田作物滴灌面积迅速扩大和智慧农业的快速发展,生产上对实现精准施肥的装备发展要求愈加迫切。开发出一种适宜于固态肥使用的自动施肥装置,对实现精准施肥、降低化肥用量具有重要意义[15-18]。需开发一种适应于以固态水溶肥为原料的自动施肥系统。【拟解决的关键问题】开发一种自动施肥装置,实现只需一次投肥可供多次分配的精确施肥功能,降低人工劳动强度,提高肥料利用效率,为推动大田作物生产施肥的自动化、信息化、智能化发展提供装备支撑。

1 材料与方法

1.1 材 料

1.1.1 自动施肥装置

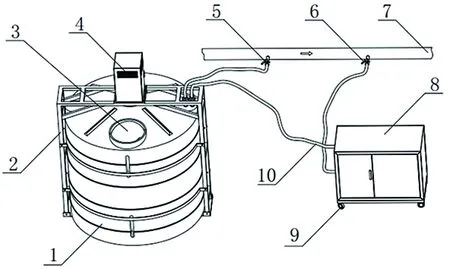

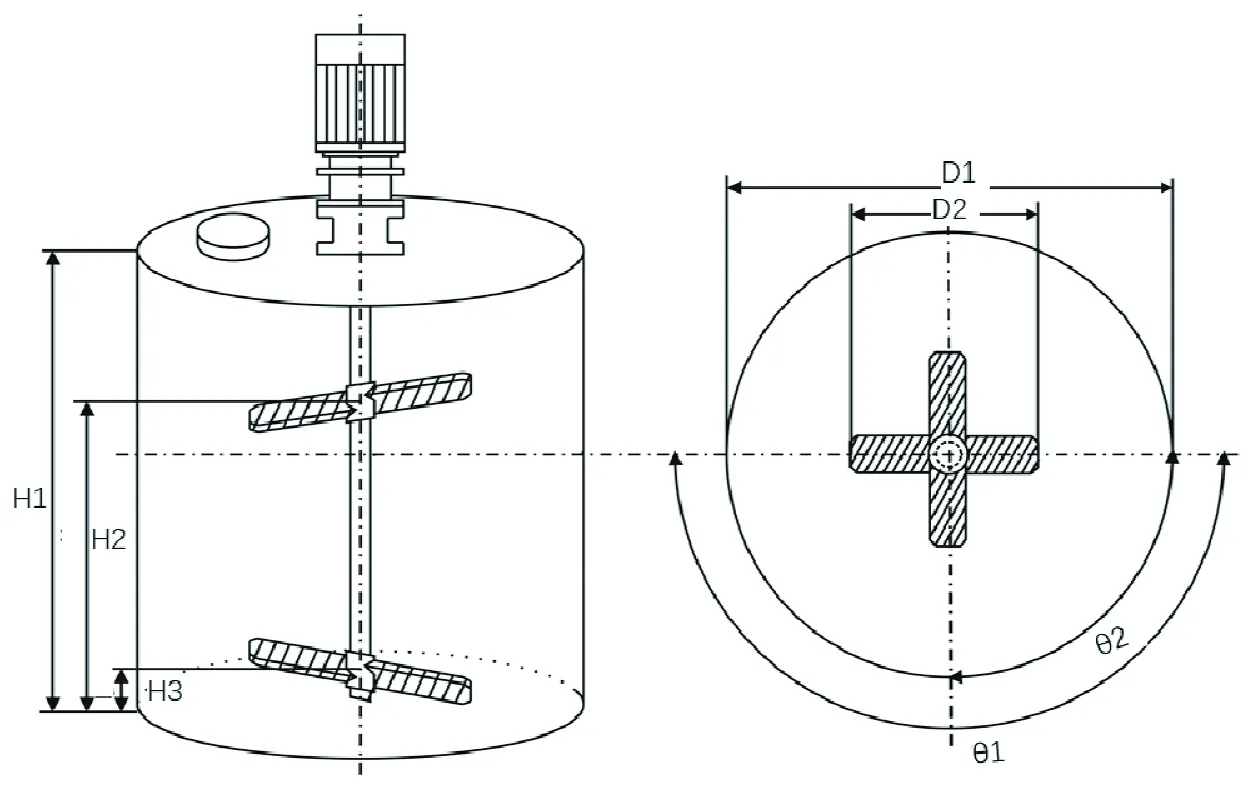

自动施肥装置是精准施肥的执行机构,该装置由施肥管理主机和贮肥搅拌罐体总成2部分构成。施肥管理主机由微处理控制器(ARM9电路控制模块)、触摸屏、流量监测模块、变频器、脉冲稳压装置及远程传输模块等组成,贮肥搅拌罐体总成主要由贮肥搅拌罐、减速机、折叶搅拌器、液位传感器、流量传感器、输水管及输肥管等组成。系统工作时, 1次或分次人工加入灌溉1遍水(分多次轮灌)所需全部肥料后,操作施肥管理主机完成预搅拌时长、施肥开始时间、施肥持续时长等参数设定后,系统随即进入自动管理状态,系统按照设定的轮灌次序、启停时间、持续时长、施肥数量等指令完成施肥管理,直至本轮施肥结束。图1,表1

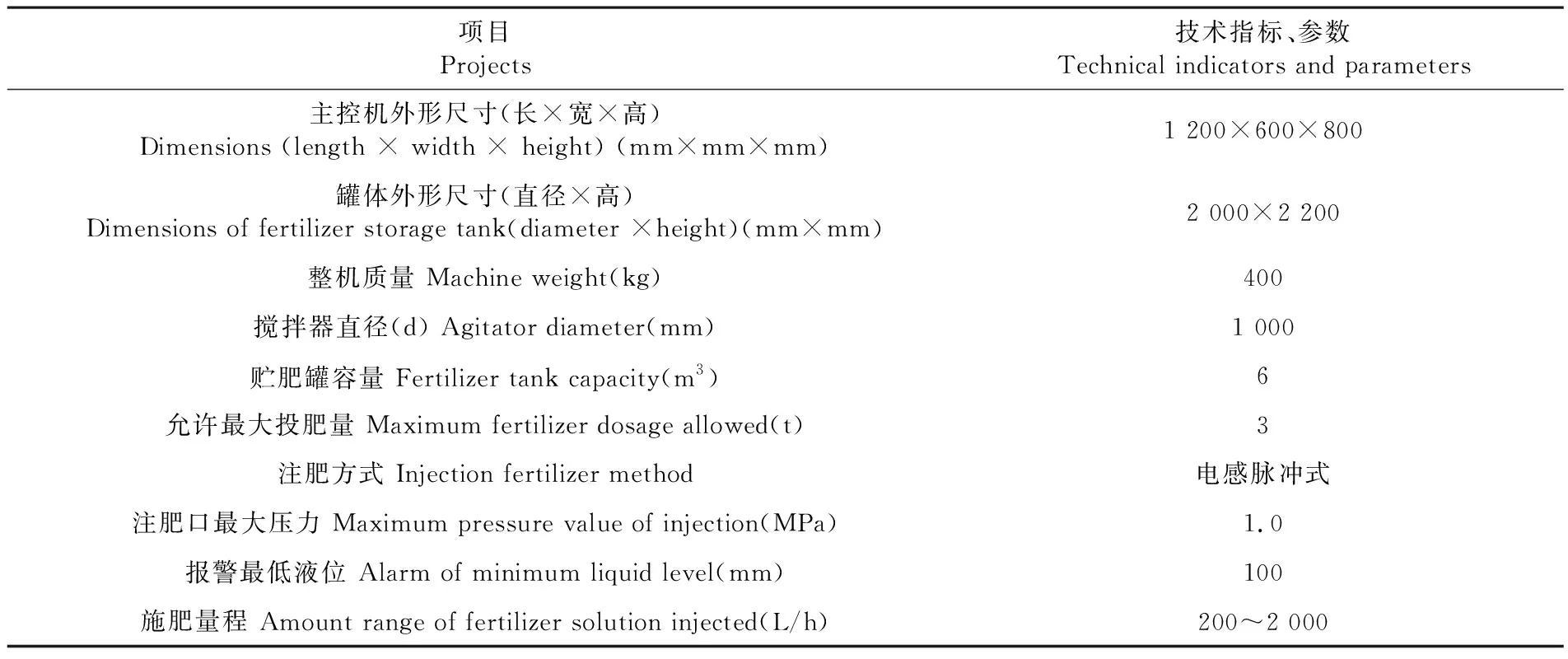

表1 主要技术指标与技术参数Table 1 Main technical indicators and technical parameters

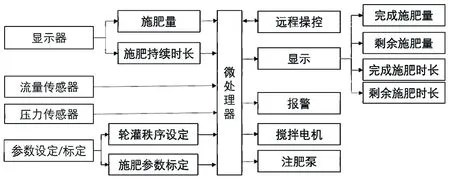

施肥机采用 ARM9 S3C2440 微处理器作为电路控制模块的核心,配置液位监测预警装置、功率调整变频装置等。图2

注:1.贮肥搅拌罐 2.搅拌支架 3.加肥口 4.搅拌电机 5.进水阀门 6.注肥阀门 7.灌溉系统主干管 8.施肥控制主机 9.主机机架 10.吸肥管

图2 自动施肥系统控制结构示意Fig.2 Control structure diagram of automatic fertilization system

1.2 方 法

1.2.1 搅拌器动装置功率确定

搅拌器运行时需要克服的阻力包括桨叶旋转时克服流体的摩擦阻力所消耗的功率和启动时叶桨克服流体静止惯性所消耗的功率之和。

(1)

式中:P为搅拌器电机功率,W;Np为搅拌功率准数,无量纲;ρ为肥液密度,kg/m3;n为搅拌转速,r/s;dj为搅拌器直径,m。在上式计算中,Np计算比较复杂,与罐体结构、大小及搅拌器桨叶结构、尺寸和流体的特性等因素相关。一般通过先计算雷诺数Re,通过查Rushton图可以得到相应的功率准数Np,该方法相对简单、精确[20]。

(2)

搅拌器为双层折叶结构、上下层90°错角安装,桨叶倾角45°。所用装置参数取值如下:dj=1.0 m,n=0.67 r/s(40 r/min),ρ=1 300 kg/m3;μ为肥料黏度,查化工物性数据手册[21],常温下μ=0.893 7×10-3Pa.s。将以上参数代入公式,雷诺数Re值9.7×105,查Rushton算图,得到相应功率准数Np=0.71。代入式(1),计算得到P值320 W。当计算结果小于1 Kw时,应对计算结果进行校正调整,调整原则,当0.1≤P≤1.0时,P实=校正系数×P,校正系数取1~4。结合农业生产现场情况可能较为复杂,适当放大校正系数,此处取校正系数4,得到搅拌机电机最终选型功率为1.3 Kw,搅拌器功率选型应不低于1.3 Kw的动力装置,在装置实际应用时确定额定功率为1.5 Kw。

注:H1. 罐体高度 H2.第二层叶桨距罐底高度 H3. 第一层桨叶距罐高度 D1. 罐体内径 D2搅拌器宽度

1.2.2 注肥泵类型及其电机功率选型

选择输出量程100~2 000 L/h、额定电机功率1.5 Kw的蠕动泵作为注肥动力装置,实测可行。

1.2.3 测试装置

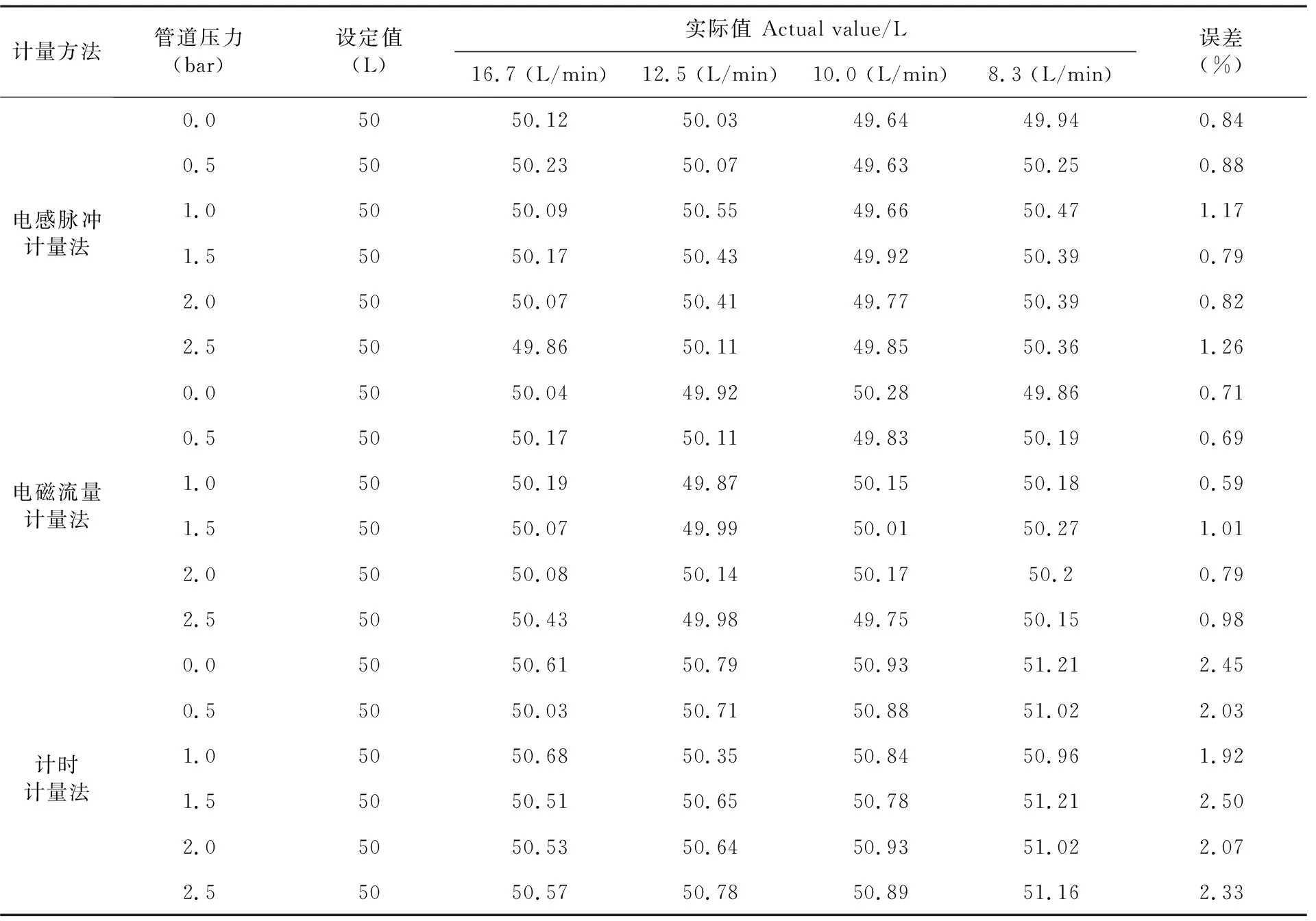

(1)计量精度测试。模拟生产应用场景搭建测试平台进行计量方法的精度测试。采用0.1 g精度电子天平称重法,以排肥量50 L作为设定值,设计6个管道压力(0、0.5、1、1.5、2和2.5 bar)、4个注肥速率(8.3、10.0、12.5、16.7 L/min),每个处理重复3次,对3种肥液输出计量方法(计时法、电磁流量计法、电感脉冲计量法)的精准性进行检测,比较不同计量方法、变量输出条件下的计量偏差,选取误差较低、投入成本适宜的方法为本系统的计量方法。

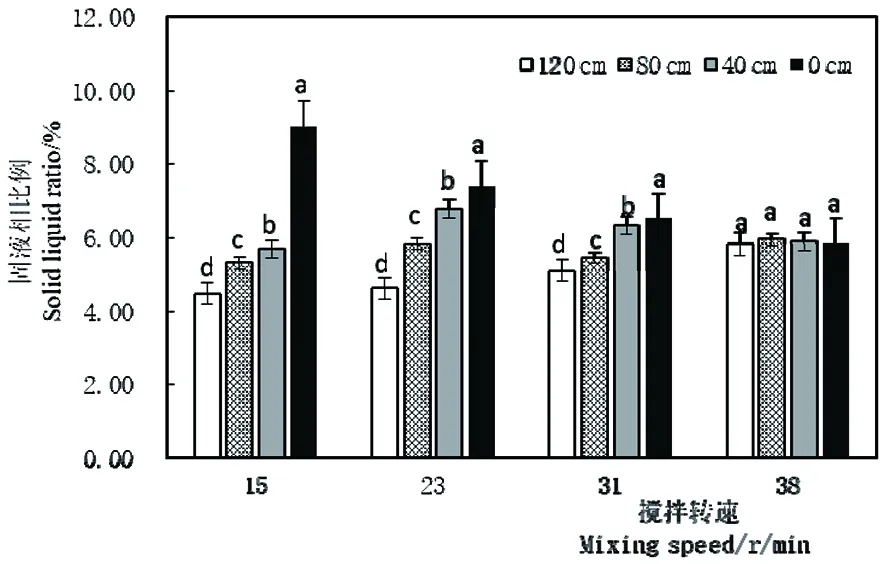

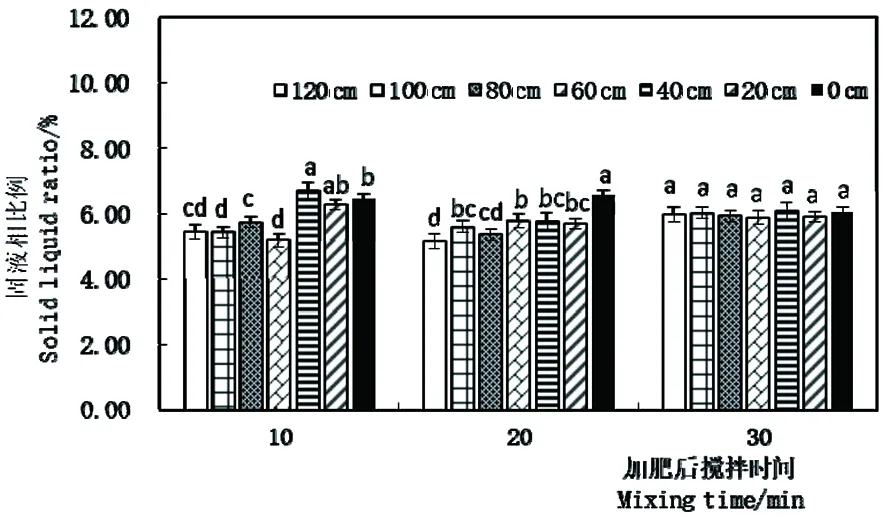

(2)肥液浓度均匀性分布检测。对4种搅拌转速(15、23、31、38 r/min)、3个预搅拌时长(10、20、30 min)、4个注肥速率(8.3、10.0、12.5、16.7 L/min)肥液浓度的均匀性检测。供测试用的肥料分别为尿素(N≥46.3%)、磷酸一铵(N+P2O5≥73%)和硫酸钾(K2O≥50%)。肥液均匀度测试方法,使用S15D-1500单点精确液体取样器(昆山莱曼机械科技有限公司)分层提出肥液,单次提取液体积50 mL,使用80 μm定量滤纸过滤法[22]分离肥液中固态肥含量(浓度)并测算所占比例,当各液位间浓度差异小于5%即达到设计要求。图4

图4 系统性能测试装置结构示意Fig.4 Schematic diagram of the performance test for the system

1.2.4 电路控制模块

电路控制模块的核心采用 ARM9 S3C2440 微处理器,这种处理器使用了2片外接的32 Mbytes 的 SDRAM 芯片作为内存,并接在一起形成32 bit 的总线,其具有足够的 IO口和模数转换通道,可靠性和集成度高,可满足施肥机的控制需求。显示器选用了 TFT-LCD(薄膜晶体管液晶显示器)屏幕,工作电压在 1.5~6 V ,可直接使用控制模块提供的电压。电路控制模块中配置的液位监测装置主要由光电开关、LED 灯和蜂鸣器报警电路组成。液位监测装置用于实时监测贮肥搅拌罐内剩余肥液状况。图5

图5 液位监测装置工作原理电路示意Fig.5 Circuit working principle diagram of liquid level monitoring device

2 结果与分析

2.1 不同计量方法的精度

研究表明,不同注肥速率、管道压力下,电感脉冲计量法的误差最大值1.26% ,最小值0.79%,平均误差0.96%;电磁流量计量法的误差最大值1.01%,最小值0.59%,平均值0.79%;计时计量法误差最大值为2.45%,最小值为1.92%,平均值为2.22%。计时计量法精度最低,电感脉冲计量法和电磁流量计计量法的肥液输出精度都达到了较好的水平,符合设计需求。电感脉冲计量法为系统计量使用方法。表2

表2 3种计量方法精度检测Table 2 Accuracy test for timing measurement method

2.2 搅拌转速对肥液均匀度的影响

研究表明,在15、23和31 r/min 3种搅拌转速条件下,0~40 cm液位肥液浓度显著高于80 cm液位(P<0.05),当转速达到38 r/min时,不同液位的肥液浓度趋于一致,罐内固液相混合达到均匀状态,液位间差异不显著。即低转速下罐体下部固相分布高于上部,但随着取样高度的增加,这种差异逐渐下降,当转速达到38 r/min时液位间的差异消除。装置搅拌适宜转速确定为38 r/min。图6

图6 不同搅拌转速下不同液位肥液均匀度比较Fig.6 Comparison of fertilizer mixture uniformity between liquid level under different mixing speeds

2.3 预搅拌时间对均匀度的影响

研究表明,当预搅拌时间达到30 min以上时,液位间的肥液浓度差异性不再显著(P>0.05),达到较理想的均匀水平。因此,在本装置设计时,设定预搅拌时间达到30 min以上时系统才能开始启动施肥程序。

图7 不同预搅拌时间下不同液位肥液均匀度比较Fig.7 Comparison of fertilizer mixture uniformity between liquid level under different premixing times

2.4 配肥浓度对均匀度

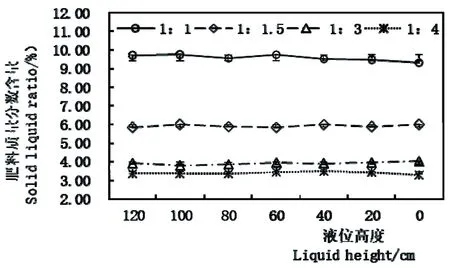

研究表明,各处理不同液位肥液的浓度具有较好的分布均匀性,没有明显的液位差异性,当搅拌转速和预搅拌时间为优化参数时,肥、水比例不会对施肥均匀度造成不良影响。图8

图8 不同肥水比例下不同液位肥液均匀度比较Fig.8 Comparison of fertilizer mixture uniformity between different liquid level with different fertilizer/water ratio

3 讨 论

搅拌转速与肥液固液相在罐内不同液位间分布状态密切相关[23]。针对4种肥、水重量比例(1∶1,1∶1.5,1∶3和1∶4)配制处理下的肥液(分别代表了生产实践中肥液浓度高、中、低和很低4种水平),以转速38 r/min搅拌30 min后对不同液位的肥液取样。

试验设计了大田滴灌作物自动施肥装置,通过ARM9电路控制模块完成对轮灌编组、预搅拌时长、施肥开始与结束时间、施肥持续时长、施肥量等的设置;选择以蠕动泵为注肥装置,通过变频器控制注肥泵电机功率的方式控制注肥速率,从而实现定量精确施肥。

4 结 论

4.1利用输出肥液设定值与实测值误差较小、成本投入经济合理相结合的方法,确定电感脉冲计量法为本装置的肥液输出计量方法;以输出肥液不同液位间无显著差异为依据,确定施肥开始前预搅拌时间不低于30 min、适宜搅拌速率不低于38 r/min;设计通过PLC现场控制和通过手机APP远程控制2种自动施肥操控管理模式。

4.2在肥、水比1∶1至1∶4范围内配制的肥液均有良好的浓度均匀性。为了提高系统的使用效率、最大化减轻人工劳动强度、一次性尽可能投入较多肥料进行肥液制作,当氮、磷、钾等大量元素同步施用时,肥、水最大比例允许达到1∶1。

4.3以高水溶性肥料为肥料,采用现配现施的方法,通过自动施肥系统将固态肥液体化利用,在大幅降低人工劳动强度的同时,实现施肥的均匀性。