冬季工况地埋管换热器换热特性的影响因素

赵天雨,朱启银,杨 强,朱冠宇,赵 耿,庄培芝

1)中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏徐州221116;2)中国矿业大学力学与土木工程学院,江苏徐州221116;3)济南金衢公路勘察设计研究有限公司,山东济南250020;4)山东大学齐鲁交通学院,山东济南250002

目前,地热能已纳入到中国碳中和框架路线图研究路线中[1].在地热工程中,被广泛应用的地源热泵系统[2-3]是通过消耗较少的高品位电能,提取出较高的低品位地热能进行制冷与取暖的节能建筑装置.地埋管换热器作为地源热泵系统的核心取热部分,建设成本占比较大[4],是决定整个系统运行能效的关键因素[5].为了进一步提高系统对地热的利用效率,进行换热器的换热能力研究,获取制约性能的敏感性因素及设计参数是至关重要的.

张海琳等[6]从理论角度探讨了不同地埋管管径对换热器整体换热性能的影响,提出随着管径的增大,管道阻力减小,对流换热热阻增加,地埋管换热器换热效率降低.潘松法等[7]通过推导相关规范公式,得出典型岩土每延米取热量的参考指标,DN32 mm管相对DN25 mm管每米提高了约10%的换热量,且随着岩土热导率的增加,换热效率的增长率降低.潘玉亮等[8]分析了不同换热孔深度对热泵机组性能系数(coefficient of performance,COP)的影响,COP随井深的增大而增大.马建等[9]在保持一致的进口流动介质的温度和流体流速条件下,对比分析了长度分别为30 m和60 m的单U形地埋管换热情况,发现30 m情况下单位孔深的换热效率高于60 m时的效率.张长兴等[10]对深度为50~100 m的换热器换热效能进行研究,同样发现随着换热孔深度的增加,单位深度的换效率是降低的.刘艳等[11]利用TRNSYA软件模拟得出地源热泵系统能耗随孔深增大而增加的结论,认为100 m是较优的换热孔设计深度.

以上研究对象均是以单个地埋管换热器为主.然而,在实际工程中换热器都是以多个数量为群组的形式存在,基于地埋管管群的研究更具工程价值.汤昌福等[12]基于线热源理论和叠加原理,建立地埋管管群的传热模型,研究了管群连续运行对管群换热能力和流体出口温度的影响,可知每延米换热量随运行时间的增加而减小,流体出口温度随运行时间的增加而增高.於仲义等[13]研究了排列形式对地埋管管群换热性能的影响,管群排列方式为L型和长方形时换热效果比正方形排列方式要好.

本研究以某一实际桥面融雪除冰系统作为工程背景(图1),以不同深度的单个换热器及深度为120 m不同间距的换热器群模型为研究对象,采用控制变量法,研究冬季工况下地埋管不同入口温度和回填材料配比等因素对换热效率影响规律,获取土壤温度场变化特征,用以指导实际工程.

1 单个U型地埋管换热器建模

1.1 模型假设

地埋管换热器三维传热模型在几何空间结构、边界条件与地下岩土结构相互作用方面具有一定的复杂性,为更好地研究关心问题,本研究所建传热模型作如下假设与简化:①土壤是上下一致均匀的无空隙实体;②不考虑土壤层中各方向渗流水对换热的影响;③对于换热器与回填料、回填料与周围岩体相接触处的部分,所产生的热阻不予考虑;④物性参数不受温度场变化的影响;⑤U型管的两根直管关于中心轴对称分布;⑥不考虑外界天气与浅层地表的换热、热对流和热辐射作用.

1.2 物理模型

为了保证模拟能准确反应现实情况,所建回填区几何尺寸与实际工程一致.借助Icem建模软件,通过由点生成线、由线生成面和由面围成体的方法,按照从内部结构到外部的构建顺序,建立三维模型(图2),组成部分有管内传热介质、单U型管壁、回填区域和土壤区域.具体几何参数如表1.

图2 模型顶部及底部几何结构示意图Fig.2 Schematic diagram of the top and the bottom geometric structures of the model

表1 物理模型几何参数Table 1 Geometric parameters of physical model

1.3 网格划分

管内壁流体由于黏性作用,速度会较内部低,同时位于回填区域边界处,热交换作用较复杂.因此,为保证计算准确性,管内流体域由边界到中心采取由密到疏的网格划分原则.中心方形区域按6×6均匀划分,边界处到中心域采用初始网格宽度为0.04 cm、尺寸扩展率为1.2的规律布置网格.针对流体管道下部的U型接头及周围回填区域,分别建立对应的划分域后自动划分非结构四面体网格,并与上部竖直部分进行拼接,同时完成交界面网格节点合并.对于回填区上部分网格的划分,要满足靠近流体管道越近的部位,网格密度越大,如图3.

图3 回填区内网格划分Fig.3 Meshing in the backfill area

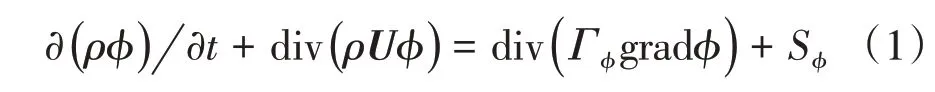

1.4 数学方程

实际的地埋管换热器管内流体与岩土体之间的换热过程依次为管内流体的强迫对流传热、管内流体与管壁的对流传热、管壁与钻孔内回填材料边界之间的导热、回填材料间的导热、回填材料与钻孔壁之间的导热、钻孔壁与周围岩土体间的导热、岩土间的导热.利用软件Fluent计算传热过程所涉及到的控制方程为质量守恒方程、动量方程及能量方程,可统一表达为

其中,ρ为流动介质密度,单位:kg/m3;φ为通用物理量;t为时间,单位:s;U为介质流动速度,单位:m/s;Γφ为扩散通量;Sφ为源项.

计算中选择二阶迎风离散格式和Simple压力修正法.采用标准的K-ε湍流计算模型使方程组封闭,表现形式如式(2)和式(3)所示.

其中,am=k2ρHa/ε;Um为m方向的速度分量;τ为时间;xm和xn分别为m和n方向的流体位移;Hk为流体速度梯度k产生的湍动能;ε为湍流动能耗散率;a为流体在紊流流动时的黏度;Ck和Cε为普朗特常数;Ha、H1ε和H2ε为经验值.

1.5 初始参数及边界条件

根据实际工程中的热泵主机及相应连接管件的设计参数,得到入口流速为0.7 m/s.换热器周围的岩土温度及物性参数均来自于实际的钻井解释数据.当地200 m以上的浅层平均地温约为15℃.地埋管周围的岩土体热物理力学参数为不同层岩土测试数据加权平均结果:岩土体密度为1 900 kg/m3,比热容为1 820 J/(kg·K),导热系数为1.8 W/(m·K).选用质量分数为35%的乙二醇水溶液作为流动介质,其密度为1 050 kg/m3,比热容为3 550 J/(kg·K),导热系数为0.4 W/(m·K).由于运行过程的热泵机组热源侧出水温度(即地埋管入口侧温度)指导范围为-5~20℃,以及近5 a当地降雪气温在-15~8℃内,在入口温度为非影响因素时,将其假定为5℃.当回填材料中膨润土配比不为影响因素时,均采用含10%(质量分数)膨润土、90%(质量分数)SiO2沙子混合物作为回填材料,其密度为2 200 kg/m3,比热容为1 050 J/(kg·K),导热系数为2.8 W/(m·K).当换热器深度为非影响因素时,均保持120 m的深度.

模型的边界条件设定为:在地埋管入口处需确定介质温度和流速,设定出口处介质的绝对流出压力值为0,以保证流体的自由流动.模型顶部壁面为绝热面,底部壁面及岩土区外围面保持恒定温度,并且在初始条件下,管内流体、管壁及回填区温度均与岩土体保持一致.要因素,因为进口温度直接制约着地埋管流体介质与周围固体间的传热温差[14].图4(a)为系统初始运行的2 d内,在地埋管入口温度为2~8℃时出口温度的演化规律.可以看到,随着入口温度的提高,出口温度相应增加,而且不同条件下的温度变化趋势一致.出口温度的变化大致分为3个阶段:快速变化、平缓变化和线性变化阶段.快速变化阶段发生在运行的初始2 h内,出口温度从15℃迅速下降,同时,下降速率随着系统的运行而减缓.可以明显看到入口温度为2℃时的变化幅度最大,下降了8.8℃.当入口温度为8℃时,最小温差达到4.7℃.第2阶段的温度变化相对缓慢很多,发生在连续换热的2~15 h内,在此阶段下降速率同样随时间变缓,同时变化率整体比第1阶段要慢得多,整个阶段的下降温差随入口温度的提高而略有减少;在出口温度的线性变化过程中(系统运行15 h后),温度以恒定的速率降低,当入口温度为2℃时,线性变化阶段的出口温度变化率基本恒定在

图4 不同入口温度条件下的出口温度及换热能力Fig.4 Outlet temperature and heat transfer efficiency with different inlet temperatures

2 不同条件下的计算结果及分析

采用控制变量法,赋予相匹配的不同材料及物性参数,模拟计算冬季整个换热器在不间断的运行状态下,换热器进口介质温度、传热介质浓度、回填材料、钻孔深度、间距因素对取热能力的影响规律.换热系统换热效率的评价指标为

其中,q为换热量,单位:W;ρ为流体密度,单位:kg/m3;cp为流体的质量比容,单位:J/(kg·K);A为地埋管内截面面积,单位:m2;u为流体流速,单位:m/s;tin为流体介质入口温度,单位:℃;tout为出口温度,单位:℃.

2.1 进口温度对换热的影响

进口温度是影响整体换热器换热效果的一个重0.014℃/h,入口温度在5℃条件下的出口温度变化率为0.011℃/h,而8℃入口温度条件下的出口温度变化率为0.007℃/h,值得一提的是整个阶段的下降速率随入口温度的提高而放缓.

图4(b)所示的是不同入口温度条件下,地埋管的换热功率差异曲线图.由于系统运行时,入口温度均为定值,那么换热器的换热曲线整体变化趋势与出口温度变化是一致的.由图4(b)可见,随着入口温度的升高,换热效率反而变得更低,2 d后在入口温度为2℃条件下的换热效率将较8℃时提高约82%,较5℃时提高28%.其原因在于入口温度的提高会导致介质与周围物体间的温度梯度减小,进而降低了换热效果.机组在冬季运行工作中,进口温度会受到外界降雪过程中及其后的低温天气影响,逐步下降,因此,要特别注意由于水的温度太低而引起机组管道的冻结,但进口温度太高使得换热器达不到更高的换热效率.所以在工程前期设计阶段,有必要进行当地冬季气温的调查工作,并结合规范要求选取最为合适的入口温度.

2.2 回填材料对换热的影响

作为换热管与周围土壤的衔接部分,回填区域内的不同填充材料制约着换热器的工作效率,因此合理的回填材料选配是至关重要的.参照由ASHRAE编写的相关规范[15]中基于相应室内、现场试验所确定的材料热物性范围,表2给出不同膨润土含量的回填料相关参数.

不同配比回填材料时的换热能力如图5.由图5可见,在采用不同配比的回填材料情况下,系统取热能力存在明显的差距.系统运行前2 d内,用膨润土的质量分数较大(70%~80%)的混合物作为回填料时,导热系数及比热容最小,换热效率时刻保持最低,同时在后期线性变化阶段,取热量变化较缓慢,变化率基本保持在0.018 kW/h的稳定状态;在用10%(质量分数)膨润土、90%(质量分数)SiO2沙子作为回填料情况下,导热系数及比热容最大,换热效率一直处于最高水平,在系统连续运行到48 h时达到3.7 kW,较前者取热能力提高40.2%,但后期换热量变化率相对较高,稳定在0.032 kW/h.含有15%(质量分数)膨润土的混合物相对于含有20%(质量分数)膨润土的混合物,具有更低的导热系数、更高的比热容,然而后者作为回填料时换热能力更强,因此可以得出,回填料的导热系数相对于比热容,更影响系统换热效率.

图5 不同配比回填材料时的换热能力Fig.5 Heat extraction capacity for different backfill materials

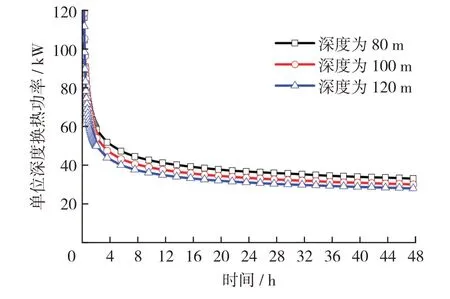

2.3 换热器钻孔深度对换热的影响

在换热系统前期设计阶段,若设计深度过小,可能使得整体换热量过小而无法满足所需热量的设计要求;若设计深度过大,会造成不必要的钻孔及回填材料成本损失.因此,换热器钻孔深度是必须要考虑的设计影响参数.不同深度时单位深度换热器换热能力见图6.由图6可见,随着换热器钻孔深度的增加,每延米换热效率不增反降,与总换热量变化情况截然相反.在系统连续运行到第2天时,80 m深度情况下的每延米换热效率达到33.1 W/m,相对于100 m深度时提高了约9.7%,较120 m深度时提高了约17.9%.为进一步分析原因,结合邓军涛等[4]经过现场试验所得到的地埋管测试孔的进出口水温时程曲线,综合分析实时的监测数据,得出增大埋管的深度会使得U形管内流动介质的循环流动所需的时间增加,介质在地下的换热也更加充分,这样加剧了温度上升的速率,导致了介质与岩土体的温差更快减小,每一小段流体介质的取热量也随之减小,因而导致单位深度换热效率下降.因此,增加换热器整体设计深度所导致的单位深度换热效率折减现象,是值得在实际工程前期参数设计过程中考虑的问题.

图6 不同深度时单位深度换热器换热能力Fig.6 Heat extraction capacity per unit depth of heat exchanger at different depth

2.4 换热器间距对换热的影响

实际工程中5个换热器位置的布置情况如图7,形成了1组换热群单元.为研究不同单孔间距对换热特性的影响,在保持其他条件一致的情况下,建立了换热器间距分别为3、4和5 m的三维换热器群组模型.为减少计算资源及时间,需采用当量直径法将U型地埋管部分等效为一当量直径的单管[16].其等效公式为

图7 换热器群组布置示意图Fig.7 Schematic diagram of heat exchanger group layout

其中,deq为当量管直径,单位:m;dpo为U型地埋管外径,单位:m;DU为U型管脚间距,单位:m.根据计算,本工程当量直径为0.08 m.

连续取热第45天3种间距条件下的整体温度分布情况如图8.由图8可见,间距为5 m时,土壤平均温度最高,出现了微弱的热干扰现象,286.2 K温度等温线刚扩散到以换热器为中心、直径约2 m的位置;间距为4 m时的周围平均温度次之,每个换热器周围的286.2 K等温线已出现相互交融的趋势;由于间距为3 m时的热干扰现象更早产生,此时的土壤平均温度最低,此时的286.2 K等温线已经交汇并扩散到换热器群外侧,并且两换热器间温度均小于285.2 K.

图8 第45天不同间距条件下中间深度处的温度场特性Fig.8 The temperature field characteristics at the middle depth under different spacing conditions on the 45th day

3种间距条件下5个换热器的总换热量随时间变化情况如图9.从图9可见,随着换热器间距的增加,总体的换热效率提高.如图8所示,当间距为3 m时,换热器间的地层热量相对较少,换热器周围的温度场会彼此间较快产生热干扰现象,较快降低了换热器与土壤间的温度梯度,影响换热效果.当间距进一步扩大时,温度场间的热干扰现象会缓慢出现,减缓对土壤的降温速度.

图9 不同间距条件下的换热器群组整体换热能力Fig.9 Overall heat transfer efficiency of heat exchanger groups under different spacing conditions

当运行至2 h时,间距4 m下的换热量达到36.2 kW,较间距3 m时提高6.5%,此时间距5 m下的换热量为37.2 kW,较间距4 m时提高2.7%.当运行至8 h时,间距4 m下的换热量较间距3 m时提高5.4%,而间距5 m条件下较间距4 m时提高了1.9%.因此可得出,换热器间距从3 m到4 m的扩大对换热效率提升的效果略好于从4 m到5 m的提升,间距从4 m扩大到5 m对换热效率无明显改变.所以,实际工程中的地埋管换热器距离应至少布置为4 m.

3结 论

1)换热器持续取热过程中,出口温度主要有快速变化、平缓变化和线性变化3个阶段.快速变化阶段的出口温度变化幅度最大,发生在换热前约2 h;平缓变化阶段出口温度相对变化缓慢,持续15 h左右;线性变化阶段出口温度以恒定的缓慢速率降低.在入口温度一致的情况下,换热量与出口温度变化趋势一致.

2)随着入口温度的提高,出口温度增加,然而换热介质与周围岩土间的温度梯度减小,导致整体换热器的换热效率降低.选用膨润土含量较少、SiO2含量较高的混合物作为回填材料,是有利于换热器换热的.换热器的深度增加会导致每延米取热能力不增反降.

3)随着换热器间距的扩大,彼此间产生的热干扰效应逐渐减弱,平均土壤温度提高,提升了换热器的取热能力.运行至8 h时,间距4 m条件下的换热量较间距3 m时提高5.4%,间距5 m条件下较间距4 m时提高了1.9%.

土体中地下水条件是制约换热过程的关键影响因素,下一步将着重进行地下水对换热器换热性能影响规律的研究.