地铁盾构隧道下穿运营铁路框架桥影响分析与施工对策研究

汲红旗, 宋中华, 刘维正, 孙康, 殷华斌

(1.中交一公局集团有限公司, 北京市 100024;2.中南大学 土木工程学院)

1 前言

近年来,中国各大城市都在大规模修建地铁,地铁穿越铁路框架桥的情况也越来越多。地铁盾构隧道施工时,不可避免地会对土层造成扰动,引起地层损失,从而使框架桥和铁路发生变形,影响列车的安全运营。因此,分析盾构隧道下穿框架桥的影响并提出相应的施工对策,对于减小地铁盾构下穿施工造成的扰动和保证列车安全运营具有重大意义。

对于盾构隧道下穿框架桥的情况,国内外学者做了不少研究。张迪等对大型盾构隧道下穿铁路框架桥的情况,采用数值方法分析了土体加固前后框架桥变形及应力的变化规律;伍超等采用数值模拟分析了在有无列车荷载作用下,盾构施工对框架桥水平位移、竖向位移及铁路轨面沉降的影响,指出先行隧道施工对框架桥及轨面沉降的影响大于后行隧道;朱连臣等提出了“地表袖阀管注浆”和“洞内深孔注浆”的加固方法,并模拟分析土体加固前后盾构开挖对框架桥变形的影响,证明采用的土体加固措施可很好地控制地层及框架桥的变形;李谷阳等针对卵砂石地层对盾构下穿高铁框架桥进行了模拟分析,研究了施工引起的地层变形、孔隙水压力变化以及框架桥变形的规律,并根据模拟结果给出相应的施工控制措施和监控量测方案;赵大亮建立了有限元模型,研究盾构下穿框架桥引起的铁路路基和框架桥变形规律,提出相应的加固措施,并结合监测数据验证加固措施的有效性;李奇以北京地铁下穿框架桥为工程背景,得出了影响框架桥变形的两个主要因素:框架桥本身的状况和盾构机掘进参数;晏成采用连续介质模型,对盾构2次下穿既有框架桥进行模拟,评估了工程的安全性,并提出框架桥的变形控制指标;蒋华春等建立三维数值模型探讨了盾构下穿地道桥施工过程中地表、地道桥及隧道的变形规律,并结合工程实践提出了相应的施工控制措施;杨贵永等采用有限元软件研究了区间隧道下穿佛开高速桥施工过程中桥梁变形规律,并总结了桥桩的受力变形特征;杜凌、杨兵明、李辉平结合数值模拟的方法,分析了盾构施工参数对地层变形和框架桥变形的影响规律;Qian利用FLAC软件对广州某盾构隧道下穿武广高铁进行建模,分析了隧道以不同角度穿越高速铁路时的地层沉降特性,并提出了盾构施工安全评价的方法;Lin对于盾构隧道斜交穿越既有隧道的情况进行了研究,通过数值模拟的方法,分析盾构施工引起的地表沉降和既有隧道的变形,结果表明盾构施工斜交穿越会引起既有隧道的扭转变形和横向变形。该文以长沙地铁6号线盾构施工下穿京广铁路客运线四孔框架桥为工程背景,通过Abaqus有限元软件建立盾构开挖模型,分析盾构施工对框架桥和铁路轨面的影响,并提出相应的施工控制措施,保证框架桥的正常使用和铁路的安全运营。

2 工程概况

2.1 盾构区间概况

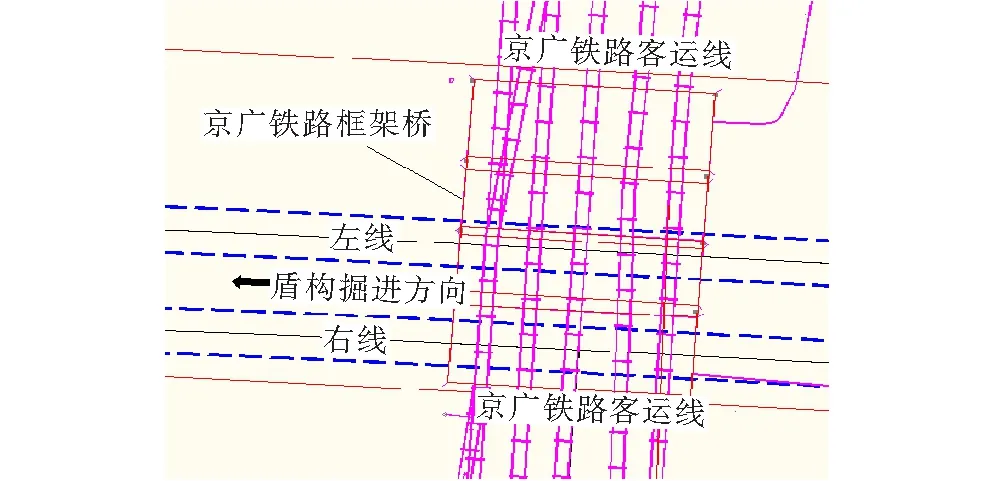

长沙地铁6号线朝阳村站—芙蓉区政府站区间长约为1.62 km,主要由西向东敷设,区间隧道于DK36+818~DK36+843处下穿京广铁路框架桥,隧道中心线与铁路轨道中心线交叉角约为88°,如图1所示。区间隧道双线均采用盾构法施工,衬砌管片外径6.2 m,内径5.5 m,厚度0.35 m,每一环宽度为1.5 m。

图1 隧道区间平面图

2.2 下穿框架桥情况

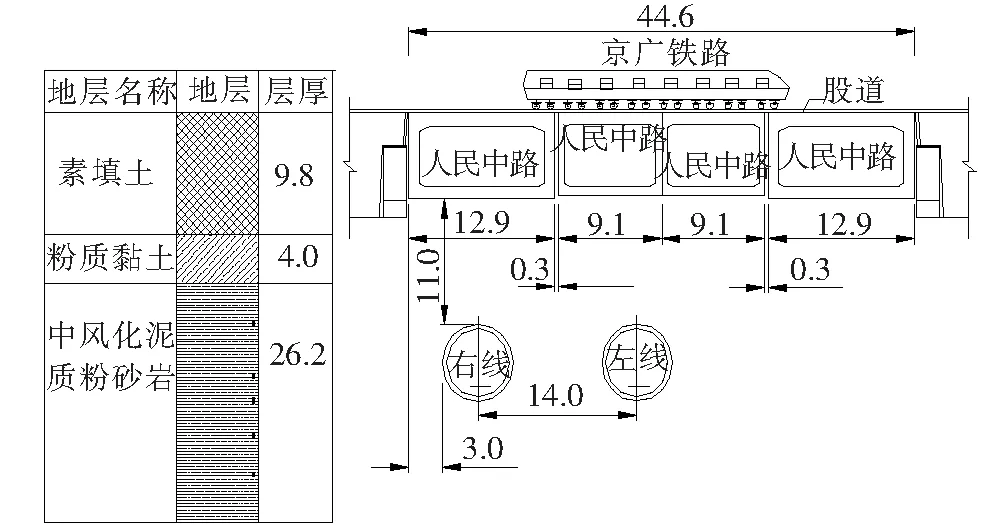

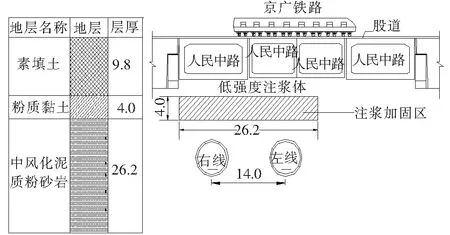

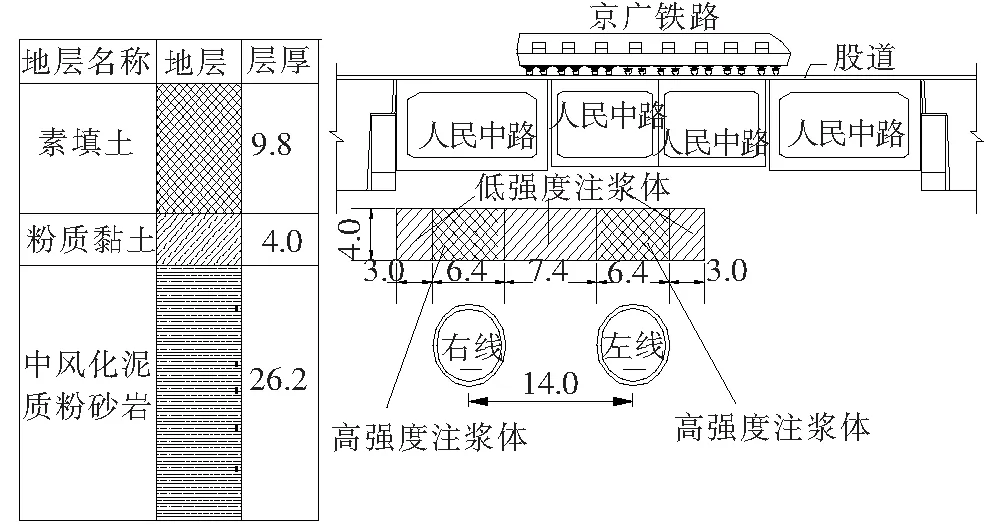

京广铁路框架桥为4孔钢筋混凝土结构,孔径为1×11.0 m+2×8.0 m+1×11.0 m,中间2×8.0 m为机动车道,净高5.0 m,两侧1×11.0 m为机动车道与人行道,净高4.9 m和5.29 m,边孔与中间孔顶底板平齐。框架桥长约27 m,总长为44.6 m,上有京广铁路上下行线5股道,均为客运线,运营速度为160 km/h。隧道顶部距框架桥底部约11 m,左右中心线间距为14 m。其几何形状与位置关系如图2所示。

图2 隧道与框架桥位置关系(单位:m)

2.3 工程地质与水文地质情况

盾构穿越框架桥地段的土层自上而下主要有素填土、粉质黏土和中风化泥质粉砂岩,盾构隧道穿行于中风化泥质粉砂岩,其物理力学性质如表1所示。

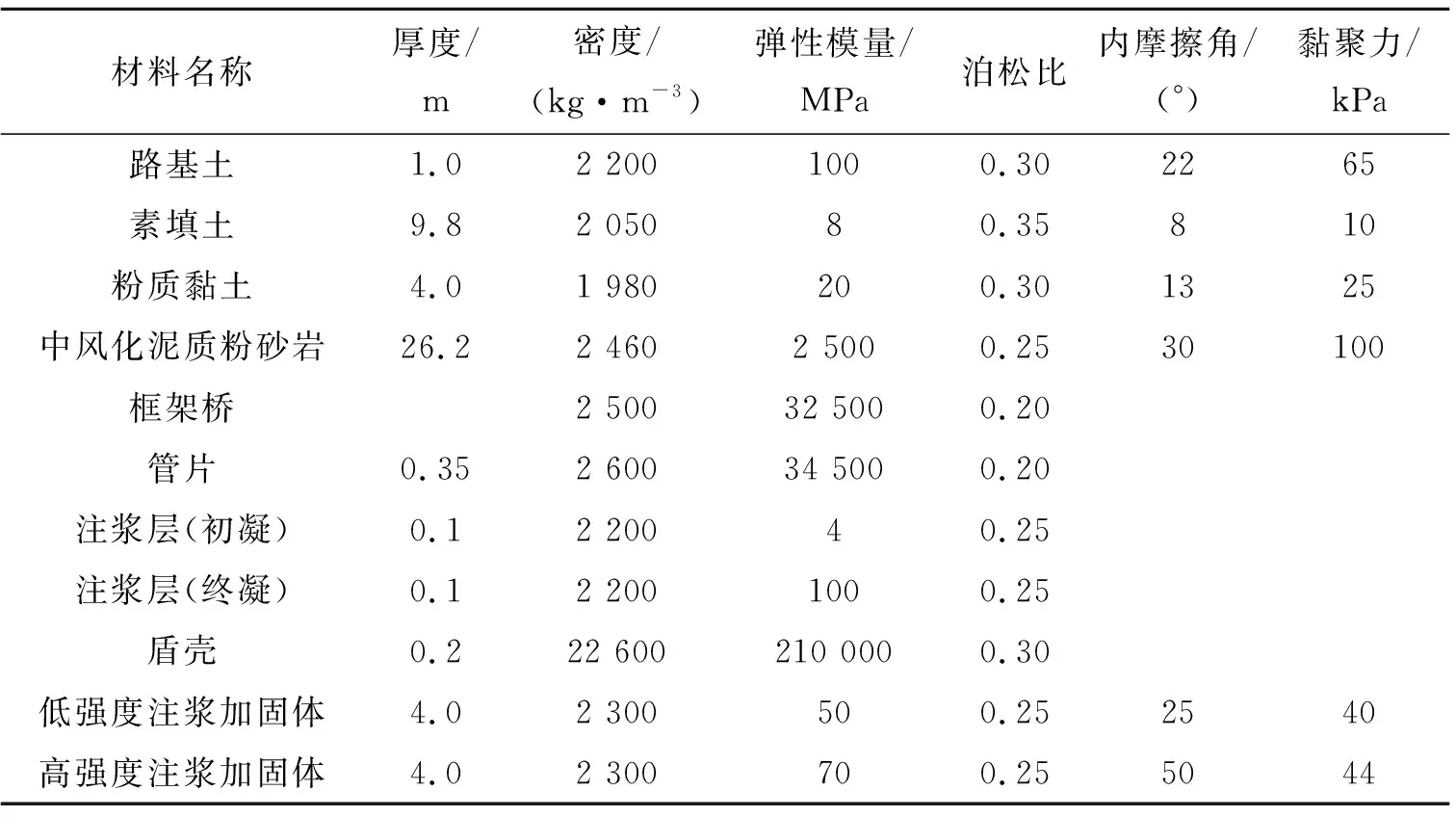

表1 材料计算参数

地下水类型以孔隙潜水为主,水量丰富,局部中等,部分为承压水,承压水头为1.0~4.0 m,属强透水性地层;基岩裂隙水为辅,为承压水,含水量贫乏,局部水量中等,总体上基岩属弱透水层。混合水初见水位埋深0.90~9.20 m,混合水稳定水位1.70~6.50 m。

3 盾构施工数值模拟

3.1 计算模型

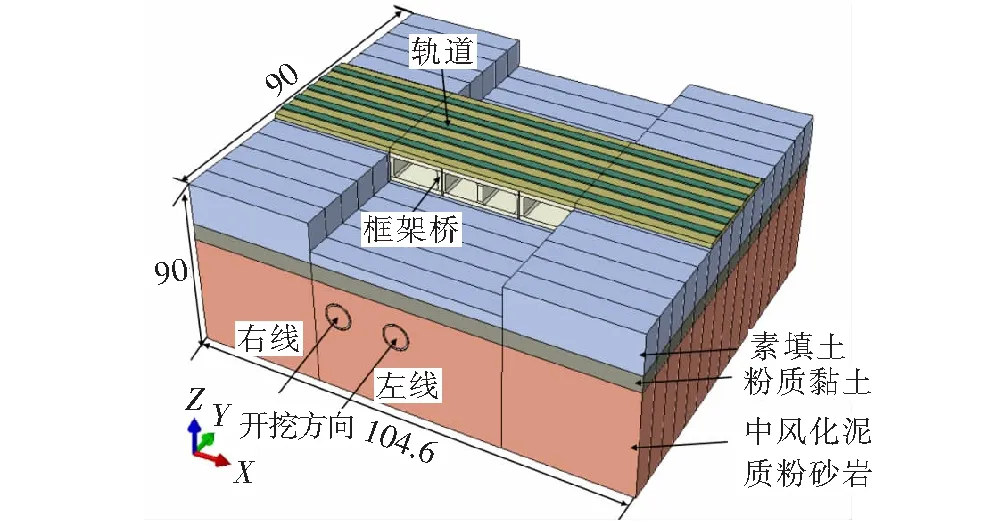

采用Abaqus有限元软件对盾构隧道下穿京广铁路框架桥进行建模分析。考虑到模型的边界效应,隧道开挖的影响范围为4~5倍洞径距离,模型左右边界距离框架桥30 m,纵向长度取15个开挖步,每个开挖步为4环管片宽度6 m,长度为90 m。模型尺寸沿横向、纵向和深度方向为104.6 m×90 m×40 m(X×Y×Z),模型整体尺寸如图3所示。

图3 模型整体尺寸(单位:m)

3.2 计算参数

3.2.1 材料参数

采用Mohr-Coulomb模型作为土体的本构模型,框架桥、管片、注浆层和盾壳采用线弹性模型,材料计算参数如表1所示。

其中盾壳的密度根据模型中盾壳的厚度和盾构机的实际质量换算而成。由于注浆材料需要一定时间才能达到指定的强度,因此对于注浆层的模拟分为两个阶段,分别是初凝时的液体注浆材料和终凝时的硬化注浆材料。

模型整体材料沿纵向均匀分布,即盾构隧道沿纵向进行均值化模拟。

3.2.2 计算荷载

(1) 隧道土仓压力取为静止土压力的1.15倍,为120 kPa,以保证开挖面压力平衡。

(2) 列车荷载根据TB 1003—2016《铁路隧道设计规范》选取,采用换算土柱法换算为面荷载21.62 kPa,轨道自重18 kPa,框架桥下路面超载取10 kPa。

3.3 施工过程模拟

模拟前首先采用导入odb文件的方式平衡初始地应力。土体的开挖和盾壳、管片与注浆层的生成采用单元生死功能实现,隧道每开挖一步,将前方土体单元移除,同时激活这一步相应位置处的盾壳单元,并在盾构机尾部脱出后激活管片和注浆层单元。

隧道开挖模拟以4环管片宽度6 m为一个开挖步,左线和右线各分为15个开挖步,左线开挖完后再进行右线的开挖。

3.4 施工工况分析

为了研究盾构开挖时不同加固措施和施工参数对框架桥变形的影响,设置5种不同的工况进行分析。

工况1:地层无加固措施,盾构施工注浆压力为0.1 MPa,土仓压力为0.12 MPa。

工况2:地层采用等强加固,注浆体材料为低强度注浆体,其参数如表1所示,加固范围在隧道上方粉质黏土层区域,如图4所示,施工参数同工况1。

图4 工况2地层加固范围(单位:m)

工况3:地层采用不等强加固,隧道正上方采用高强度注浆体加固,两侧及中间区域采用低强度注浆体加固,注浆体材料参数如表1所示,加固范围如图5所示,施工参数同工况1。

图5 工况3地层加固范围(单位:m)

工况4:地层无加固措施,土仓压力为0.12 MPa,注浆压力以0.1 MPa为模数从0.1~0.5 MPa逐级递增。

工况5:地层无加固措施,注浆压力为0.2 MPa,土仓压力以0.02 MPa为模数从0.10~0.18 MPa逐级递增。

4 模拟结果分析

4.1 变形控制标准

京广铁路客运线是设计时速160 km/h的国家Ⅰ级干线,为了保证铁路以正常的速度安全运营,根据TG/GW 102—2019《普速铁路线路修理规则》,结合该工程实际情况,盾构隧道开挖引起的铁路轨道和框架桥变形控制标准如下:

(1) 铁路轨道最大沉降限值为10 mm,轨道纵向差异沉降限值为5 mm。

(2) 框架桥最大变形限值为±10 mm,最大差异沉降限值为5 mm。

4.2 地层变形分析

为了分析地层变形沿列车行进方向和隧道开挖方向的规律,选取工况1下盾构隧道开挖后地层沉降云图的剖面图,如图6所示。

图6 地层变形云图(单位:m)

由图6(a)可知:沿列车行进方向,地层的最大沉降发生在双线隧道的拱顶处,最大沉降值为8.37 mm,地层沉降呈锥形向上延伸至地表,在地表及框架桥和轨道处,由于双线隧道开挖的叠加作用,沉降有所增大;从图6(b)中可以看出:沿隧道开挖方向,地层沉降在框架桥前后变化不大,在框架桥下方明显增大,这是由该处地层上方构筑物及荷载作用所导致的。

为了分析盾构隧道开挖对地表沉降的影响,选取模型纵向开挖长度一半处的横断面地表(P-P′),分别对工况1、2和3绘制地表沉降曲线,如图7所示。

图7 不同加固工况下地表沉降曲线

从图7可以看出:地表横断面沉降曲线呈漏斗状分布,基本符合Peck沉降曲线,相比单线隧道而言,双线隧道开挖引起的地表沉降槽宽度更大,沉降峰值发生在双线隧道中心线处。工况1未加固时地表最大沉降达到3.5 mm,经工况2、3加固后,沉降分别减小到2.5、1.9 mm。

4.3 框架桥变形分析

工况1下框架桥变形云图如图8所示,从整体上看,框架桥左侧沉降较大,右侧沉降较小,这是由于双线隧道开挖位置偏左导致的。框架桥最大沉降发生在左侧和中间框架结构交界处,最大沉降值为3.98 mm。框架桥沿隧道开挖方向沉降大体一致,沿铁路行进方向沉降存在较大差异,最大差异沉降值为3.81 mm,框架桥的最大沉降和差异沉降均满足规定的限值。

图8 框架桥变形云图(单位:m)

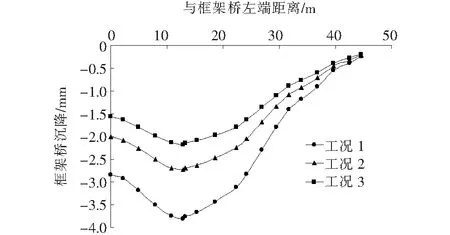

图9为不同工况下,框架桥沿列车行进方向(A-A′)的沉降曲线。

从图9可以看出:不同工况下框架桥沉降规律基本一致,框架桥整体左侧沉降较大,右侧沉降较小。工况1、2、3情况下框架桥最大沉降分别为3.80、2.73、2.17 mm,沿列车行进方向上的差异沉降分别为3.56、2.52、1.98 mm,最大沉降和差异沉降都满足要求。其中,相比工况1无加固措施而言,工况2和工况3情况下框架桥的最大沉降分别减小了28%和43%,最大差异沉降分别减小了29%和44%。

图9 框架桥沿列车方向变形

图10为不同工况下,框架桥沿隧道开挖方向(B-B′)的沉降曲线。

图10 框架桥沿隧道开挖方向变形

从图10可以看出:框架桥沉降变化规律基本相同,沉降呈现均匀增大的趋势,沿开挖方向的差异沉降都较小。

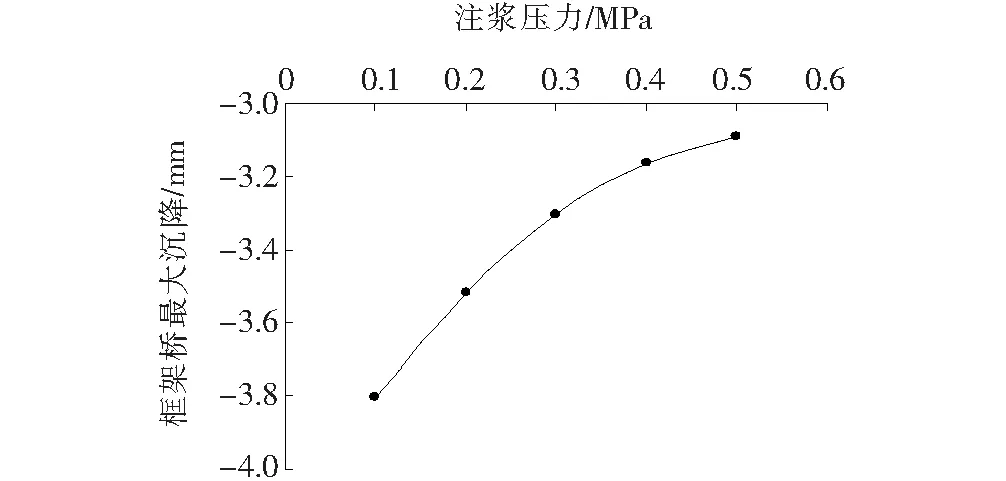

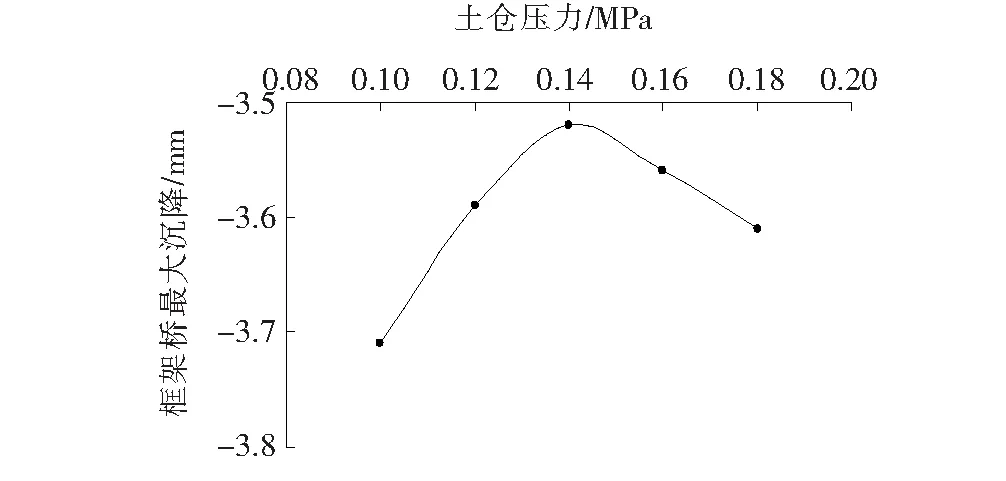

图11、12分别为不同注浆压力和土仓压力下框架桥最大沉降变化曲线。

图11 不同注浆压力下框架桥最大沉降曲线

由图11可知:随着注浆压力的提高,框架桥最大沉降逐渐减小,且沉降减小的幅度随之减弱,注浆压力为0.2~0.4 MPa时,沉降能得到较好的控制。由于施工因素的影响,注浆压力在实际工程中不能过大,因此提升注浆压力对沉降控制的效果有限;由图12可知:随着土仓压力的增加,框架桥最大沉降呈现先减小后增大的现象,在0.14 MPa前,沉降随土仓压力的增加而减小,之后随土仓压力的增加而增大。这是由于土仓压力过大时,开挖面前方土体受到破坏,强度有所减小,在盾构机通过后的沉降也就随之增大。

图12 不同土仓压力下框架桥最大沉降曲线

由计算结果可知:最大拉应力主要集中在两侧框架桥与中间框架桥相邻处的顶面位置,最大压应力主要分布在框架桥的中隔墙和侧墙位置。

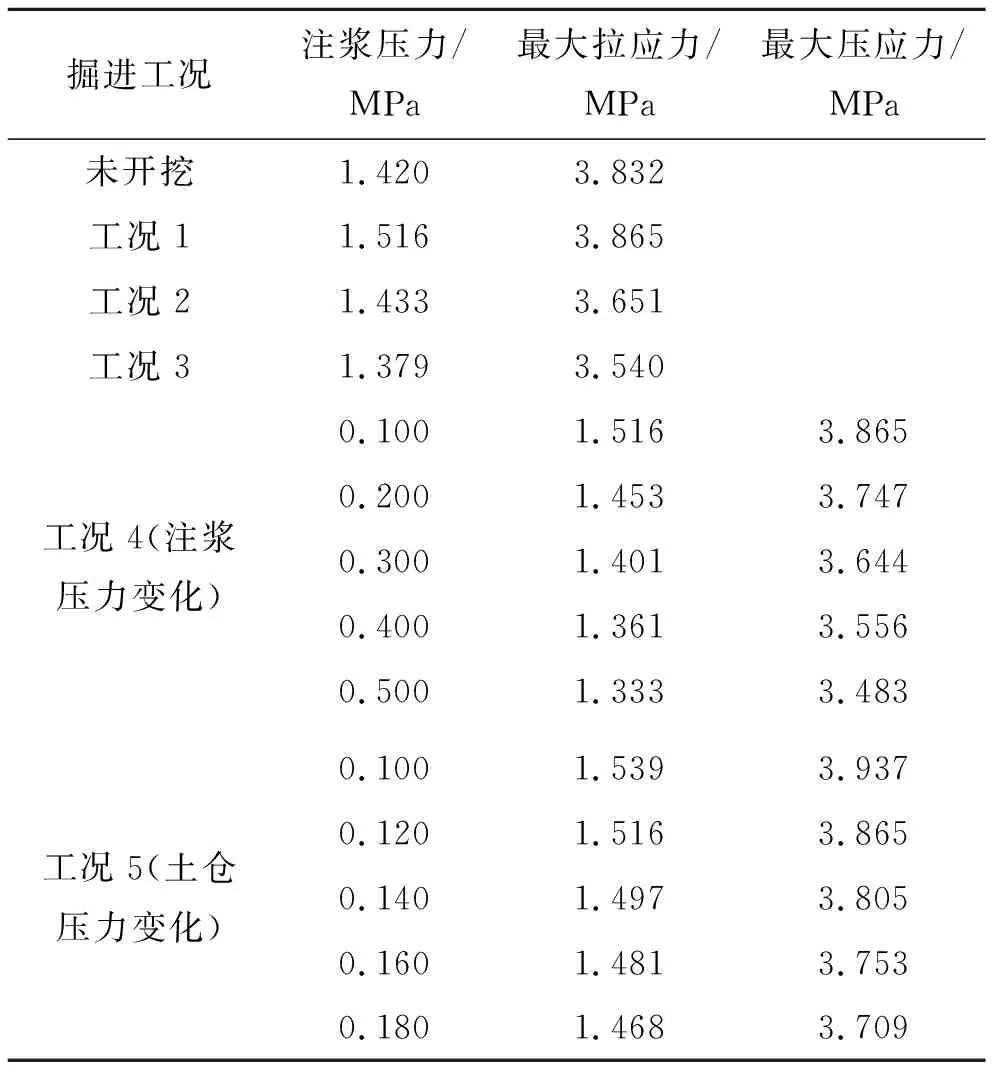

表2为框架桥在不同工况下受力的详细结果。其中最大主应力包括第一主应力和第三主应力,即主应力的最大值和最小值,在Abaqus中,应力的正值表示受拉,负值表示受压,因此最大主应力包括了框架桥的最大拉应力和最大压应力。

表2 不同工况下框架桥最大主应力值

GB 50010—2010《混凝土结构设计规范》中规定,C40混凝土的抗拉强度设计值为1.71 MPa,抗压强度设计值为19.1 MPa,表2中不同工况下框架桥的最大拉应力和最大压应力均小于规定的设计值,其中工况2相比工况1减小了5%和6%,工况3相比工况1减小了9%和8%,在工况4和工况5中,随着注浆压力和土仓压力的增加,框架桥最大拉应力和最大压应力有所减小。这说明地层加固,注浆压力与土仓压力的增加,能有效减小框架桥的应力,提高其安全性。

4.4 轨道变形分析

图13为轨道在不同工况下的纵向沉降曲线。在工况1、2、3中,轨道的沉降规律基本相同,沉降曲线呈凹槽状,最大沉降区域均位于双线隧道上方,轨道最大沉降分别为3.57、2.56、2.03 mm。通过比较,工况2和工况3的轨道最大沉降值分别比工况1的减小约28%和43%,加固控制效果良好。

图13 不同加固工况下轨道纵向沉降曲线

图14为工况4中不同注浆压力条件下轨道最大沉降曲线。

图14 不同注浆压力下轨道最大沉降曲线

从图14可以看到:随着注浆压力的增大,轨道最大沉降逐渐减小,且沉降减小的幅度越来越小,其中注浆压力从0.1 MPa提升到0.2 MPa,轨道最大沉降值减小约8%。

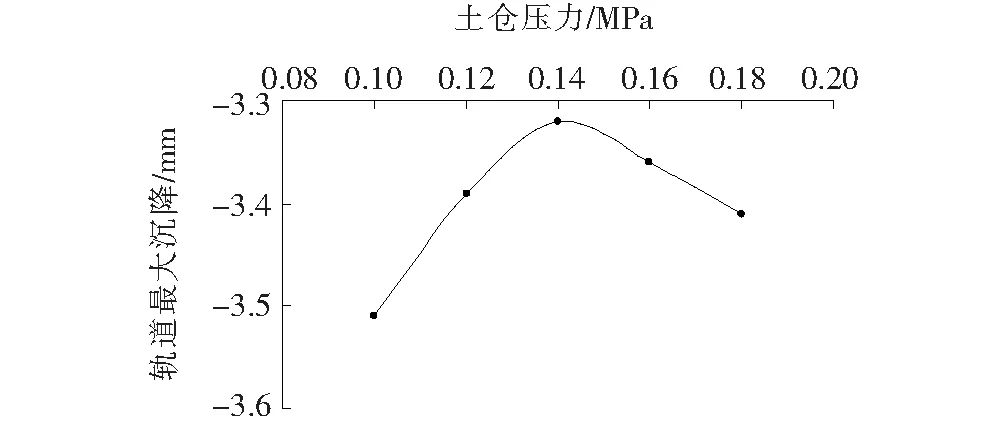

图15为工况5中不同土仓压力条件下轨道最大沉降曲线。

从图15可以看出:轨道的变形规律与框架桥的类似,随着土仓压力的增大,轨道最大沉降值先减小后增大。

图15 不同土仓压力下轨道最大沉降曲线

5 施工控制对策

5.1 加固措施

对土体进行注浆加固,能够较好地控制框架桥的沉降变形,分别对隧道上方土层进行等强加固和不等强加固建模分析,结果证明:这两种加固措施都能够有效地控制框架桥和铁路轨道的沉降,并且对于框架桥的受力情况也有所改善。其中不等强加固相比等强加固而言,通过在隧道正上方采用高强度注浆体、隧道上方两侧区域采用低强度注浆体的方法,对框架桥受力和变形的控制效果更好,实际施工可采用不等强注浆加固措施。

5.2 同步注浆技术

同步注浆能使隧道周围土体的地层损失得到及时的补偿,并防止土体塌陷,是控制地表沉降的有效手段。通过该文的模拟,注浆压力越大,轨道沉降越小,而注浆压力为0.1~0.4 MPa时,轨道沉降能得到较好的控制,由于注浆压力过大会导致堵管或衬砌管片错台等问题,结合工程实际条件,建议注浆压力控制为0.2~0.4 MPa,同时对同步注浆严格监控,做到注浆适时、足量。

5.3 土仓压力控制

土仓压力即作用在开挖面上的支护压力,通过对不同土仓压力条件下的盾构开挖模拟,随着土仓压力的增大,框架桥和轨道的沉降呈现先减小后增大的趋势,当土仓压力过大时,开挖面前方土体会产生破坏,导致盾构机通过后地层及上部构造物沉降增大。结合土仓压力的理论计算值,建议实际施工时控制土仓压力为0.12~0.14 MPa。

5.4 施工监控措施

模拟结果表明:双线隧道中心线正上方是框架桥沉降变形主要集中的地方,因此实际施工中,轨道在双线隧道中心线正上方、框架桥在左侧和中间框架结构相邻处加密监测布点, 同时,对两侧框架桥与中间框架桥相邻的顶面位置加大应力监测,以便于及时观测框架桥受力和变形情况,更好地指导工程施工。

6 结论

基于长沙轨道交通6号线朝阳村站—芙蓉区政府站区间盾构隧道下穿京广铁路框架桥的工程背景,利用有限元软件模拟了盾构下穿框架桥的全过程,分析模拟结果,得到以下结论:

(1) 双线盾构隧道施工时,地层沉降主要发生在隧道的拱顶处,沉降呈锥形向上延伸至地表,最大沉降为8.37 mm;框架桥和轨道最大沉降均发生在双线隧道中心线上方,最大沉降分别为3.98、3.78 mm。

(2) 地层采用等强加固和不等强加固情况下,框架桥的最大沉降相比未加固时分别减小了约28%和44%,地层经加固后框架桥和轨道的最大沉降和差异沉降都能得到较好的控制,小于规定的变形限值。

(3) 隧道在地层未加固条件下施工时,框架桥破坏主要受拉应力控制,最大拉应力为1.516 MPa,发生在两侧框架桥与中间框架桥相邻处的顶面位置,接近混凝土抗拉强度设计值。经过等强和不等强两种方式加固后,最大拉应力分别减小了约5%和9%,框架桥的安全性得到较大提高。

(4) 在一定范围内,框架桥和轨道的沉降随注浆压力和土仓压力的提高而减小,注浆压力小于0.4 MPa时对沉降的控制效果显著,继续增大注浆压力对沉降的影响较小,土仓压力超过0.14 MPa后沉降反而有所增加。

(5) 根据隧道开挖模拟结果,施工时可以采取如下控制措施:地层加固采用不等强注浆加固;结合工程实际情况,注浆压力控制为0.2~0.4 MPa,土仓压力控制为0.12~0.14 MPa;施工监控量测时,轨道在双线隧道中心线正上方、框架桥在3孔框架结构相邻处适当加密监测布点。