场地受限条件简支钢箱梁不等跨顶推对策及受力分析

左雁, 彭云涌, 万小龙

(中建五局土木工程有限公司, 湖南 长沙 410004)

国内外关于顶推法施工钢箱梁结构及其局部应力分析已日趋成熟。随着城市路网的完善,在跨越既有路线的改扩建工程中,施工与设计均将受到诸多限制,常规边中跨比控制在0.67~0.78的顶推方法难以满足线下、线上既有交通运营要求。该文以长沙县板仓路跨线桥(扩建)——1×38 m简支钢箱梁不等跨顶推施工为研究对象,开展对场地受限条件下不等跨钢箱梁顶推受力分析,以供类似施工参考。

1 施工概况

依托工程采用钢箱梁,梁高(内高)1.6 m,单箱四室断面,梁宽15.99 m,悬臂1.5 m,底宽12.99 m,顶板厚16 mm,腹板厚16、20 mm,底板(跨中)厚24 mm,在支点附近减薄至20 mm,顶板加劲肋采用U肋,底板采用一字球扁钢加劲板,横隔板间距2.5 m,厚12 mm(支点处24 mm)。

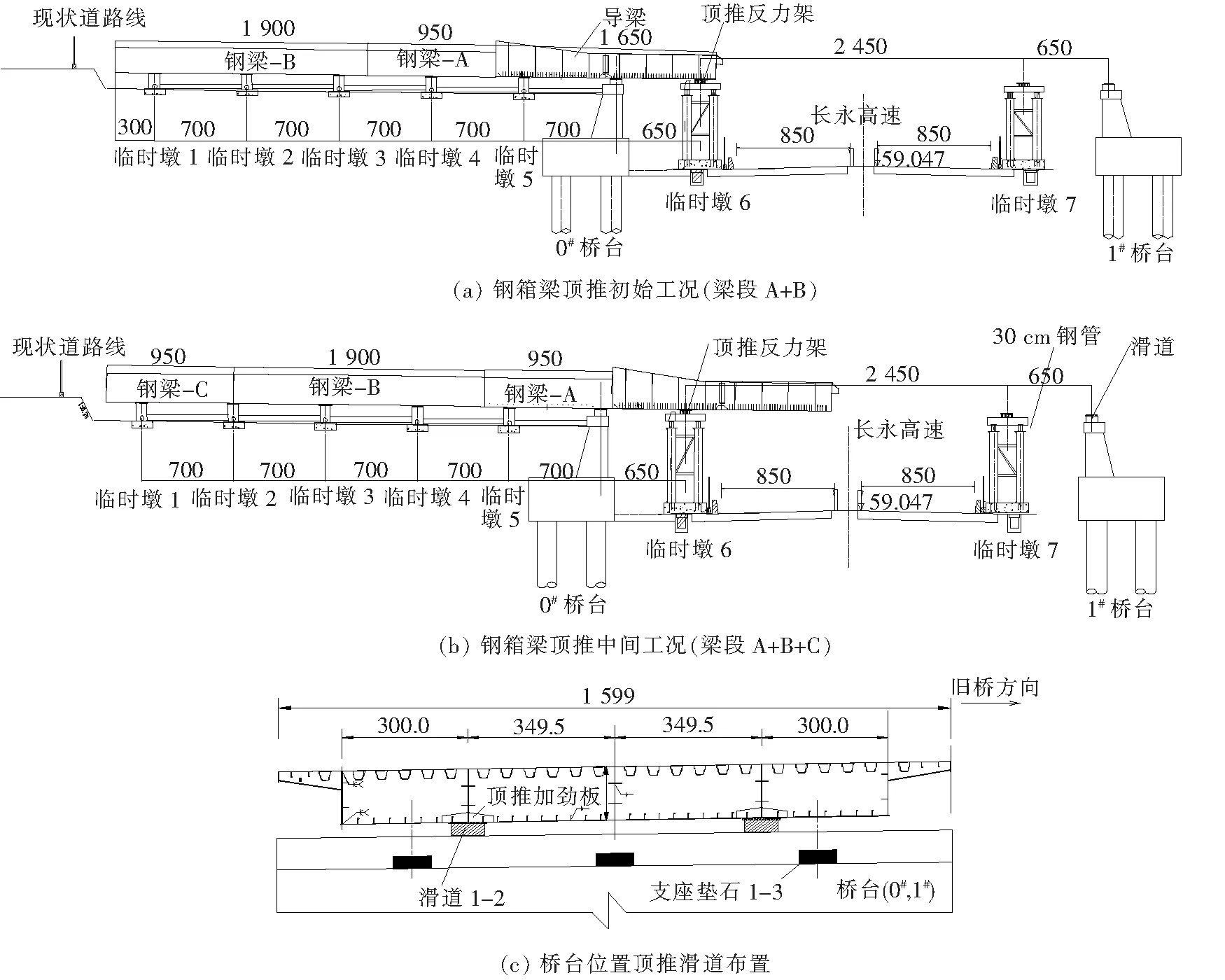

顶推施工过程中不得阻断下行长永高速公路和接线处板仓路、东升路的通行,不得在下行长永高速公路中央分隔带搭设临时墩,无法采用支架法、也无法吊装,故拟定如下方案:

(1) 受接线道路承载力及运输、起吊条件限制,1×38 m钢箱梁纵向分为钢梁-A(长度9.50 m)、钢梁-B(长度19.0 m)、钢梁-C(长度9.50 m)3段拼装,每一节段横向又分为3个节段,最大运输重量为74 t。

(2) 拼装场地位于板仓路、东升路的填土路基侧,受既有十字路口净宽、填土承载力(≤100 kPa)限制,无法设置大吨位顶推设备和独立基础。为此,在钢箱梁分段长度基础上,进一步加密拼装场临时墩作为胎架。临时墩1~临时墩5~0#桥台支点间距为5×7.0 m等跨布置,临时墩1~临时墩5共计5个横向设置2个支点。

(3) 滑道1、滑道2布置在箱梁竖向加劲肋处,并在箱梁底板位置布置加劲板,加劲板上底宽200 mm,下底宽300 mm,高600 mm,厚度t=16 mm,纵向间距为375 mm,经计算分析能满足局部受力。图1所示永久支座为3个,临时滑道为2个,台帽宽度仅1.2 m,滑道高程高于台背顶,无法直接在支座垫石顶面布置顶推设备。故在长永高速公路上布置临时墩6,安放步履式千斤顶。0#桥台~临时墩6间距为6.5 m。

图1 钢箱梁顶推施工布置示意图(单位:cm)

(4) 拼装场地(29 m)受限,钢箱梁(38 m)、导梁(16.5 m)无法一次拼装到位。为此,钢梁-A与钢梁-B先焊接并安装钢导梁,利用临时墩6进行顶推,待空出钢梁-C拼装位置后,暂停顶推并拼接钢梁-C,之后继续顶推直至成桥,总的顶推距离为52.0 m。

(5) 为便于落梁,在长永高速公路另一侧布置临时墩7,临时墩7、临时墩6关于中央分隔带对称布置,临时墩6~临时墩7间跨度为24.5 m,与相邻跨之比为6.5/24.5=0.265,为极小边主跨比。临时墩6~临时墩7共计2个横向设置2个支点。

(6) 为节省成本,导梁利用附近工程原有钢导梁,导梁根部高度比钢箱梁高0.8 m,导梁为工字形钢板梁结构,工字形横向中心距6.99 m,导梁长度16.5 m,导梁长与顶推主跨比为16.5/24.5=0.673。导梁纵向分为两段,均为8.25 m(梁高2.4 m渐变至1.6 m变截面段和梁高1.6 m等截面段)。工字钢上、下翼缘宽度600 mm,厚度24 mm;腹板厚20 mm,设置有12 mm横向加劲肋和16 mm纵向加劲肋,导梁最大截面处与主梁刚度比为In/I=0.0483 1/0.464 4=0.104。

基于上述思路,该工程于2020年6月12日07:00开始顶推,截至16:40共计顶推长度17 m,现场轴线及标高经复核无误后,在钢箱梁上预压8块路基箱(1.5 t/块),防止倾覆,并完成当日顶推;2020年6月13日07:30继续完成剩余钢梁顶推,至15:30顺利落梁。

2 顶推有限元分析

2.1 整体顶推建模

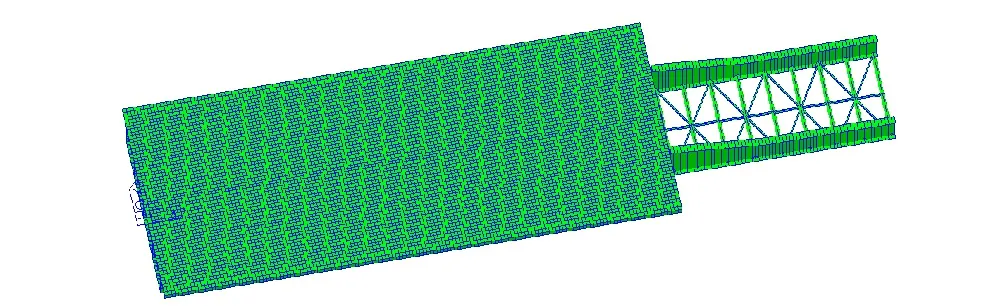

1×38 m钢箱梁上跨长永高速公路顶推施工分析采用Midas/Civil 2019建立空间杆系模型,均采用空间梁单元。全桥共计单元326个,节点296个。建模时近似考虑为直线顶推。

边界条件:根据每个工况N排支点情况,设置N-1排竖向约束(只受压弹簧),设置1排横向约束与纵向约束,其支撑刚度由临时墩模型反算。同时,为建模方便,钢箱梁下约束合并为1个(提取反力结果需除以2),钢导梁下约束则分开为2个。

计算工况:每顶推0.5 m为一个工况、包含最大悬臂、钢导梁上下桥墩等。单个顶推工况按照一次落架。不同工况模拟,通过改变不同竖向约束(变形前)位置来实现。基于上述思路,建立顶推施工过程有限元模型如图2所示。

图2 钢箱梁超不等跨顶推计算有限元模型

2.2 支点反力结果

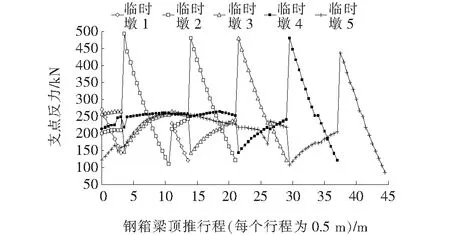

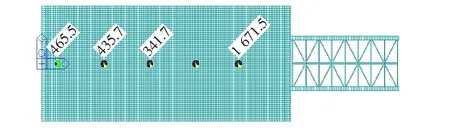

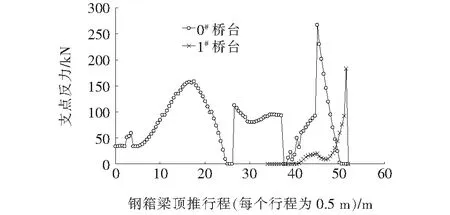

从图1可知,临时墩1~临时墩5主要为拼装场地胎架支点,临时墩6、临时墩7提供顶推力及落梁支点。临时墩1~临时墩5支点反力计算结果如图3所示,临时墩2最大反力下各支点反力分布情况如图4所示。

图3 钢箱梁顶推过程中临时墩1~临时墩5支点反力变化

图4 临时墩2最大反力下支点反力分布情况(单位:kN)

从图3、4可知:

(1) 临时墩1最大反力541.5/2=270.75 kN,临时墩2最大反力986.5/2=493.25 kN,临时墩3最大反力960.4/2=480.2 kN,临时墩4最大反力960.5/2=480.25 kN,临时墩5最大反力值873.1/2=436.55 kN。临时墩2~临时墩5支点最大反力接近,为最大悬臂工况。

(2) 临时墩1~5为2.5 m×2.5 m×0.5 m基础+φ426 mm×10 mm钢管支撑作为拼装胎架,反力标准值为500 kN,其应力pk=500/(2.5×2.5)=80 kPa≤100 kPa,钢管支撑应力:σ=1.35N/A=1.35×500/13.069=51.6 MPa ,地基承载力及钢管支撑受力均满足要求。

(3)临时墩6、临时墩7支点反力计算结果如图5所示。临时墩6最大反力工况下各支点反力分布情况如图6所示。

图6 临时墩6最大反力下支点反力分布情况(单位:kN)

从图5、6可知:临时墩6最大反力1 671.5/2=835.75 kN,为最大悬臂工况,悬臂长度为24.5 m。由于跨度比为6.5/24.5=0.265倍,过大负弯矩产生上翘,使相邻0#桥台支点脱空。根据反力结果,临时墩6、临时墩7采用φ630 mm×8 mm四肢格构柱(格构柱中心距:2 m×2 m)+3.2 m×3.2 m×0.6 m扩大基础,选用SLBLJ-450型步履式顶推4台。

图5 钢箱梁顶推过程中临时墩6、临时墩7支点反力变化示意图

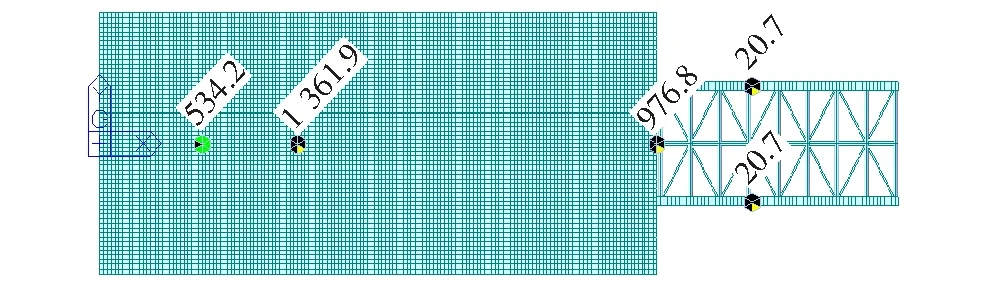

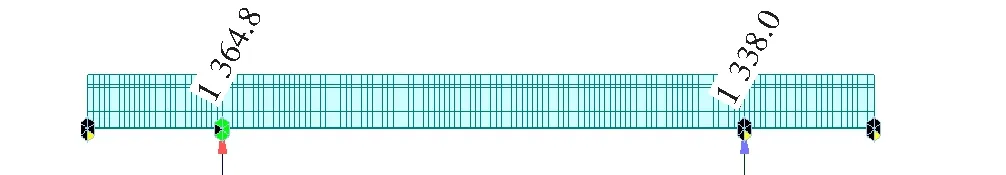

0#桥台、1#桥台支点反力结果(落梁前)如图7所示。0#桥台最大反力工况下各支点反力分布情况如图8所示,顶推到位且拆除导梁后支点反力如图9所示,反力为零表示脱空。

图7 钢箱梁顶推过程中0#桥台、1#桥台 (落梁前)支点反力变化示意图

图8 0#桥台最大反力(落梁前)下支点反力分布情况(单位:kN)

图9 顶推就位拆除导梁后支点反力分布情况(单位:kN)

由图7~9可知:落梁前,0#桥台最大反力为534.2/2=267.1 kN,为0#桥台支点后最大悬臂工况,为临时墩6最大反力835.75 kN的0.32倍,将38 m跨拆为(6.5+24.5+6.5) m不等跨,最大支反力将由永久桥台转移至临时墩,0#桥台靠近临时墩6、1#桥台靠近临时墩7,过程中多次出现支点脱空。顶推到位拆除导梁后,钢梁自重全部由临时墩6、7承担。

2.3 应力及变形结果

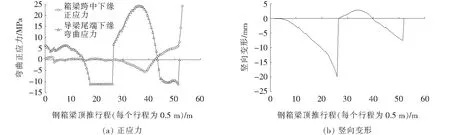

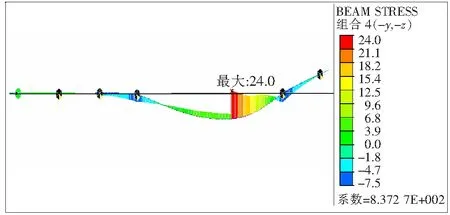

应力及变形结果选取控制横断面:钢箱梁跨中截面、钢箱梁与导梁连接断面、导梁前端截面。顶推过程关键截面下缘弯曲正应力/竖向变形结果见图10,导梁尾端下缘弯曲应力最大工况下的结构变形及受力情况见图11,变形以上翘为正,下挠为负。

图10 钢箱梁顶推过程中关键截面下缘正应力/竖向变形示意图

图11 钢箱梁顶推过程中导梁末端下缘最大正应力(单位:MPa)

从图10、11可知:由于临时墩6、临时墩7置于桥台内侧,原1×38 m钢箱梁转变为(6.5+24.5+6.5) m不等跨钢箱梁,应力最大工况移到成桥时。导梁在最大悬臂工况达到最大下挠19.8 mm。由于最大跨变形影响,导梁前端上翘而延迟在相邻小跨支点处落梁,使得随着顶推进行,导梁应力继续增大,而后随着顶推进行,应力逐步减少。

3 结论

对场地受限条件下不等跨钢箱梁顶推施工进行受力分析,得到结论如下:

(1) 通过加密拼装场地临时墩,可减少其支点反力,解决场地地基承载能力不足;通过在永久桥台内侧布置小跨径临时墩,可将桥台处最大反力转移至附近临时墩,既方便落梁,又解决桥台处不便布置顶推设备的限制,Midas/Civil论证该方案安全可靠。

(2) 受跨径拆分引起不等跨比6.5/24.5=0.265极小,桥台处滑道会多次脱空,落梁前导梁持续上翘,但Midas/Civil可模拟反力重分布工况,为临时墩设计、钢箱梁局部加劲提供参考。