受限航道中大型沉箱水上运输方法研究

王甫学,赵 波

(长江重庆航道工程局,重庆 404000)

引言

沉箱结构具有水下工程量小、施工速度快、稳定性好的优点,常用于码头、桥梁基础等工程建设[1-3]。受施工条件和存放场地的限制,大多采用在预制厂制造沉箱,再通过水上运输至现场进行安装[4-6]。

沉箱预制安装方案采用工业化、标准化预制,有利于沉箱质量、安全、成本控制,且能够有效避免季风、台风、洋流等不利因素的影响,被广泛应用于沿海的码头工程、填岛工程、栈桥工程、护岸等工程中[7-8]。

沉箱预制完成后,需要经过几十到上百海里的海上运输才能到达施工现场。因此,航道条件是影响沉箱运输的一个重要因素,会制约沉箱的安装进度与工期,进而影响工程成本和工程效益。当沉箱数量较多、工期较长时,负效应就会非常明显,因此选择安全、经济、合理的出运安装方式显得尤为重要。

本文依托海口如意岛西标段项目,给出了受限航道中沉箱出运安装方案的拟定和比选过程,希望为类似项目的开发提供参考。

1 工程概况

海口如意岛填岛工程位于海口市东部铺前湾,南渡河口东北侧,距海岸线约4.4 km,是中国第一大人工填海造岛工程。西标段工程项目长11 148 m,其中直立护岸9 413.2 m,砂滩掩护段护岸1 734.8 m,包括地基处理、护岸、船闸、水闸等项目,工期为25 个月。直立式岸壁全部为钢筋混凝土沉箱结构,沉箱预制量大,各种型号沉箱共计581 个,具体如表1 所示。其中超过1 000 t沉箱 308 个,最小沉箱重 433 t,最大沉箱重1 719 t。

工程施工区域所在海域为南渡江出海口东北侧白砂浅滩,施工现场位于自然条件恶劣的开阔水域,水、风和波浪对水的建设影响很大。

预制场位于南渡江口入海口附近,距如意岛项目约4.4 m,距江东大道1 120 m。受入海口拦门沙影响,入海口航道深度和宽度受到严重的限制,航道开挖最大深度3.5 m,最小宽度80 m,潮位0.4~2.1 m,且回淤情况比较严重。正常水深保证率3 m。沉箱预制场生产能力1.5 个/天。由于沉箱的数量多、工期长,选择能够连续安装的水上运输方案是必要的。

2 工程难点

本工程沉箱水上运输的难点在于港池出口拦门沙航道的水深较浅,低潮3.5 m,高潮5 m。1 800 t 以上浮吊和重载3 000~5 000 t 驳船吃水深度为4~4.5 m,在高潮位时才能够进出航道,船舶进出时间保证率在30 %,错过高潮时间段浮吊和驳船只能选择候潮进出港。如果加大航道水深至4 m,航道的单次清淤量达100 万立方米,且航道的淤积加速需要常年派船维护,费用较高,同时会对两岸的护坡造成严重影响。

在海况良好时,平均每天需要安装2 个沉箱。如何利用现有航道完成沉箱水上运输,实现沉箱的生产速度和安装速度相匹配,满足工程进度的需要,且同时满足经济合理、降低成本的要求,是施工方案必须解决的重要问题。

3 沉箱水上运输方案

沉箱陆上运输采用气囊法运送至码头,再经水上运输至现场安装。气囊法对地基承载力要求低,适用于预制场地小、连续预制出运较多沉箱的情况。

目前国内外沉箱的水上运输方案有浮运拖带、拖轮拖带半潜驳运输、驳船配合浮吊船运输和浮吊吊运等。

浮运方式安全风险高、运输缓慢,一般仅用于风浪小、距离短的工程,不适用于本工程。

拖轮拖带半潜驳运输方式的成本较低,但其对航道水深要求高。当施工区域水深不够时还要设置专门的下潜区,给安装带来了诸多不便,且其出运的步骤较多,导致出运时间偏长。此外,其出运时需要浮吊助浮,会增加海上挂钩的安全风险。

驳船配合浮吊船出运方式速度快,但其需要配合的驳船费用高,其出运周期远快于沉箱制作,会使设备闲置而造成浪费。

浮吊吊运方式因运输过程易晃动而造成设备侧向受力,所以必须加大浮吊起重量,这将使成本增加。这种方式在吊运过程中易受风浪影响造成沉箱与浮吊间相互摆动,增大安全风险,所以一般仅用于风浪小的短距运输。

本工程受到入海口航道段和港池的水深及航道宽度的影响,无法采用半潜驳、浮船坞的方法进行运输。上述几种常规方式均无法满足如意岛项目的需要。所以需要探索其他方案进行沉箱水上运输。

3.1 可选方案

目前国内能够完成1 726 t 沉箱起吊安装的浮吊有自航式和非自航式两种可供选择。能够满足运输沉箱的3 000t 至5 000 t 的驳船较多,可以根据需要进行选择。

综合分析现场情况和设备情况初步制定两种方案。

1)方案1

采用1 800 t 以上自航浮吊在预制场码头装驳船完成后,浮吊行驶到安装位置抛锚定位,重新挂钩起吊,入水安装沉箱。

2)方案2

采用1 800 t 以上非自航浮吊在预制场厂码头起吊沉箱后后退一定距离后沉箱下落入水 2~3 m,增加浮力,减少起重量,降低浮吊吃水,增加航道通行保证率。

3.2 方案对比

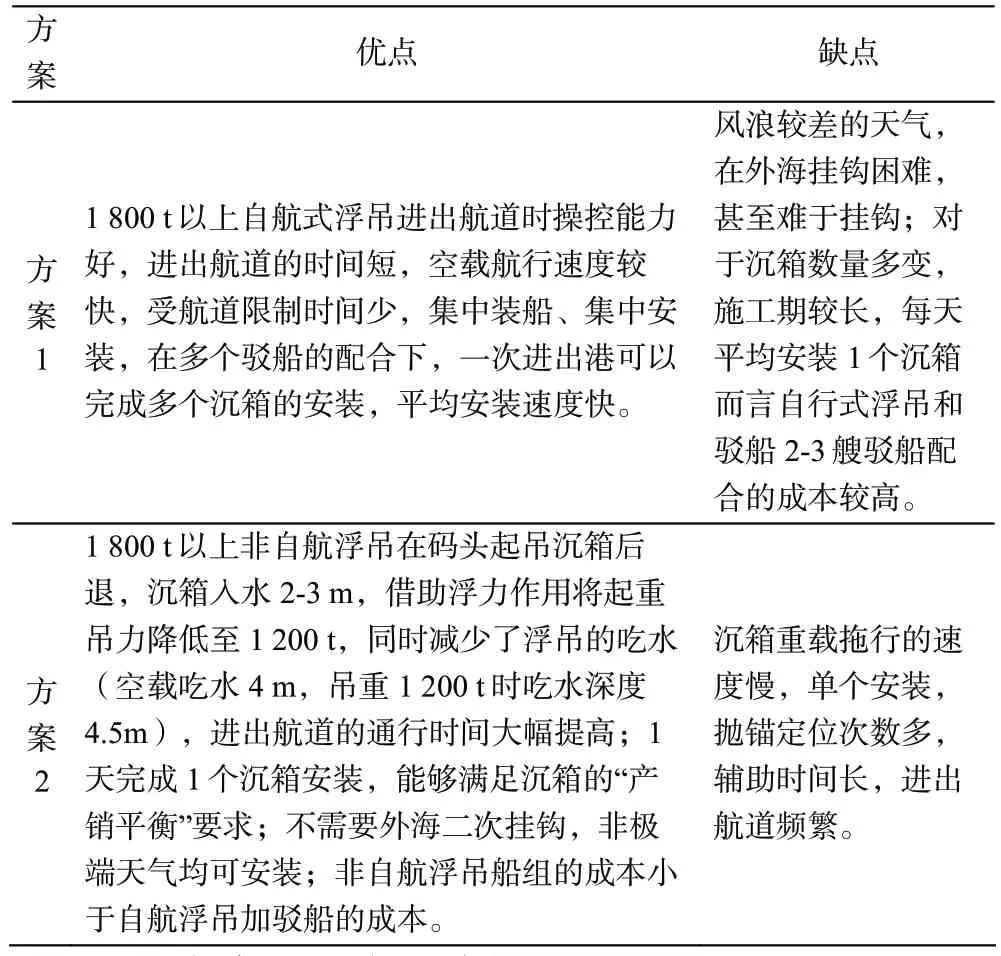

1)方案的技术经济对比

方案1 和方案2 的技术经济比较如表1。

表1 方案优缺点对比

2)方案的安全性分析

普通航道中沉箱的吊装和运输方法均是成熟的工艺,已经在很多工程应用,本工程主要考虑受限航道的浮吊安全性。

方案1:1 800 t 自航浮吊在本受限航道中航行主要考虑水深要求,在潮位达到1.8 m 时可以顺利通行。

方案2:1 800 t 非自航浮吊在拖轮的拖带下进出航道,考虑到潮流、风力等不利影响,选用2 600 匹马力拖轮进行拖航。经过咨询,有丰富经验的船长可以在该受限航道中安全拖行。

3)工期比较

本工程沉箱数量581 个,其中308 个1 000 t以上的沉箱采用1 800 t 浮吊安装,需要的浮吊船较大、吃水较深,受航道通航条件影响。1 000 t以下沉箱采用小型浮吊安装,基本不受航道通航条件影响,在此不讨论其工期。

预制场的最大日生产能力为1 个/日,年生产250 个(因受冬季风无法安装,存放场地有限,生产能力降低)。受冬季风、台风等不良天气影响,年可安装天数约为220 天。合同工期为2016年4 月1 日至2017 年8 月30 日,经计算安装有效天数约为320 天。沉箱安装平均每天不到1 个,方案1 和方案2 均可满足工期要求。然而在经过充分的技术、经济、工期、安全论证比较后,本工程选用了方案2。

3.3 施工流程

1)准备工作

沉箱出运、安装准备工作主要包括:在运输沉箱之前进行检查,清洁沉箱的底部,清洁出站道路,绑扎钢丝绳,顶升安全气囊的布置以及安全气囊的选择,沉箱的浮动稳定性计算等。装运前预制沉箱混凝土的强度不得低于设计强度,且成品应合格。在起重机吊装过程中,请密切注意施工现场的风浪和现场其他船舶的运动,确保出运安全。

2)沉箱陆上搬运

准备工作完成后即进行沉箱顶升、抽取底座支承工字钢及搬运操作,将沉箱运送至码头前沿。

3)沉箱下水

下放沉箱的过程:起重船移动并锚定锚点→起重船开始将船稳步地移动到提升区域的位置→放下吊钩以制成高强度杆轴在吊具接近沉箱的高度下→调整起重机船身使杆轴和沉箱提升孔准确对准,对准后放下吊钩,使高强度连杆轴完全穿过沉箱→用安全销锁定在吊具下的高强度杆轴→逐渐提升起重机的主钩,当主钩承受额定载荷的1/5~1/4(约74-93 t)时停止上升,检查吊索、吊具和高强度拉杆的连接状态→如果没有异常,则主钩继续上升,直到沉箱处于完全悬挂状态→起重船开始平稳地向后移动→放置沉箱到水中。

4)沉箱水上运输

由起重船吊运沉箱通过深度受限的航道,依靠浮力和吊力克服沉箱的重力,拖至安装水域后,沉箱水牵引如图1 所示。

图1 沉箱水上牵引示意图

图2 沉箱出运吊装示意图

4 结语

普通航道中沉箱的吊装和运输方法均是相对成熟的施工工艺,可依据客观条件选择满足工期要求、经济效益最好的施工方法。对于像本项目这类航道条件受限的水域,沉箱运输方法需要经过多方论证,选择技术最合理、最经济的运输方案。

本文首先介绍了如意岛项目概况,然后介绍了目前常用的沉箱水上运输方法及各自的适用范围,经过比选确定了浮、吊结合运输方案。此方案实施效果良好,其安全性、工期均满足了施工要求,达到了预期的经济效果,实现了工程的各项目标。希望本文成果能为中大型沉箱在受限航道运输安装中提供借鉴。