混凝土联锁块软体排抗拖锚稳定性试验及改进

曹 波,张亮亮,聂卫平,别社安,郭自强,刘云波

(1.中国能源建设集团广东省电力设计研究院有限公司,广东广州 510663;2.天津大学建筑工程学院,天津 300072)

引言

随着海洋经济的迅速发展,海底电缆越来越普遍,船舶的锚泊活动对海底电缆造成的危害和安全威胁也增多[1-3]。因此,在近海域的海底电缆需要进行保护,以防止船舶抛锚和拖锚对其造成损害[4]。在硬质海床上,海底电缆不便于采用埋设保护方案,采用混凝土联锁块软体排覆盖技术是保护硬质海底电缆免受海流和船锚影响的一种方法[5-7]。混凝土联锁块软体排覆盖在海底电缆上,一方面可以阻止海流(包括波浪)直接对电缆的作用;另一方面可以避免落锚时对电缆的直接冲击作用;再有如果混凝土联锁块软体排的形式得当,也可能避免拖锚时对电缆的拖带作用。

混凝土联锁块软体排是用绳索将规则摆放的混凝土块体连接成整体的柔性结构,其整体性、适应变形能力、透水性均很好。传统混凝土联锁块软体排的混凝土块体之间有空隙,当覆盖在电缆上,或海底局部不平整时,局部混凝土块体之间的空隙会较大,这样有可能存在拖锚的锚尖通过混凝土块体之间的空隙时挂住联锁块,带动软体排和电缆整体运动。另外,传统混凝土联锁块软体排的外边界部位很容易被拖锚的锚爪钩挂住,使软体排和电缆失稳及受损。

可见,采用传统混凝土联锁块软体排来覆盖保护海底电缆,其抗拖锚稳定性还存在诸多问题和不确定性,基于此,开展了试验研究。采用多种尺度的混凝土联锁块软体排、多种重量规格的霍尔锚和大抓力锚,进行拖锚试验,观察拖锚过程中锚爪钩挂软体排的方式、形态及演变过程,探究锚爪钩挂软体排的因素,进而对混凝土联锁块软体排的形状和形式进行改进,提高软体排的抗拖锚稳定性。

1 试验模型

1.1 模型锚

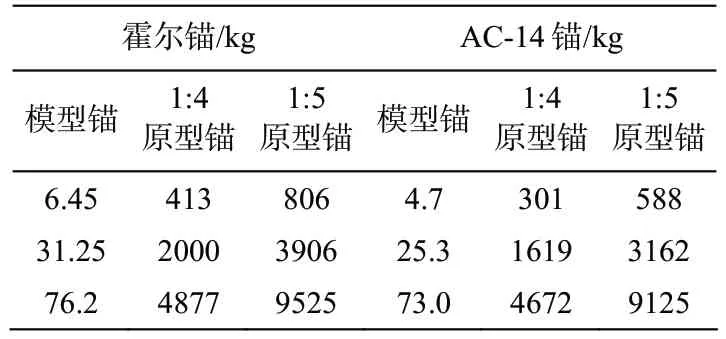

船舶常使用的锚类型[8]为霍尔锚[9](全球船舶市场上约80 %的船舶选用霍尔锚)和大抓力锚,大抓力锚中最为常见的是AC-14 大抓力锚[10]。本研究中选取这两种锚进行试验。根据GB/T546-2016《霍尔锚》和 CB/T 3972-2005《AC-14 大抓力锚》的相关规定制作出相应比尺的试验锚。三种霍尔锚和三种大抓力锚的模型如图1 和图2 所示,模型锚参数如表1 和表2 所示,表中符号参数详见上述规范。按 1:4 的长度比尺,原型锚重300 kg 至4 800 kg,若按1:5 的长度比尺,则原型锚重600 kg 至9 500 kg。

图1 模型霍尔锚

表1 模型霍尔锚参数

表2 模型AC-14 锚参数

表3 模型锚与原型锚的质量对应关系

图2 模型AC-14 锚

图3 混凝土联锁块软体排模型

表4 混凝土联锁块参数

1.3 电缆和保护套管模型

工程中硬质海底上的电缆一般外包铸铁保护套管,如图4 所示,其直径为460 mm,按1:4 的试验比尺可得模型套管的直径为115 mm,为模拟工程中电缆和保护套管柔软可变形的特点,试验中用直径为115 mm 的SUS304 包塑不锈钢波纹管作为保护套管。电缆模型采用钢丝绳。

图4 海底电缆的铸铁保护套管示意图

对于抗拖锚稳定性试验,电缆及保护套管对联锁块软体排稳定性影响最为主要的因素是保护套管的外径,因此模型试验主要针对管线几何尺寸进行模拟,而对模型海缆和保护套管的材质等不进行过多的考虑。

1.4 试验场地和拖锚装置

为模拟硬质海底,试验在水泥地面上进行。试验模型中,将穿有钢丝绳的波纹管放置在水泥地面上,在波纹管上放置混凝土联锁块软体排,如图5 所示。

图5 海底电缆上覆盖混凝土联锁块软体排模型

拖锚装置由定滑轮、卷扬机、钢丝绳等组成,装置示意图如图6 所示。

图6 抗拖锚试验示意图

1.5 试验方案

试验拟探究不同种类、不同质量、不同初始位置开始的拖锚对软体排的作用,观察软体排及电缆的稳定性。使用两种类型、各三种质量的模型锚进行拖锚试验。

船锚的初始位置设计了两种:一种是船锚落在距排体远处开始拖动,另一种是船锚落在软体排上开始拖动。

每组拖锚试验的具体过程分为三个阶段:

1)拖锚准备

将海缆模型置于试验场地,并标记初始位置;将模型软体排覆盖于海缆模型上,将模型锚放置于指定位置,记录混凝土软体排和模型锚的初始位置;将卷扬机、钢索、卸扣与锚依次连接,启动卷扬机使钢索接近拉直;架设摄影设备,记录拖锚过程。

2)拖锚试验

启动卷扬机拖动模型锚,同时开始录像,观察锚体在场地上的拖动过程,以及与混凝土软体排作用后的运动过程及形态。如果锚体越过了软体排,或者钩挂住了软体排并使其产生较大的滑移,则停止拖锚。

(3)拖锚后恢复

拖锚结束后,将海缆模型、混凝土软体排和模型锚恢复至初始记录位置。

2 软体排的抗拖锚稳定性试验现象及分析

2.1 试验现象

从拖锚试验现象中可以看出,当锚从距排体较远处开始拖动时,各种重量的锚几乎都无法通过软体排,锚爪在软体排边沿钩挂住混凝土块体,拖带着软体排及电缆产生位移,如图7(a)和图8(a)所示。

当锚爪钩挂住软体排后,全部的拖缆力就作用在软体排上。起抵抗作用的力是软体排和电缆保护套管与海底的摩擦力,工程中单块软体排的水下重力约50 kN,混凝土块与岩质海底的摩擦系数为 0.5~0.65(本试验中实测的摩擦系数为0.49~0.54),则摩擦抵抗力约为30 kN,较大船锚的拖缆力远大于30 kN,因此当锚爪钩挂住软体排后,除小型渔船外,一般的工程船和商船均会拖带着软体排及电缆产生位移。

当锚落在软体排上,从排体上开始拖动时,存在着锚爪钩挂混凝土联锁块缝隙的问题,而一旦锚爪钩挂后无法脱离,锚依然会带着软体排及管线发生位移,如图7(b)和图8(b)所示。特别是由于电缆保护套管隆起高度较大,使得该位置处表面块体间距加大,很容易被锚爪钩挂。

图7 霍尔锚钩挂现象

图8 AC-14 锚钩挂现象

由于AC-14 大抓力锚的锚爪端部较薄且带尖角,相较于霍尔锚,AC-14 大抓力锚更易钩挂软体排,且钩挂后更不易摆脱。

2.2 问题分析

1)边沿钩挂

如图9 所示,在硬质海底上,当锚体以锚爪张开的形态接触软体排的边沿块体时,由于块体是直立面,锚爪尖受到阻力,锚胫角增大至最大值,锚爪与锚杆卡死。如果此时水平拖锚力大于摩擦抗力,锚爪就会钩挂着排体滑动。此情况下锚爪很难从钩挂状态解脱。

图9 锚爪边沿钩挂示意图

产生边沿钩挂的主要原因是混凝土块体是直立面,锚爪尖难以从硬质海底面上移到软体排的混凝土块体顶面上。

2)缝隙钩挂

如图10 所示,当锚爪尖在软体排的混凝土块体顶面上运动时,如果块体间隙较大,锚爪尖嵌入其中时,也会产生钩挂现象。如在电缆保护套管的顶部,按工程尺度,混凝土块体顶面的最大间隙可达100 mm,这种情况下锚爪尖就极易嵌入其中,嵌入后也难以从钩挂状态解脱。

图10 锚爪缝隙钩挂示意图

产生缝隙钩挂的主要原因一是软体排变形后,混凝土块体间的顶面间隙过大,二是间隙侧的混凝土块体是直立面,锚爪尖难以从间隙内上移出来。

当地形不平整,导致相邻混凝土块体间有高差时(工程中可达50 mm),也容易使锚爪钩挂住。

3 软体排优化

3.1 改进思路

针对传统混凝土联锁块软体排易被锚爪钩挂的问题,从以下几方面对其进行改进:

1)将边沿的混凝土块做成斜坡面,使锚爪能滑上排体,以解决锚爪钩挂边沿块体的问题;

2)对混凝土块的边角进行削角处理,使锚爪易于滑过块体间隙,同时也降低了高差的影响;

3)采用不同厚度的混凝土块组合成软体排,以适应地面和管线高度的变化,减少块体间隙宽度和高差。

综合上述三方面的改进,新的混凝土联锁块软体排示意图如图11 所示。

图11 改进的混凝土联锁块软体排示意图

3.2 改进后的试验效果

按上述改进思路制作的试验模型如图12 所示。

图12 改进后的试验模型

进行拖锚试验后发现,重量合适的锚体,锚爪不再钩挂软体排的边沿块体,锚爪能够通过边沿块体的斜坡面滑移至块体顶面,如图13(a)所示。锚爪也能滑过块体间隙,如图13(b)所示。

图13 拖锚滑过软体排

3.3 其它问题

通过上述的改进,使拖锚能够滑过覆盖在海底电缆上的混凝土联锁块软体排成为可能,但在下述情况下,仍然会产生钩挂或软体排与电缆整体滑移:

1)当锚体的重量过大时,由于锚爪和混凝土联锁块之间的摩擦力大,仍然会带动软体排和电缆一起滑动,此时就需要增大软体排的整体重量。通过建立锚体运动和软体排的受力模型,可对此问题进行详细的分析。

2)当海底地面不平整时,边沿混凝土块体同地面之间会有间隙,此时也会影响到锚爪从边沿斜坡面滑移至块体顶面而出现钩挂现象。

4 结语

1)在硬质海底上采用传统的混凝土联锁块软体排覆盖在海底电缆上,当船锚拖过时,各种形式和重量的锚几乎都无法通过软体排,锚爪易在软体排边沿钩挂住混凝土块体,或在块体间隙处钩挂住混凝土块体,拖带着软体排及电缆产生位移。

2)将边沿的混凝土块做成斜坡面、对混凝土块的边角进行削角处理、采用不同厚度的混凝土块组合成软体排,这些改进使拖锚能够滑过覆盖在海底电缆上的混凝土联锁块软体排成为可能。

3)对于改进的混凝土联锁块软体排,当海底地面不平整、或锚体重量过大时,仍然会产生钩挂或带动软体排与电缆整体滑移。

致谢:非常感谢王智超和胡欣雨在试验中提出的良好建议和所做的辛苦工作!