350 MW超临界循环流化床机组启动优化措施及节能分析

颜 毅,邱祥万

(1.黔西南州元豪投资有限公司,贵州 兴义 562400;2.重庆杰沃科技有限公司,重庆 401320)

火力发电厂是能源消耗大户,提高能源利用率和降低能源消耗是发电企业生产各环节努力追求的目标。在机组启动过程中须根据实际运行情况,不断优化机组启动方式,总结经验,以达到节能增效的目的。超临界机组参数高,水质要求严格,冲洗耗水量大,机组全冷态启动所需时间较长。因此,减少机组启动期间辅机电量、燃煤(油)和水等能源的损耗,对于提高机组的经济效益有着重要的意义。

1 设备简介

某厂锅炉型号为DG1127/25.4—Ⅱ1,是由东方锅炉股份有限公司自主研发的350 MW超临界循环流化床锅炉,锅炉采用循环流化床燃烧方式,采用高温冷却式旋风分离器进行气固分离,一次风机、二次风机、引风机双列配置,点火油枪配置6支床上油枪和4支床下油枪,出力分别为1 500 kg/h和1 190~1 350 kg/h。汽轮机是东方汽轮机有限公司生产的350 MW超临界、 一次中间再热、单轴、高中压合缸、两缸两排汽、湿冷、凝汽式汽轮机,型号为N350-24.2/566/566-3,1台机组配置2台50%容量汽泵,两台机组共用1台35%容量电泵,工作时根据需要将电泵切换至某台机组运行。

2 传统启动方式能耗介绍

按厂家提供的机组冷态启动曲线和说明书中的规定,从锅炉点火启动到机组并网约14 h,在实际启动中,进行部分优化后启动后也大约需要13 h才能并网,机组冷态启动1次约耗油80 t,启动用电量约10万kW·h,启动用煤量约150 t标煤。按现有柴油、煤、电价计算,每次冷态启动费用为70余万元(未计算启动用水)。机组启动成本高,给企业带来负效益,同时也不符合国家节能降耗要求。

3 机组启动的优化措施

3.1 利用汽泵前置泵上水

锅炉启动时通常采用电泵上水,锅炉冲洗和启动时要求流量较小,电动给水泵较多时间处于再循环状态,给水泵有效功率利用率低,给水泵耗电量大。电动给水泵额定功率为6 000 kW/h,是全厂功率最大的设备,一直使用电泵上水将造成很大浪费。机组冷态启动点火前采用汽泵前置泵上水,流量易控制,压头较低,在满足锅炉上水的同时可以很好地避开电泵上水带来的副作用,同时也节约大量的厂用电,对于降低机组启动能耗具有积极的意义。

3.2 利用临机加热启动[1-2]

在机组启动前,可采用再沸腾加除氧器,并启动给水泵前置泵进行冷态冲洗,直至除氧器水温达到100~110 ℃。利用邻机辅汽系统向2 #高压加热器供汽,将锅炉温度缓慢提升至180~190 ℃时,再进行热态冲洗,热态冲洗合格再点火启动。在整个机组启动过程中,邻机辅助蒸汽对2#高压加热器持续加热以提高给水温度,给水将锅炉各部件有效加热,可增加启动速度,减少投油量。

3.3 采用汽动给水泵启动

锅炉点火前至机组并网,全程利用汽动给水泵完成。首先利用临机辅汽冲转1台小机完成锅炉冷态大流量冲洗直到机组点火,再冲转另外1台小机至3 000 r/min备用,在机组并网前再并入系统运行,保证并网后机组的安全。

3.4 单侧一次风机启动

循环流化床锅炉普遍存在风机选型偏大的问题,风机出力裕量大。同时在传统的机组启动方式中,为保证运行安全,均使用双侧一次风机启动方式。这样不但消耗了较大的厂用电量,而且大风量会将床料热量带走。根据经验,循环流化床锅炉单侧一次风机在并网后,接带负荷在20%~25%都能保证机组安全运行,锅炉点火后保持单侧一次风机运行,并网后再启动另外一侧一次风机并入系统运行,这样可大大节约启动电量。

3.5 选择床料粒径和料层厚度

当粒径大于8 mm的料粒达到15%以上时,锅炉将会出现流化不良现象[3]。如果细颗粒太多则会在启动过程中被带出炉膛,浪费热量。启动过程中的床料粒径一般控制在0.2~5 mm,0.2 mm以下的不应超过20%。床料过厚会增加燃油耗量,床料层过薄会使床压过低,锅炉各区温度都会呈现出升高趋势,进而导致投煤后床温升高过快不容易控制,影响机组安全稳定启动[4]。

循环流化床锅炉启动床料是有一定要求的,厂家规定床层厚度为800 mm,为了减少流化后床料流失,采用低床层进行机组启动,可使床温达到投煤点时间大大缩短,油枪撤出时间大大提前,油耗也就降低。另外,为了解决低床料启动过程中床温高的问题,在料仓内存放一定的床料,根据床温适时进行补充,保证床温在可控范围内。降低床料厚度[5]至660 mm左右,中期加适当床料,控制床温温升。通过低床料启动的优化,床温达到投煤点时间由原来的6 h缩短到4 h,从投煤到燃烧稳定达到退出油枪条件的时间由原来的2 h缩短为1 h。机组冷态启动油耗由原来的80 t,减少到现在的14 t,节油效果明显。

3.6 点火用煤的选择

3.6.1 挥发分的影响

煤的着火性能主要指标是着火温度。但煤的着火温度并不是一个物理常数,只是在一定条件下得到的相应特性值。烟煤中挥发分主要是氢元素,发热量为碳的3~8倍,煤中挥发分越高,对着火越有利。

图1 着火温度与可燃基挥发分的关系

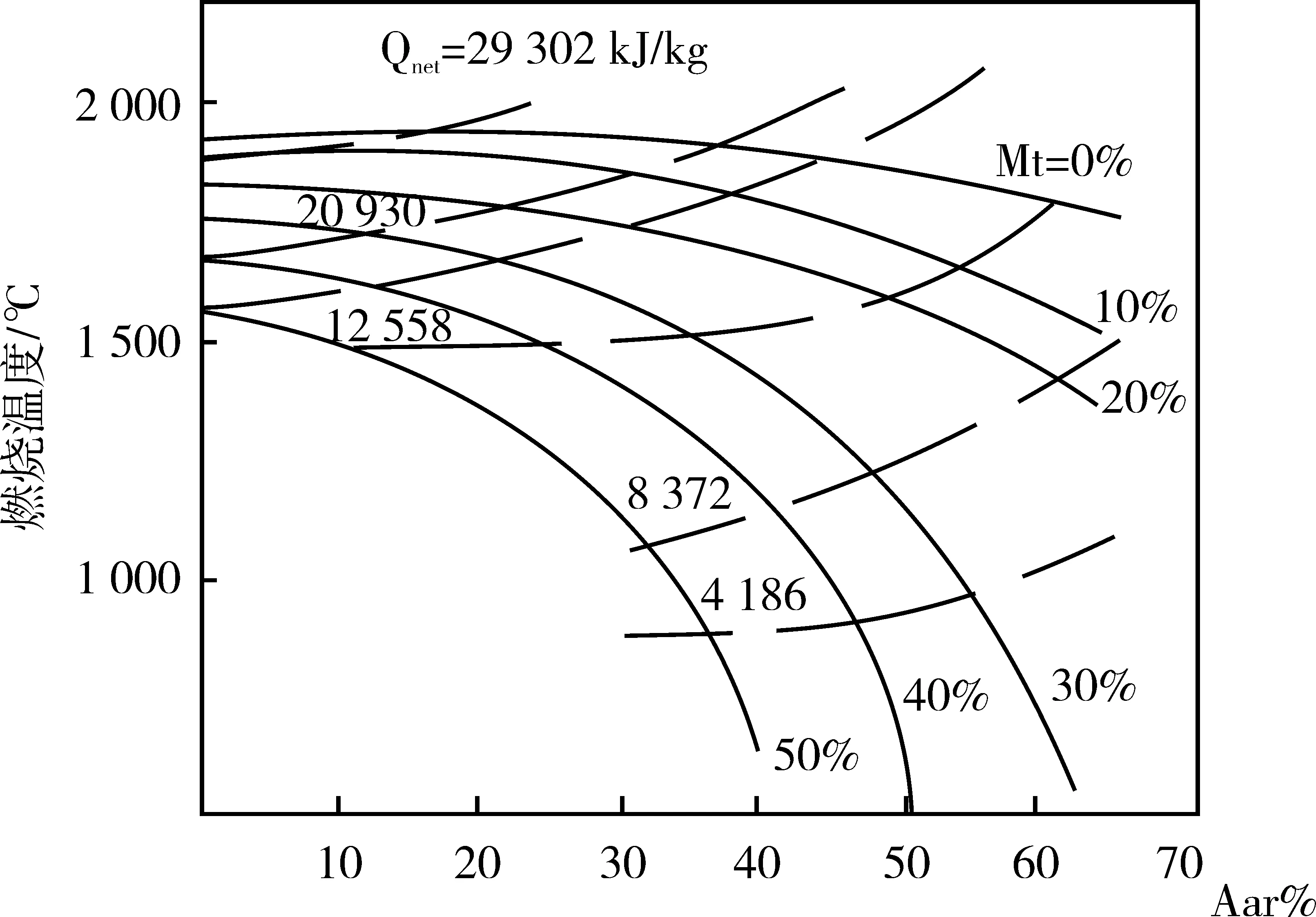

3.6.2 水分和灰分的影响

燃煤的水分对锅炉工作的影响很大。燃煤中水分多,需要大部分热量将其加热到饱和温度,再加热到过热蒸汽温度,大量热量被煤中水吸收,影响煤吸热,增加着火时间。加热灰分需要大量的热量,会妨碍可燃质与氧的接触,增加燃料着火和燃烧的困难,同时影响火焰传播速度。如图2所示。

图2 煤中灰分、水分对理论燃烧温度的影响

锅炉点火时对煤质的要求较高,选用烟煤启动时投煤温度可降低到350 ℃[6],烟煤挥发分应在25%[7]以上,全水(Mt)水分不应高于5%,内水水分在(Mad)3%以下,灰分控制在30%以下,这样停油枪时间可减少2 h。

3.7 增大油枪出力

循环流化床锅炉床温尽快达到投煤温度的另一个关键,就是床下油枪的出力,床上油枪为辅[8]。油枪出力大,燃烧温度高,床温上升快。针对实际情况对床上油枪雾化片规格进行改造,A1、A3床上油枪由1.2 t/h增大到现在的1.5 t/h,A2、A4床上油枪由0.8 t/h增大到现在的1.35 t/h,出力增大,温升也就加快了。如果床温上升过快可以采用降低燃油母管压力的方式来调整油枪出力,或者采用切换油枪运行方式给予解决,二者都能很好地控制床温的温升率,在保证机组安全的同时,减少燃油消耗。

3.8 降低一次、二次风量启动

3.8.1 一次风量的控制

传统的启动方式通常都在冷态启动前,对锅炉床料做流化试验以确定流化风量。在锅炉点火初期,为防止物料流化状态不良,通常会加大最低流化风量,但会造成点火后大量热量被流化风带走,锅炉升温缓慢。经过实践,当投入流化风量为正常临界风量的40%~55%即可[9]。当煤已经稳定燃烧后再逐渐开大主风门。

3.8.2 二次风量的控制

在锅炉未投煤前,锅炉氧量偏高,不需要补充助燃风,此时启动二次风机完全就是为了满足锅炉启动条件。二次风机启动后,即使在最低出力的情况下,也将造成大量的热量被二次风带走,同时氧量过高,对机组启动期间SO2的控制相当不利。脱硫系统必须多启动1台或2台浆液循环泵,以在启动时达到排放标准,增加机组启动用电量。在启动初期增加二次风点火条件,机组并网后启动二次风机,可逐渐加大二次风量,降低启动用电量。

3.9 减少锅炉冲洗水浪费

机组启动化验通常不会被大家所忽略,大多数按照每小时化验1次的要求执行。这样将造成机组冲洗水浪费,特别是到冲洗后期,如果不缩短化验时间,将造成冲洗水大量浪费,同时也会影响机组启动节点推进。机组启动要求化验班人员每隔半小时进行1次水质化验,值长实时掌握水质情况,减少锅炉冲洗水的浪费。

4 节能效益分析

设备技术改造和优化启动运行方式的节油、节电效果显著。机组纯冷态启动时,锅炉上水到机组并网的时间按13 h计算,节能效果分析如下。

4.1 改进启动上水方式

机组冷态启动过程中,6 kV电动给水泵平均电流由230 A转换为380 V汽动给水泵前置泵,从锅炉上水到机组并网按13 h计算,综合节约厂用电量2.5万kW·h。

4.2 锅炉邻机加热

利用邻机辅汽加热系统加热锅炉给水,节约点火用油5 t左右。节约启动时间1 h。

4.3 调整一、二次风量

启动过程中一次风机电流下降40 A,引风机平均电流为170 A,二次风机在机组并网前未投入运行,从锅炉点火到机组并网用时按13 h计算。单侧风机启动每次可以节约厂用电约2.3万kW·h。

4.4 采用低床层、采用烟煤启动方式

实行低床层,采用优质启动煤、油枪增出力等综合措施进行优化后,床温达到投煤点时间由原来的6 h缩短到4 h,从投煤到燃烧稳定达到退出油枪条件时间由原来的2 h缩短为1 h。

机组冷态启动共计9 h,启动时间缩短4 h,启动油耗14 t、标煤130 t,电量6万kW·h,按现有柴油、标煤和电费计算,冷态启动费用约为30万元(未计算启动用水),节能效果明显。

5 结语

随着电力市场需求的提升,机组调峰运行要求变高,机组调度停运次数变多。大部分机组都属于冷态启动,每次启动给电厂带来大量的人力、物力浪费,各电厂都在努力降低启动能耗。在保证安全的条件下,只有在启动过程中不断地摸索与创新,才能给企业节约启动资金,这同时也是国家节能降耗的必然要求。