粘附和根切对模态局部化加速度计的影响

康 昊, 苏健军, 常洪龙

(1.西安近代化学研究所, 西安 710065; 2.西北工业大学机电学院, 西安 710072)

近年来,一种基于模态局部化现象的新敏感机理被应用于谐振式传感器[1-6]。模态局部化现象首先是由Anderson在固态物理中发现并进行研究的[7]。对于谐调系统其振动模态遍及整个结构,一旦结构存在失调, 在一定条件下,很小的失调量就会使结构的振动模态产生急剧变化,并且这些模态的振动主要局限于结构的各个局部区域。因此,输入系统的能量不能传播很远,而只是被限制在接近振动源的区域这就是结构振动模态局部化现象[8-9]。因此,多自由度谐振器系统中微弱的质量或者刚度的变化将会使得该系统发生模态局部化现象,从而极大地提高了谐振式传感器的灵敏度;又由于其多样的输出形式,基于模态局部化现象的谐振器对周围环境的共模噪声具有抑制能力,具有良好的鲁棒性。

2015年,西北工业大学利用模态局部化效应研制出了世界上第一个基于二自由度失调弱耦合谐振器的模态局部化微机械加速度计[8],其利用弱耦合谐振器的能量局部集中效应,将其基于振幅比的灵敏度相比于传统的频率灵敏度提高了两到三个数量级以上。并且模态局部化加速度计兼容于目前主流的MEMS工艺[10],无须开发新的加工工艺。因此,基于模态局部化效应的敏感机理为高性能加速度计的研制提供了一种新方法,使得突破现有微机械加速度计的精度极限提供了可能,将有助于惯性领域的技术发展[11-12]。然而,基于SOI(silicon on insulator)的微机电系统(micro-electromechanical systems,MEMS)工艺存在footing效应和粘附两大缺点。现对基于该工艺的模态局部化加速度计加工技术进行介绍并分析了其对模态局部化加速度计的影响。

1 模态局部化加速度计模型

以二自由度模态局部化加速度计为例分析SOI工艺对模态局部化加速度计的影响。二自由度模态局部化加速度计由二自由度弱耦合谐振器和惯性质量块组成,其结构示意图如图1所示。该模态局部化加速度计采用的是机械耦合的方式,相邻的两个谐振器通过两根耦合梁实现弱耦合,耦合梁固定于锚点上。每个谐振器分别设置有交流驱动电极;在每个谐振器谐振梁的旁边分别设置有调谐电极,通过改变调谐电极上电压的大小可以改变静电负刚度的大小,从而可以改变谐振器的有效刚度;每个谐振器还分别设置有两组电容相等的检测电极,用于信号的差分输出。另外,在最外侧两个谐振器的两侧分别有一个用于敏感外界加速度的惯性质量块,该质量块与谐振器之间会形成一组加速度敏感电容,当存在电势差时,会在惯性质量块与谐振器之间形成静电负刚度。

图1 二自由度模态局部化加速度计结构示意图Fig.1 Schematic of 2-dof mode-localized accelerometer

当给驱动电极和弱耦合谐振器分别施加交流电压及直流偏置电压时,弱耦合谐振器会在谐振频率处振动,此时在理想情况下最外侧两个谐振器的振幅是相等的。当外界加速度作用于加速度计的两个惯性质量块时,惯性质量块会产生一个位移,从而改变了静电负刚度的大小,既改变了谐振器的有效刚度,由于加速度对两组加速度敏感电容造成的间距变化方向是相反的,这使得两个谐振器之间产生了刚度差,也就相当于对整个多自由度弱耦合谐振器系统引入了一个刚度扰动,从而会使弱耦合谐振器产生模态局部化效应,使振动能量不在两个谐振器均匀分布,最终表现为两个谐振器振幅的不相等。因此,通过检测谐振器之间的振幅比可以获得外界输入加速度的大小。

二自由度模态局部化加速度计中的二自由度弱耦合谐振器可等效为质量-刚度-阻尼模型,如图2所示。在该模型中,两个谐振器的质量分别为m1、m2,刚度分别为k1、k2,阻尼分别为c1、c2,振动位移分别为x1、x2,谐振器之间的耦合刚度为kc。在理想情况下两个谐振器的参数相同,即m1=m2=m,k1=k2=k,由于加速度计在真空环境下工作,忽略其阻尼,因此二自由度弱耦合谐振器的自由振动方程可表示为

图2 二自由度模态局部化加速度计等效模型Fig.2 Model of 2-dof mode-localized accelerometer

(1)

求解该动态微分方程的特征向量可以得出u1=1,u2=-1。即二自由度弱耦合谐振器在一阶模态下的振幅比1,在二阶模态下的振幅比-1。即在理想情况下,两个谐振器的振幅相等,在一阶模态振动方向相同,在二阶模态振动方向相反。

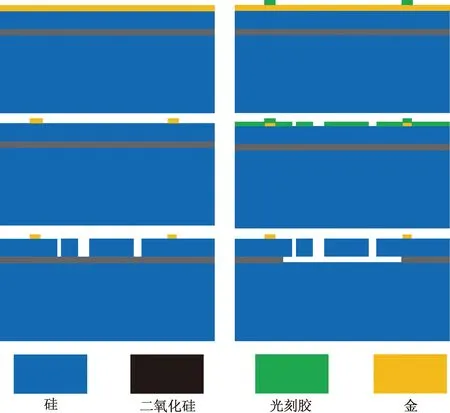

2 模态局部化加速度计基于SOI的MEMS工艺流程

本文中二自由度弱耦合谐振式加速度计的加工工艺是基于SOI单面刻蚀的工艺,采用的SOI硅片的规格为400 μm+4 μm+30 μm,即400 μm基底层、4 μm氧化层、30 μm器件层,在加工过程中只需对SOI硅片进行一次刻蚀即可形成器件结构。

基于SOI单面刻蚀的工艺流程如图3所示。

图3 基于SOI的单面刻蚀工艺流程Fig.3 SOI Fabrication process with etch on one side

(1)在SOI硅片的器件层表面溅射厚度为50/200 nm的Cr/Au层,Cr层可以加强Au在硅上的粘附效果。

(2)在Cr/Au层表面进行光刻,以形成用于引线连接的金焊盘(pattern,PAD)图案,涂胶厚度为3 μm左右。

(3)先将SOI硅片放入Au刻蚀液去除PAD图形以外的Au,再将SOI硅片放入Cr刻蚀液去除PAD图形以外的Cr,最后将SOI硅片放入到丙酮溶液中浸泡去除PAD图形上面的光刻胶。

(4)在SOI硅片的器件层表面进行光刻,以形成需要进行刻蚀的器件结构图形,涂胶厚度为2.5 μm左右。

(5)将SOI硅片放入电感耦合等离子刻蚀(inductively coupled plasma,ICP)机进行刻蚀,刻蚀深度为30 μm。

(6) 将整片SOI硅片经过划片后可分为单独的器件,将单独的器件放入HF溶液中浸泡,将氧化层去除掉,释放后器件的可动结构将变得可以自由活动。之后将器件依次经过水和酒精,最后置于热板上烘干去除器件表面和内部的液体。至此,二自由度弱耦合谐振式加速度计芯片基于SOI单面刻蚀工艺的加工全部完成。

3 SOI工艺对模态局部化加速度计的影响

3.1 粘附对模态局部化加速度计的影响

在图3所示的工艺中,当器件层的结构刻蚀到氧化层后[图3(e)],需要将可动结构固定在基底层的氧化层去除掉。一般的方法是,将器件放入HF溶液中,待HF将氧化层去除后,将器件依次经过水和酒精。此时,在器件层与基底层之间存在液体表面张力。最后将器件置于热板上烘干去除表面和内部的液体。在烘干过程中,在液体表面张力的作用下,器件层会向基底层靠近,若表面张力过大会使器件层与基底层接触。接触后,在器件层与基底层之间会存在范德华力与氢键的共同作用力,该合力会将器件层吸附于基底层,若该合力大于器件层向上回复的弹性力,器件层将会永久粘附于基底层,传感器将会失效。

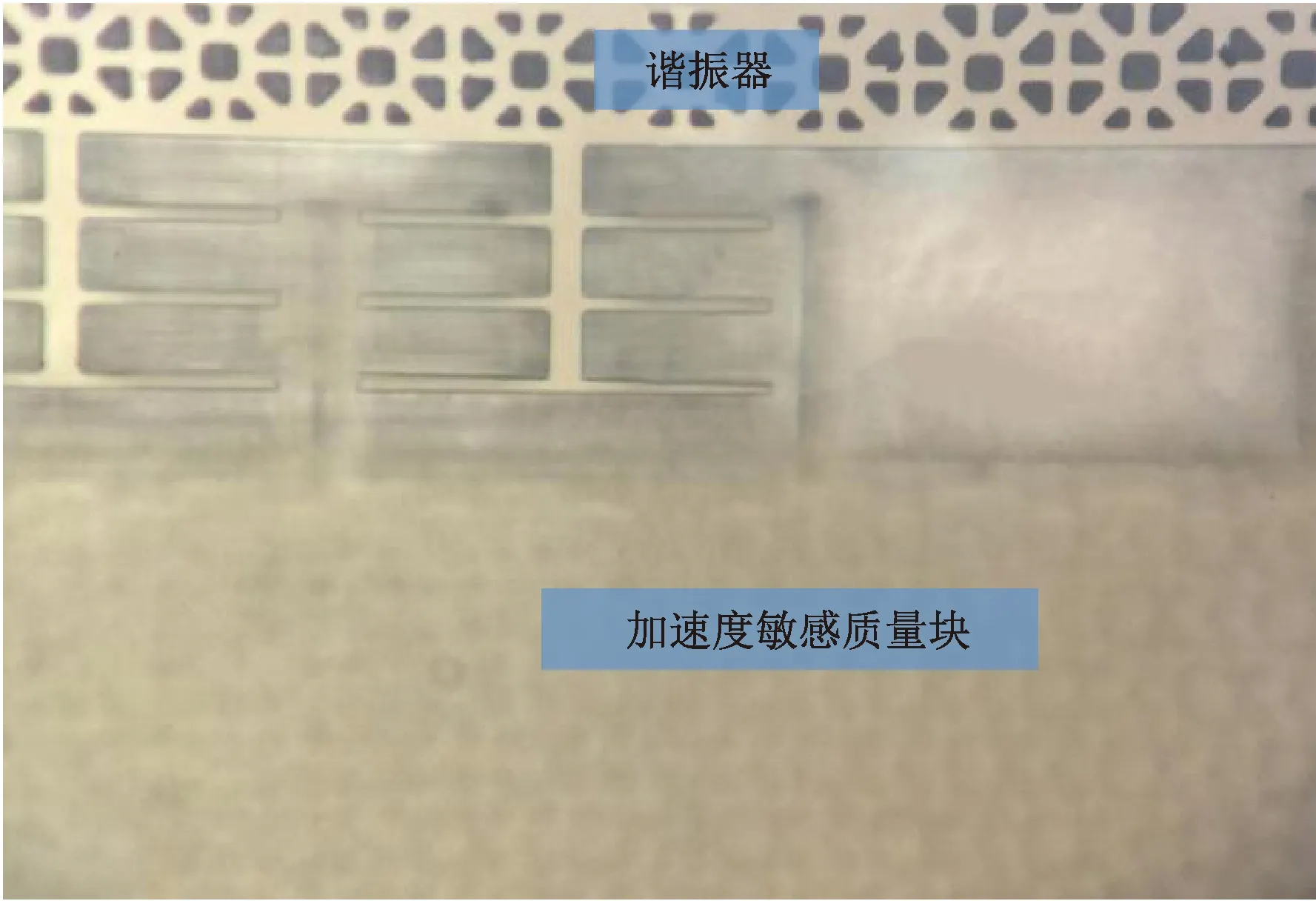

由以上分析可知,减小液体的表面张力或者增大器件向上回复的弹性力可以减小器件粘附的风险。由于水的表面张力较大,可用张力较小的溶液替换水溶液。由于酒精、异丙醇等溶液的表面张力是水溶液的约1/3,在本文中,将器件置于水中后置于酒精中,从而将水溶液置换掉,最终达到减小液体表面张力的目的。即使经过多次的释放,器件层仍非常容易粘附于基底。加速度计在显微镜下的图像如图4所示,谐振器部分与惯性质量块部分不在同一高度,由于惯性质量块粘附于基底,高度低于谐振器,因此显得比较模糊。图4中模态局部化加速度计弱耦合谐振器Z轴的刚度为1 014 N/m,为保证一定的加速度计的灵敏度,惯性质量块Z轴的刚度一般较小,图4中惯性质量块的Z轴的刚度为241.43 N/m,因此在Z轴的弹性恢复力较小,最终导致惯性质量块粘附于基底层。可通过增大惯性质量块Z轴的刚度以降低粘附的风险,对于器件层厚度一定的情况下,仅能通过减小梁的长度增加Z轴的刚度,而减小梁的长度会降低惯性质量块敏感加速度的灵敏度,最终导致加速度计的灵敏度减小。若惯性质量块发生粘附,将导致加速度计失效无法工作。

图4 惯性质量块粘附于基底Fig.4 The proof mass is adhered to the base layer

3.2 根切对模态局部化加速度计的影响

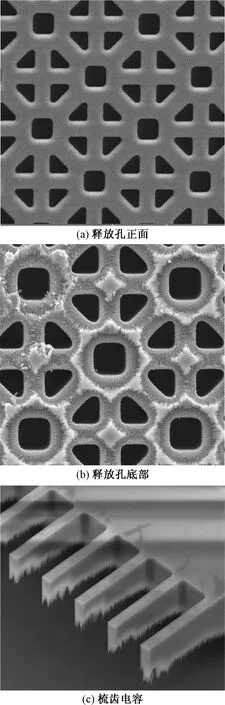

在本文中采用等离子刻蚀工艺对硅进行刻蚀,在等离子刻蚀工艺中小线宽的刻蚀速率要小于大线宽的刻蚀速率,即深宽比越大的线条刻蚀起来越慢。这是因为随着沟槽深度的增加,当沟槽较窄时,刻蚀气体电离生成的带电离子及自由基到达沟槽底部越为困难,因此刻蚀速率就越慢。因此,对于具有不同线条宽度的刻蚀区域,宽度较宽的槽会最先被刻蚀到SOI硅片中的二氧化硅层。由于此时窄线条的区域仍未被刻蚀到氧化层,因此,宽槽还将被继续刻蚀。由于氧化层不导电,进入宽槽底部的带电离子会持续在宽槽底部积累,直到达到饱和。到达饱和后,继续进入的带电离子会在静电力的作用下与宽槽底部的侧壁发生化学反应,从而导致了宽槽底部的横向刻蚀,该现象为footing效应,也称为根切,如图5所示。

图5 Footing效应的形成过程Fig.5 Formation process of footing effect

当沟槽的深宽比小于2时,footing效应并不明显[13-14]。在模态局部化加速度计的工艺中采用干法释放的方法将大面积区域的质量块与氧化层分离,在设计释放孔时,孔与孔的间距小于10 μm,即深宽比大于2,利用footing效应对底部结构的横向刻蚀使得大面积区域的质量块与氧化层脱离。刻蚀完成后释放孔正面与底部的形貌分别如图6(a)与图6(b)所示,刻蚀完成后的释放孔底部并不平整并且出现了较多毛刺。由于梳齿电容的间距为2~2.5 μm,深宽比远大于2,因此底部毛刺的情况对于梳齿电容结构更加严重,如图6(c)所示。

图6 加工结果Fig.6 Fabrication results

由于弹性梁周围间隙较大,深宽比远小于2,因此footing效应对弹性梁的影响并不大,影响主要集中在梳齿电容及释放孔区域。footing效应对底部结构的横向刻蚀将直接导致释放孔及梳齿电容的厚度减小,从而使得质量减小。质量减小会改变单个谐振器的谐振频率,但对于由多个谐振器组成的弱耦合谐振器,造成的影响会更加严重。根据图6(b),释放孔底部得形貌及其不平整且不规则,并且释放孔区域的质量占据了整个谐振器质量的一半以上,因此释放孔质量的损失对于每个谐振器造成的影响会有差别,从而造成了谐振器之间质量参数的不匹配。

模态局部化加速度计是通过改变谐振器刚度以敏感外界加速度,而谐振器之间的质量差异同样可以被作为扰动量输入到弱耦合谐振器系统中,从而引发模态局部化现象,因此弱耦合谐振器既是刚度传感器也是质量传感器。因此,由footing效应造成的谐振器之间质量的差异可以看作成一个天然的质量扰动输入到弱耦合谐振器系统中,这个质量扰动会打破理想状态下谐振器中能量均衡分布的状态,使得谐振器的幅频特性会发生变化。假设谐振器之间由加工误差造成的质量差异为Δm,此时二自由度弱耦合谐振器系统的振动方程变为

(2)

此时,系统的一、二阶模态的振幅比为

(3)

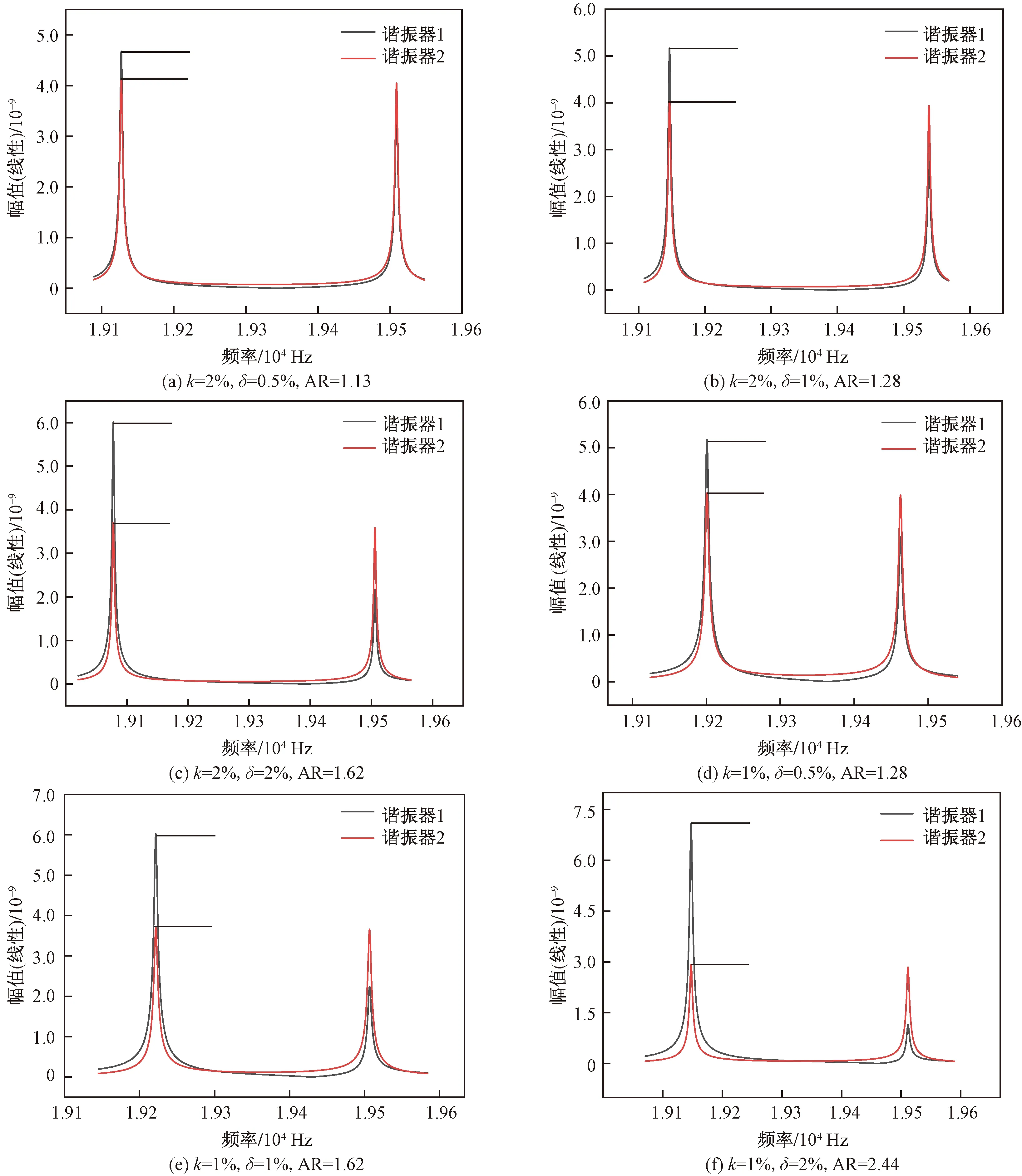

式(3)中:κ=kc/k,δ=Δm/m。根据式(3),受质量扰动δ的影响,谐振器之间的振幅不再相等,通过系统的幅频响应可以更直观地观察质量扰动对系统振幅比的影响。二自由度弱耦合谐振器在不同谐振器质量差异下的幅频响应如图7所示,以一阶模态下的幅值比来分析质量差异对弱耦合谐振器幅频特性造成的影响。当耦合系数k=2%时,随着质量差异δ从0.5%增加到2%,幅值比从1.13增加到1.62,相对于质量的相对灵敏度为32.67;当耦合系数k=1%时,随着质量差异从0.5%增加到2%,幅值比AR从1.28增加到2.44,相对于质量的相对灵敏度为77.33。因此,随着质量差异的增大,幅值比也随之增大,并且耦合系数越小的弱耦合谐振器其幅值比相对于质量变化的灵敏度越大。

根据图7,随着谐振器间质量差异的增大,弱耦合谐振器初始工作点从理想情况的1不断增大,即造成了初始工作点的漂移,表明其中一个谐振器的振幅不断减小,从而减小了传感器的工作范围。当检测电路的噪声大于谐振器的输出信号时,该谐振器的振幅无法检测,从而导致传感器在初始状态下无法工作。灵敏度更大的三自由度或四自由度弱耦合谐振器受此影响更为严重。因此,footing效应会极大增加弱耦合谐振器信号检测的难度。

图7 弱耦合谐振器的幅频响应Fig.7 The magnitude-frequency responses of WCRs

4 结论

对基于单面刻蚀的SOI工艺的二自由度模态局部化加速度计加工技术进行了分析,该工艺流程简单,加工效率高。但是,在释放氧化层时由于液体张力的存在极易使得器件层与基底层发生粘附,导致器件失效。另外,在刻蚀过程中由于氧化层的存在会导致小间隙区域结构的底部出现footing效应,导致谐振器之间产生质量差异,从而改变了加速度计的初始幅值比,使得其中一个谐振器的振幅大幅减小,增加了信号检测的难度。因此,为避免此两种现象对模态局部化加速度计的影响可采用基于背腔刻蚀的SOI工艺或SOG(silicon on glass)工艺对模态局部化加速度计进行加工。