机电式飞轮车辆能量管理策略

张 锡, 张铁柱, 孙宾宾, 冯 超, 孟令菊

(山东理工大学交通与车辆工程学院, 淄博 255049)

飞轮储能具有效率高(达90%)、响应速度快(数毫秒)、瞬时功率大、使用寿命长(10万次循环以上)、环境影响小等诸多优点[1],因此广泛应用于风力发电与航天领域[2]。将飞轮储能作为附加动力源[3],利用其高功率的优势,配合新能源车辆的动力电池高能量密度的特点,用以提高车辆的经济性、动力性。

采用复合能源系统方案可实现对负载所需功率的分流[4],机电式飞轮系统可在车辆需要大功率时,分担电机所需要输出的功率,起到了削峰填谷的作用[5]。2008年,英国Flybrid公司机械式飞轮系统,最大功率达60 kW,最大储能量为40 kJ[6]。2012年,海科公司成功研制出新一代飞轮动力系统[7],飞轮采用钢制材料,运行在大气环境中,能量传输效率超过70%,提高了能量利用率和经济性[8]。但是由于将机电式飞轮系统与驱动电机集成使用[9],导致在制动能量回收时驱动电机不能参与,以至于造成了整体的效率偏低。

现研究搭载新型机电式飞轮系统的新能源双轴四驱车辆,通过模糊控制的方法,协调控制机电式飞轮系统和驱动电机,在保证车辆能够准确地执行驾驶员动力需求的前提下,使此三者在车辆驱动和制动能量回收的过程中,可以更好工作在各自的高效区间,充分利用机电式飞轮系统效率高、响应快、功率密度大的特点,使其在制动时优先回收能量,驱动时优先释放能量,并且影响控制电机的转速尽可能地保持在高效区间工作,以此达到更优的经济性和动力性的目的。

1 机电式飞轮系统车辆设计

1.1 机电式飞轮系统车辆结构

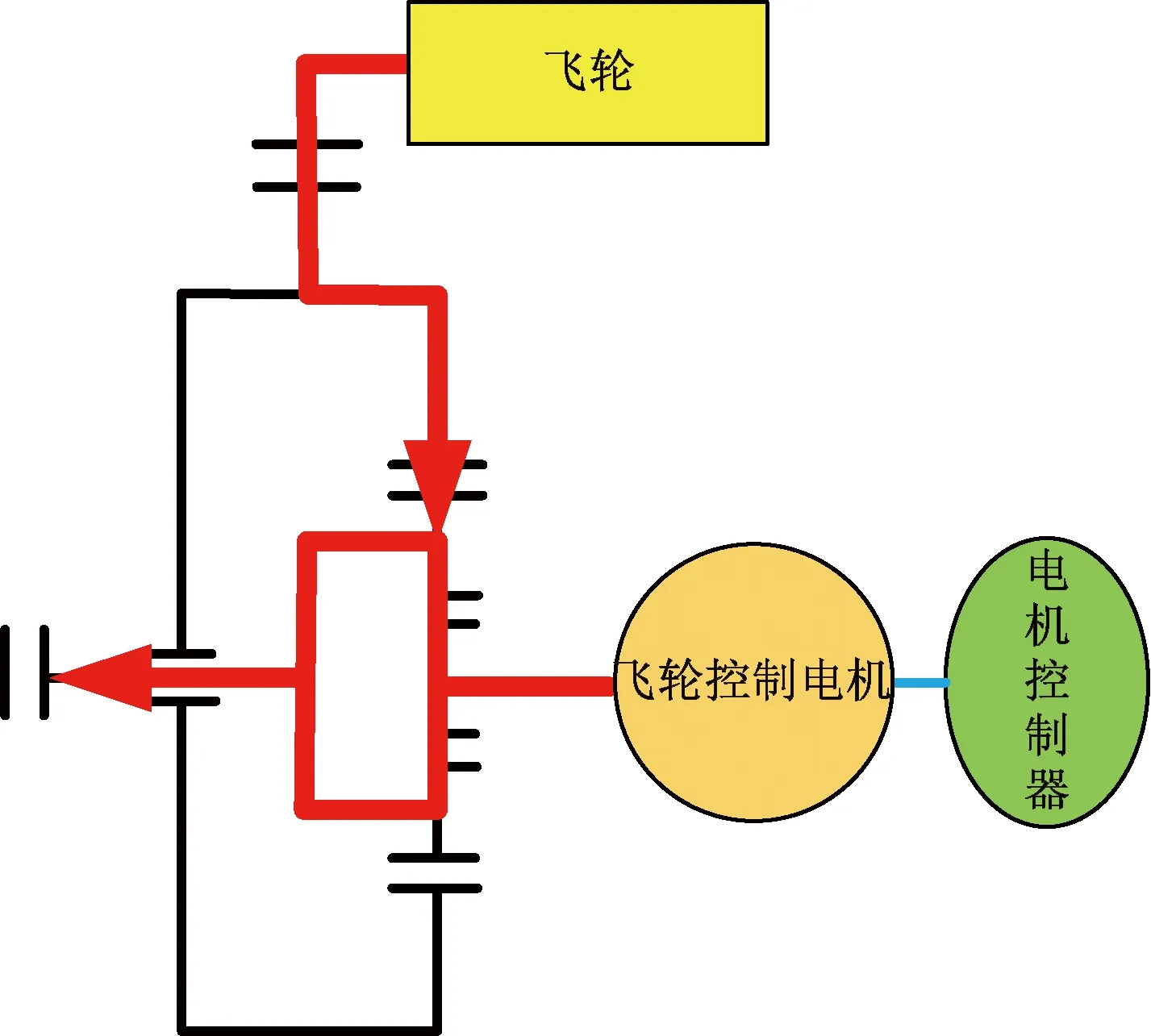

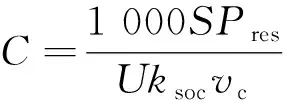

本文中研究的机电式飞轮系统车辆,主要由电池、飞轮控制电机、驱动电机、电机控制器、行星齿轮机构和飞轮组成,如图1所示。行星齿轮机构的太阳轮直接与飞轮控制电机相连,齿圈通过加速齿轮与飞轮的轴相连,行星架作为飞轮系统的输出部件连接主减速器。

图1 机电式飞轮系统车辆结构Fig.1 Electromechanical flywheel vehicle structure

1.2 机电式飞轮系统工作原理

起步加速阶段,车辆由静止开始起步加速,飞轮控制电机工作在电动机状态,提供正扭矩。飞轮在初始状态下转速为0,由于单向锁止机构的限制,飞轮反向转动锁止,对应行星齿轮机构为齿圈锁止,扭矩经太阳轮输入,行星齿轮放大1+k倍后由行星架输出,如图2所示。

匀速行驶阶段,车辆完成起步加速后,以某一车速匀速行驶,此时飞轮系统的工作原理与起步加速阶段相同,如图2所示。

图2 机电式飞轮系统起步、匀速阶段Fig.2 Electromechanical flywheel system at the start and constant speed stage

制动减速阶段,当车辆开始减速时,飞轮控制电机工作在发电机状态,回收制动能量并提供负扭矩,行星齿轮机构将该负扭矩分流,一部分放大1+k倍后经行星架输出,为车辆提供制动扭矩,一部分放大k倍后经齿圈和加速齿轮输出,作用在飞轮上,使飞轮加速转动。受到太阳轮、行星架、齿圈的转速关系限制,车辆减速至停车之前,控制电机的转速将先降低至0,此时车辆继续减速,控制电机仍提供负扭矩,其也进入负转速区间,控制电机将加速运行,并且工作在电动机状态。飞轮转速持续升高,直到设计的最高转速,回收的制动能量一部分由发电机转化为电能,储存到车辆的动力电池中,另一部分以飞轮旋转的机械能储存起来,如图3所示。

图3 机电式飞轮系统制动阶段Fig.3 Braking stage of electromechanical flywheel system

驻车阶段,车辆停止,即行星架保持静止;经过制动能量回收阶段,飞轮保持一定的速度旋转,即齿圈以一定的速度旋转。由于行星齿轮各部件之间转速关系的约束,太阳轮以一定的速度反向旋转,即飞轮控制电机以一定的速度反向空转。

再加速阶段,经过制动能量回收阶段,飞轮以一定的转速运行,此时,飞轮控制电机提供正扭矩;飞轮也提供正扭矩,飞轮提供的正扭矩经减速齿轮放大后作用在齿圈上,行星齿轮机构将飞轮和电机提供的正扭矩耦合并放大1+k倍后,由行星架输出。电机和飞轮共同提供了车辆加速所需的扭矩,如图4所示。

图4 机电式飞轮系统再加速阶段Fig.4 Re-acceleration phase of electromechanical flywheel system

机电式飞轮系统工作在任一阶段,飞轮、控制电机和行星架的转速都必须满足关系式

(1)

式(1)中:Ts为太阳轮扭矩;Tr为齿圈扭矩;Tc为行星架扭矩;k为齿圈与太阳轮的齿数比。

同时,此三者也必然满足行星齿轮系统的扭矩公式,即

ns+knr=(1+k)nc

(2)

式(2)中:ns为太阳轮转速;nr为齿圈转速;nc为行星架转速。

总而言之,行星齿轮机构将飞轮控制电机和飞轮的转速与车辆车速解耦,在保证车速可精确控制的前提下,使飞轮能以较高的旋转速度储存车辆的制动能量;车辆需要加速时,行星齿轮机构将控制电机和飞轮输出的扭矩耦合,共同作用在行星架上,提供车辆加速需要的扭矩。

2 机电式飞轮系统及车辆建模

2.1 机电式飞轮系统结构

根据动能定理可得,车辆以一定的车速制动至停车消耗的总能量为

(3)

式(3)中:ΔE为制动过程消耗的总能量;E0为车辆制动初始时的动能;E1为制动结束时的动能;v0为制动初始时的车速;v1为制动结束时的车速;m为车辆的质量。

通常认为可回收利用的制动能量不足制动消耗总能量的30%,机电式飞轮系统置于车辆的前轴,驱动电机置于车辆的后轴,两者共同参与制动能量回收,分配到前轴的制动力将由控制电机和飞轮共同回收,飞轮可储存的能量为

(4)

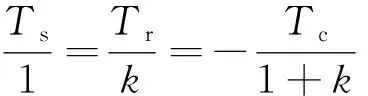

式(4)中:Ef为飞轮的最大储能量;I为飞轮的转动惯量,kg/m2;ωmax和ωmin分别为飞轮的最大旋转角速度和最小旋转角速度,rad/s。

由式(4)可知,在飞轮最大转速一定时,飞轮的最大储能量与飞轮最大外径R成4次方的关系,与飞轮高度呈线性关系。所以在设计飞轮时,将飞轮最大外径在允许的范围内尽可能做到最大,以尽可能降低飞轮质量,选择飞轮轴的材料为45号钢,轮毂为7075铝合金,转子为碳纤维T700材料。飞轮主要的参数如表1所示。

表1 飞轮主要参数

飞轮作为转速达到20 000 r/min的高速旋转部件,对其结构强度提出了较高的要求,而碳纤维是各向异性材料,径向许用应力远小于纵向,通过Workbench软件分析对飞轮进行了径向应力分析。如图5所示。首先,飞轮径向等效应力最大处出现在轮毂内径与轮毂盘的接触处,为123.25 MPa。其次,100~140 mm为碳纤维材料的飞轮转子,飞轮转子上的最大等效应力出现在半径长度100 mm处,为17.1 MPa。本文中选用的盘式轮毂飞轮结构,各构件均满足选用材料的强度要求,且其等效应力达到2倍安全系数以上。说明飞轮结构设计合理,结构强度符合要求。最终设计完成的飞轮三维模型如图6所示。

图5 飞轮径向应力分析Fig.5 Flywheel stress analysis

图6 飞轮结构Fig.6 Flywheel structure

2.2 控制电机与电池参数匹配

控制电机要实现驱动、制动能量回收、调节飞轮转速的功能,这要求控制电机需要有响应迅速、控制精确、有较高的工作效率和较大高效的工作区间,在飞轮转速升高车速下降的工作状态时,控制电机在负转速区间工作,这要求控制电机在4个象限都可以工作。

电池是电动汽车参数匹配的被动部件,在对其进行参数匹配时,主要考虑电池的功率和容量。首先,电池的功率要满足电机的峰值功率,即

(5)

式(5)中:Pbat为电池的最大功率;ηbat为电池的效率;Pcm,max为控制电机的峰值功率;Pdm,max为驱动电机的峰值功率。

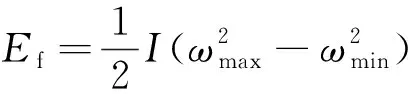

满足续航里程的电池组容量C为

(6)

式(6)中:S为设计的续驶里程;Pres为阻力功率;U为电池组的电压;ksoc为电池组的有效放电系数;vc为假设的恒定车速。

从式(6)可以看出,若是增大电池组的放电系数ksoc,在电池容量不变的情况下可以增加车辆的续航里程,但是放电深度的增加必然会减少电池使用寿命。虽然增加电池组的容量C,可以增加续航里程,但是会带来成本上升、汽车整备质量增加的问题。

同时,电池组对其充放电的电流有一定的限制,充电电流或者放电电流过大会造成电池组温度的异常升高,降低电池组的安全性和使用寿命,一般将电池组的最大充放电电流限制为3C~5C。

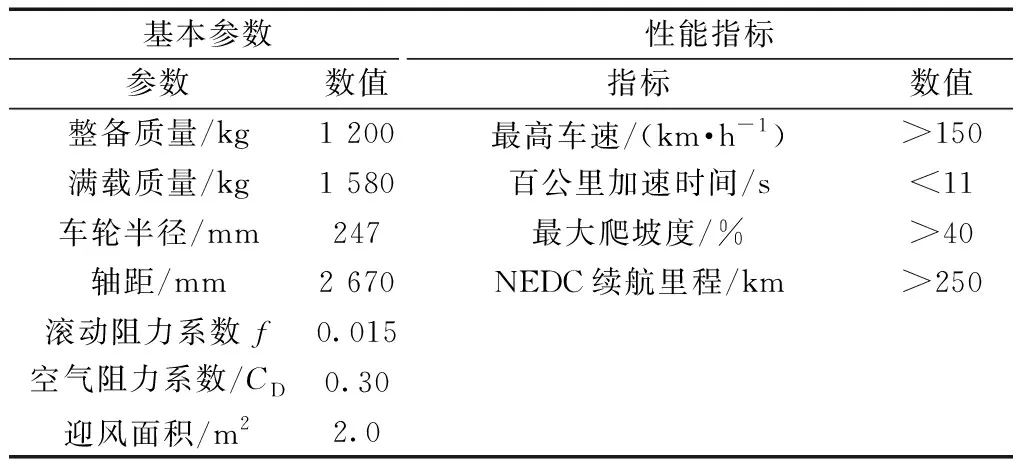

综合考虑电机的功率、电池组的容量、功率和成本等因素,其参数如表2所示。机电式飞轮车辆基本参数与性能参数如表3所示。

表2 控制电机与电池基本参数

表3 车辆基本参数与性能指标

2.3 机电式飞轮系统车辆结构

在飞轮控制电机的基础上,需要设置一个驱动电机,以满足车辆的动力性要求。在车辆制动时,随制动强度的增加,载荷会逐渐由后轴向前轴转移,将飞轮系统布置在车辆前轴,将驱动电机布置在车辆后轴,充分利用机电式飞轮系统效率高、寿命长、可快速充放能的优势,使其在前轴尽可能多的回收制动能量,提高车辆的经济性。通过CRUISE建立机电式飞轮系统车辆仿真模型,Simulink建立机电式飞轮车辆能量管理策略模型,然后通过CRUISE与Simulink建立联合仿真平台。CRUISE模型如图7(a)所示。同时建立作为对照组的双电机四驱车辆,其CRUISE模型如图7(b)所示。

图7 机电式飞轮车辆与双电机四驱车辆模型Fig.7 Electromechanical flywheel vehicle and dual-motor four-wheel drive vehicle model

3 基于模糊控制的能量管理策略

模糊控制是智能控制的一种,它是建立在模糊集合论、模糊语言变量及模糊逻辑推理基础上的控制理论[10],主要解决复杂非线性问题、难以建立数学模型以及存在不确定干扰因素的多输入多输出系统的控制问题[11]。由于模糊系统结构相对简单,模糊规则易于理解,其规则通常是人类经验累积的总结,而且运行稳定性较好,所以目前模糊逻辑控制技术广泛应用工业领域[12]。

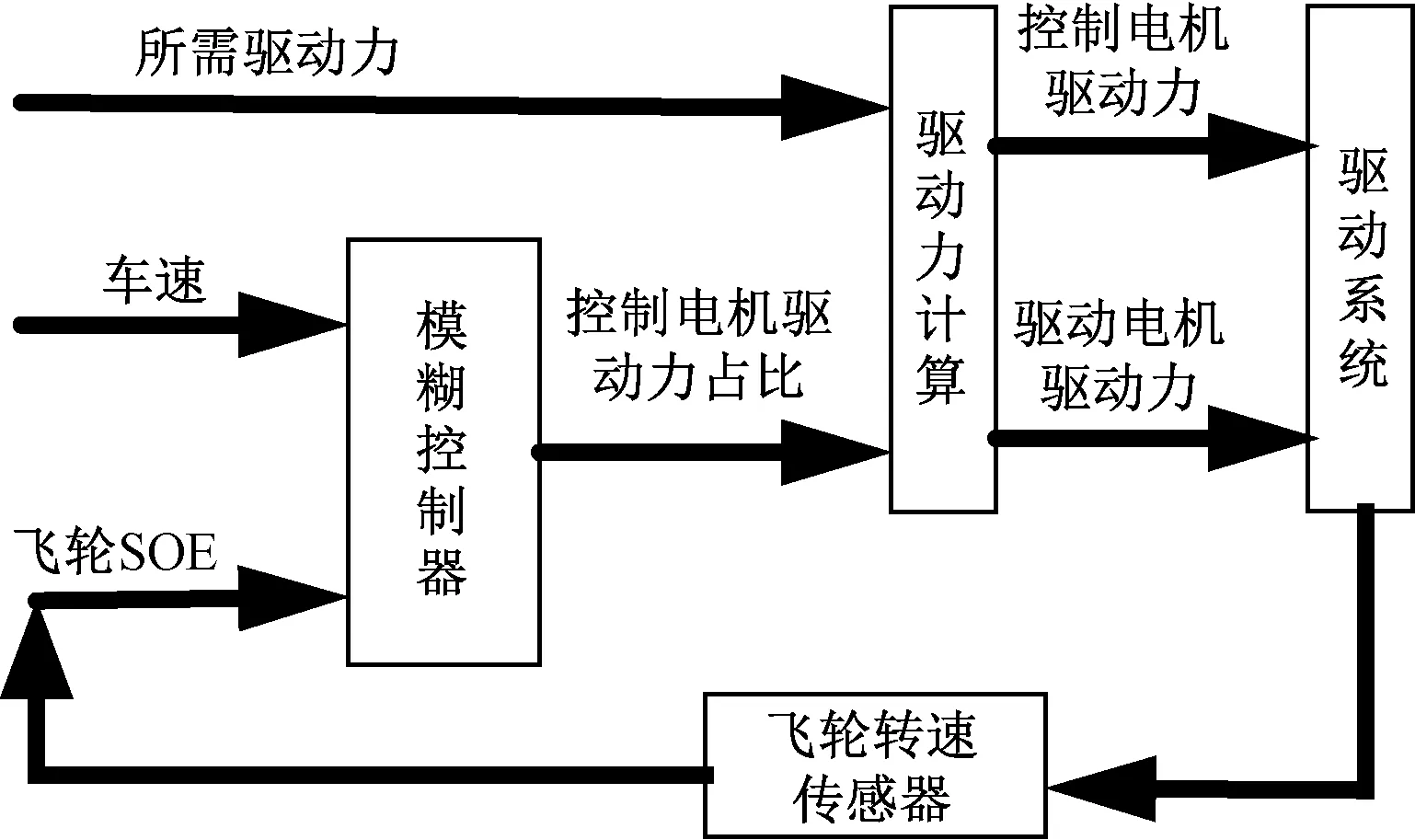

3.1 驱动模式的模糊控制器结构

如图8所示,此结构主要由两个模块组成。第一个为模糊控制器模块,双输入分别为车速和飞轮能量状态(state of energy,SOE),单输出为飞轮控制电机驱动力占总需求驱动力的比例。第二个为驱动力计算模块,根据驾驶员踩下的加速踏板行程,计算出整车所需的驱动扭矩,并与飞轮控制电机驱动扭矩所占比例计算出飞轮控制电机和驱动电机各自的驱动扭矩。

图8 驱动模式模糊控制结构Fig.8 Drive mode fuzzy control structure

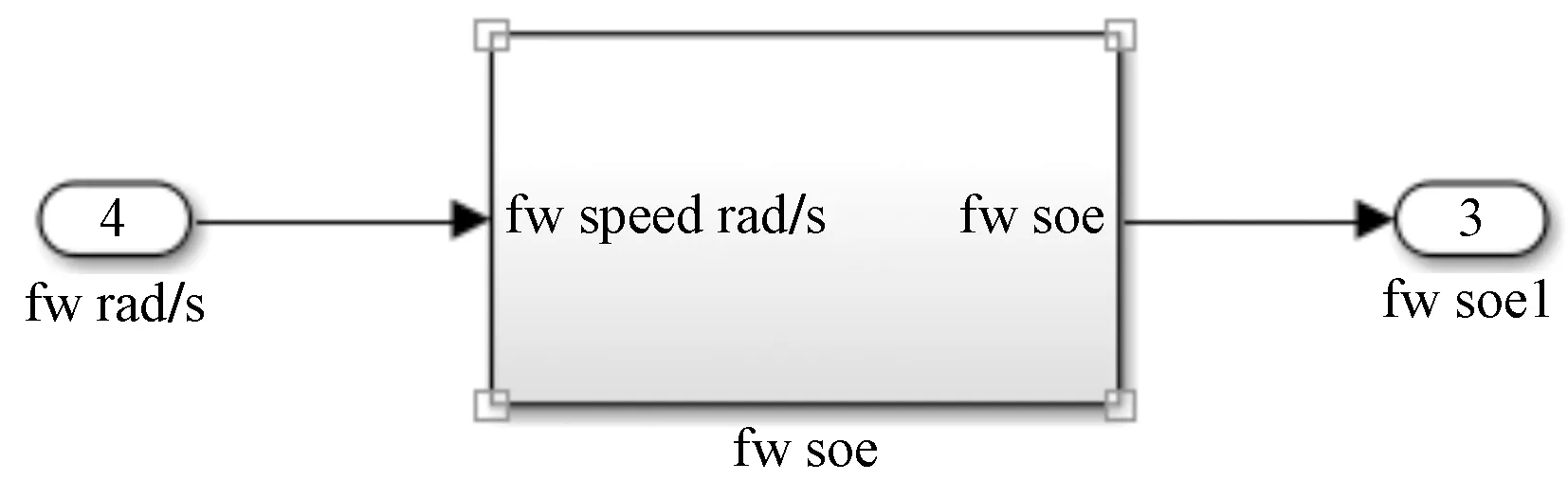

飞轮的SOE是影响驱动力分配的重要指标,计算式为

(7)

式(7)中:ω为飞轮的旋转角速度,rad/s,在MATLAB-Simulink中的计算如图9所示。

图9 飞轮SOE计算Fig.9 Flywheel SOE calculation

如图10所示,驱动时,机电式飞轮系统优先释放能量,既利用了飞轮快速充放能的优点,也可以为飞轮回收制动能量做好准备。机电式飞轮系统和前车轴的转速虽由行星齿轮机构解耦,但是太阳轮、行星架和齿圈三者的转速仍保持一定的关系,所以车速作为模糊控制器的一项重要参数。飞轮SOE高于0.75,则驱动电机占总转矩的比例可以达到0.8,此时飞轮的转速较高,需要快速地释放能量降低转速;但是,当飞轮的SOE低于0.15时,飞轮的转速已经不足1 500 r/min,如果继续大转矩释放能量,飞轮转速迅速降低至0的瞬间被单向锁止机构锁死,但由于转速快,会对系统产生冲击,所以在飞轮SOE低于0.15后,让飞轮以较小的转矩释放能量,其转速下降也相对较慢,减小了飞轮被锁死时对系统的冲击。

3.2 制动能量回收的模糊控制器结构

制动性作为车辆主要的性能之一,直接影响到车辆的安全[13]。充分考虑到制动时车辆的稳定性,并且将再生制动和摩擦制动有效的结合,才能得到一个安全可靠的制动系统[14]。

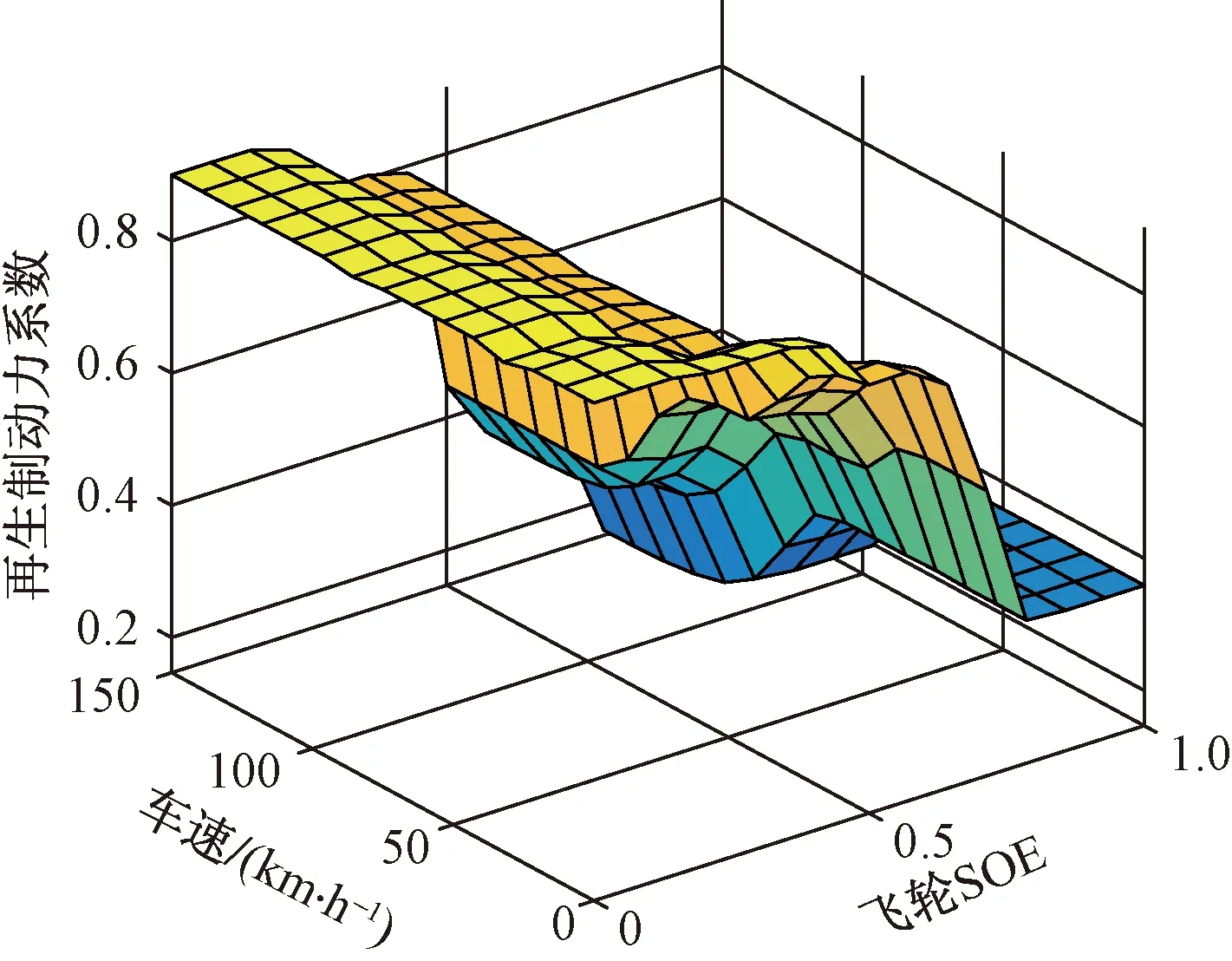

如图11所示,本文设计的机电式飞轮车辆制动系统有两部分组成,一部分通过两个输入一个输出的模糊控制器实现了前后轴制动力的分配,首先保证了制动的安全性和车辆的行驶稳定性。模糊控制器的输入为飞轮SOE和制动强度Z,输出为前轴制动力的占比。飞轮的SOE较低时,飞轮有足够的余量回收能量,在联合国欧洲经济委员会(Economic Commission of Europe, ECE)汽车法规,(简称“制动法规”)和理想制动力分配曲线的限制下,尽可能地将制动力矩分配给前轴。当车辆的制动强度高时,分配前后轴制动力应首先考虑制动安全性,使前后轴制动力分配曲线始终位于理想制动力分配曲线的下方。

图11 制动模式模糊控制结构Fig.11 Fuzzy control structure of braking mode

第一个模糊控制器保证了制动的安全性之后,第二个模糊控制器利用飞轮输入和输出均为机械能,回收的能量不经过形式的转化,效率高的优点,尽可能使飞轮优先回收制动能量。飞轮SOE、电池荷电状态(state of charge,SOC)和车速作为第二个模糊控制器的3个输入,飞轮控制电机再生制动力占比作为输出。其模糊控制曲面如图12所示。

图12 制动能量再生模糊控制曲面Fig.12 Fuzzy control surface for braking energy regeneration

此曲面直观地反映了模糊控制规则,符合最大程度利用机电式飞轮系统削峰填谷的设计思路。

4 仿真结果与分析

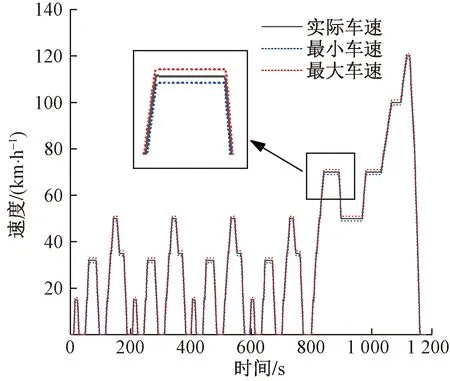

根据机电式飞轮系统的模糊控制策略,通过CRUISE与MATLAB-Simulink对整车进行联合仿真,将NEDC工况作为仿真工况,以验证飞轮系统和模糊控制策略的可行性。如图13可以清晰地看出,车辆的实际车速能够比较稳定的跟随理想车速曲线,其说明机电式飞轮车辆模糊控制策略比较正确的解释了驾驶员意图,同时对双电机的扭矩分配和飞轮能量的充放进行了合适的控制,使得车辆能够准确地按照驾驶员的意图行驶。

图13 NEDC工况Fig.13 NEDC operating conditions

由图14(a)可知,正扭矩使飞轮转速增加并存储能量,负扭矩使飞轮转速降低并释放能量。当车辆第一次起步加速时,飞轮控制电机发出正扭矩,此时飞轮受到负扭矩的作用,由于飞轮没有回收能量,其转速为0,单向锁止机构防止飞轮负方向旋转,使飞轮控制电机的扭矩经行星齿轮机构放大后传递到驱动轴。

如图14(b)所示,车辆减速,控制电机发出负扭矩,转速降低,飞轮受到正扭矩的作用,转速迅速增加,将一部分制动能量以旋转的机械能储存起来。在车辆持续制动的过程中,控制电机持续发出正扭矩,转速逐渐降低,在车辆减速至0之前,其转速经过零点,开始反向加速转动。车辆减速至0停止时,飞轮保持高速旋转储存能量,控制电机保持负转速空转。车辆再次加速,控制电机发出正扭矩,负转速逐渐降低,飞轮同时释放能量,转速降低,在模糊控制的控制策略中,飞轮释放能量的优先级最高,所以NEDC工况中多数加速情况下,飞轮都充分释放了能量,直至转速降低为0。

从飞轮回收制动能量方面看,对比图13与图14(a),车速由50 km/h制动减速至停车,飞轮回收制动能量,转速从0加速至20 000 r/min,达到了设计的最高转速,由此可知,行星齿轮机构与飞轮传动比齿轮传动设置合理,充分利用飞轮系统可快速、深度充放能的特点,提高飞轮回收的能量。

从飞轮提供的扭矩方面考虑,飞轮释放能量时,扭矩的大小多集中在10 N·m,经过传动齿轮传递到齿圈上的扭矩已经达到50 N·m,此扭矩再经行星齿轮机构与电机提供的扭矩耦合后共同作为车辆的驱动力,提高了车辆的动力性。

如图15可知,在NEDC工况下,行星齿轮机构中太阳轮、行星架、齿圈的转速关系,各部件分别对应了飞轮控制电机、车轮和飞轮的转速。可知:行星齿轮机构将车速与飞轮和控制电机的转速解耦,在控制电机调整飞轮转速的同时,保证了车辆可以遵循驾驶员的意图行驶,避免了飞轮转速对车速的影响;太阳轮转速范围在-10 000~10 000 r/min,符合控制电机转速的限制;行星架的转速始终跟随车速,且处于0~3 000 r/min的范围内,飞轮的转速在车辆减速时升高,加速时下降,在转速升高至最高设计转速后,车速继续降低,但是飞轮转速不再升高。说明飞轮系统协调控制合理,该系统与控制策略应用合适。

图15 行星齿轮机构转速Fig.15 Planetary gear mechanism speed

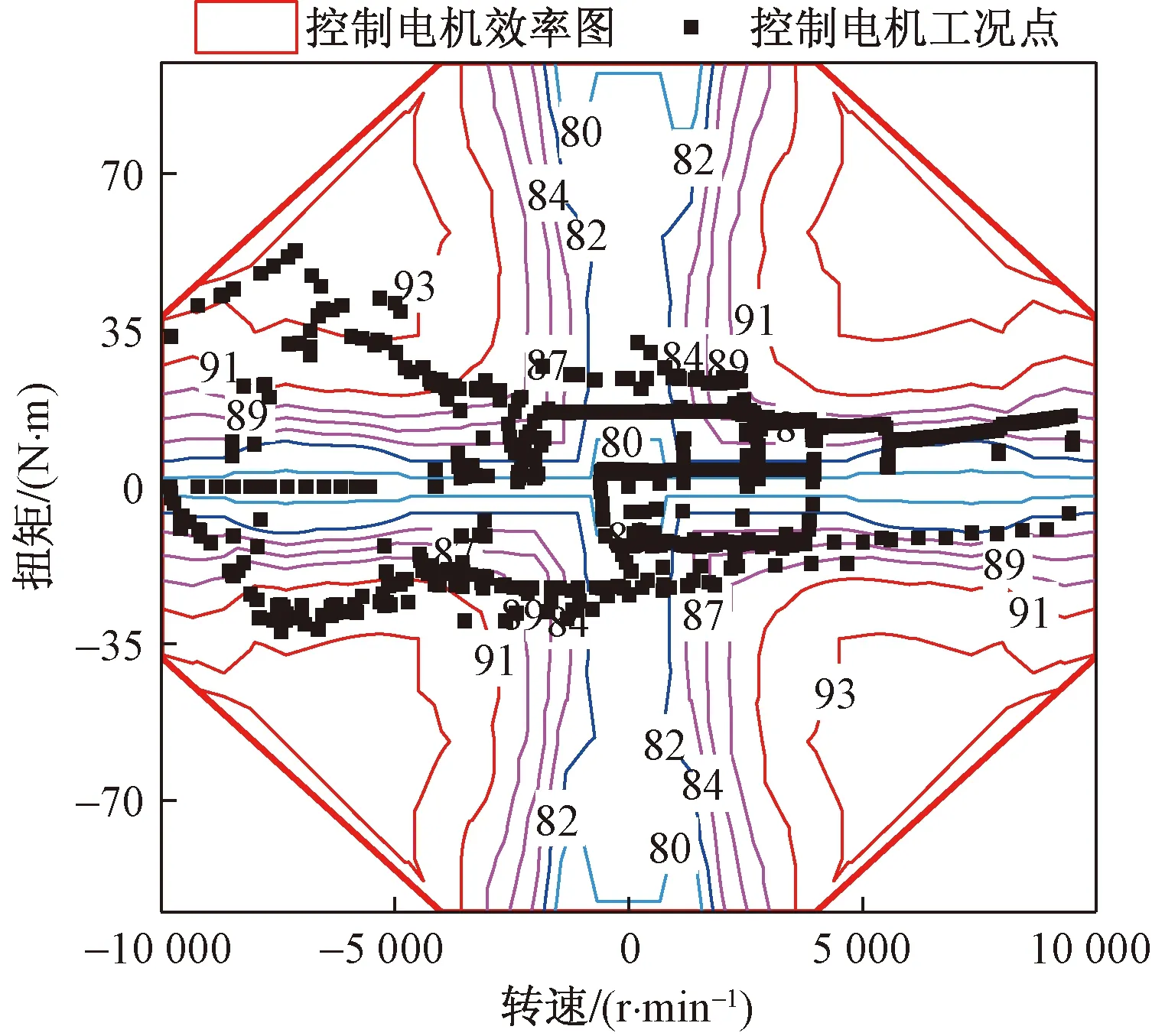

如图16所示,飞轮控制电机在4个象限中均有工作,与前文论述的工作模式一致。从第三象限看,控制电机为负转速、负扭矩,工作在电动机状态,并且其效率的分布多集中在85%~93%的高效率区间,以较高的效率回收制动能量。从第二象限看,控制电机为负转速、正扭矩,工作在发电机状态,并且其效率分布多集中在90%~93%的高效率区间,这说明在控制电机能在高效率区间回收能量。

图16 NEDC工况控制电机效率Fig.16 NEDC operating conditions control motor efficiency

将二三象限和一四象限对比来看,可以明显发现:控制电机在二三象限工作时,发出的扭矩的绝对值的大小要高于工作在一四象限,这充分体现了控制策略中飞轮优先回收能量,以及优先释放飞轮能量的控制逻辑。

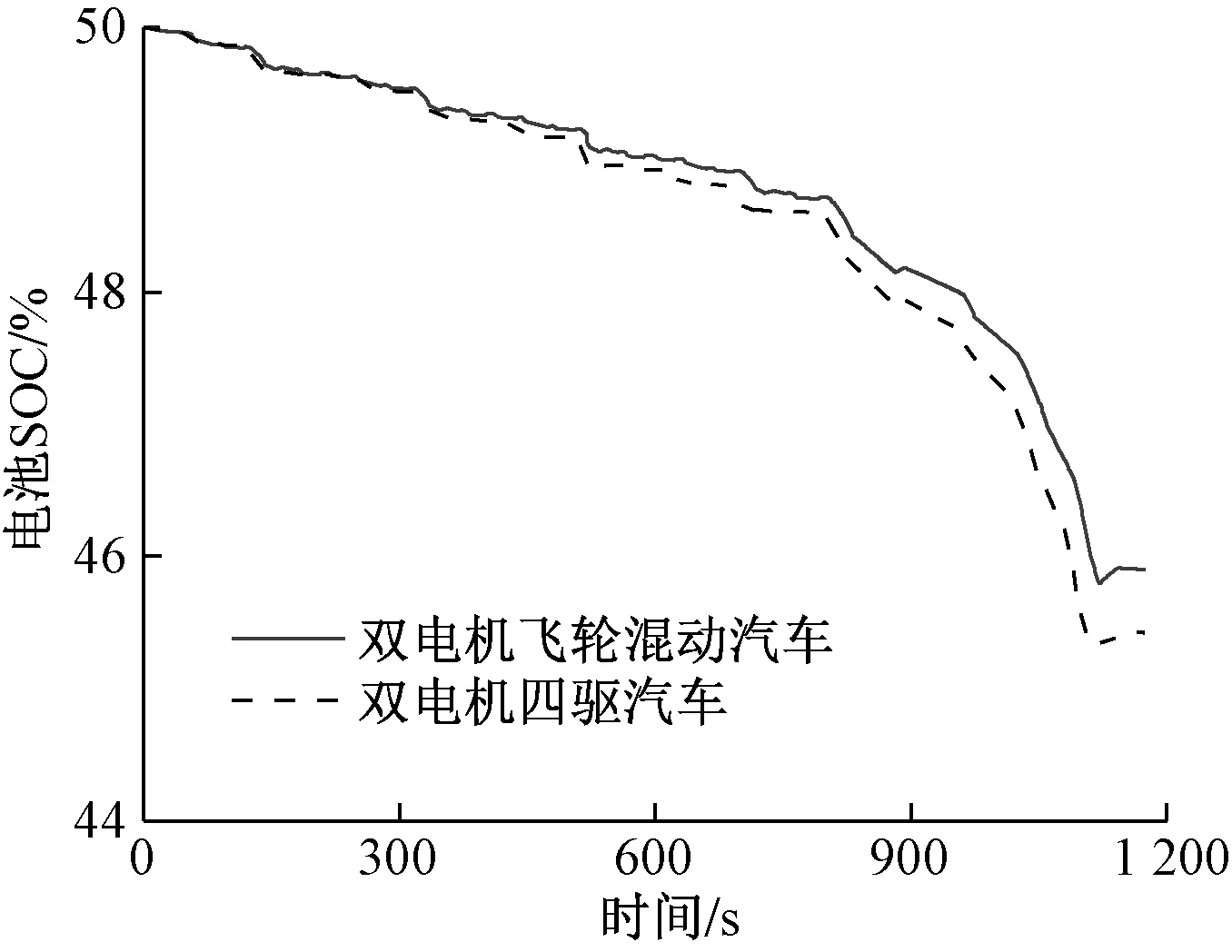

如图17所示,实线为机电式飞轮车辆的电池SOC,虚线为双电机四驱车辆的电池SOC,初始值均设置为50%。

图17 NEDC工况SOC对比Fig.17 NEDC operating condition SOC comparison

运行完一次NEDC工况,机电式飞轮车辆的电池SOC下降至45.89%,续航300 km;双电机四驱车辆的电池SOC下降至45.42%,续航273 km。可以得到:加装了机电式飞轮系统的车辆在NEDC工况下每百公里的电能消耗量比双电机四驱的车辆降低10.26%,续航由273 km提升至300 km。

5 结论

将机电式飞轮系统作为动力辅助系统的车辆,通过模糊控制的方法建立了驱动与制动能量回收的控制策略,并与双电机四驱车辆进行了经济性都比较,主要得出以下结论。

(1)在NEDC工况下,搭载了机电式飞轮系统的车辆比双电机四驱车辆续航增加了9%,如果将工况结束时飞轮回收的能量考虑在内,该车辆的经济性将更优。

(2)虽然机电式飞轮系统车辆的电机转速与车速解耦,但是基于模糊控制策略对扭矩控制,使车辆可以精确的按照驾驶员意图行驶,说明该系统结构合理,控制策略使用得当。

(3)控制电机在飞轮转速的影响下,其高频的工作区间由80%~90%更多的集中到了90%~94%的高效区间,增加了控制电机的效率。