2 m2竖炉炉壳退火工艺研制

齐永丰,赵 志,张晓阳,张 静

(沈冶重型装备(沈阳)有限责任公司,辽宁 沈阳 110027)

0 引言

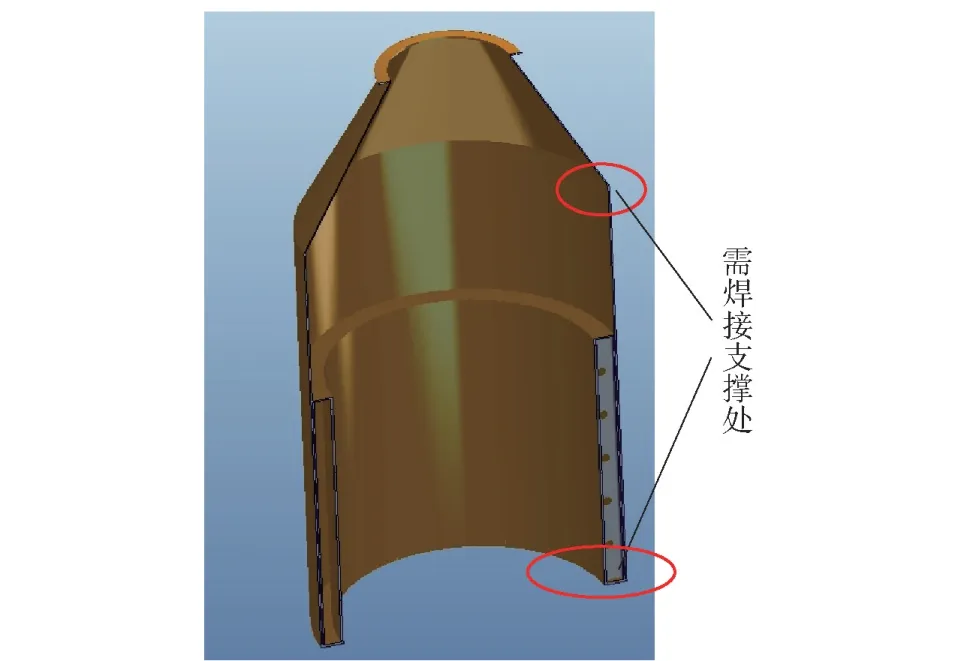

该2 m2竖炉为出口产品,沈冶公司系首次生产制造该产品。2 m2竖炉的关键部件为两段炉壳,炉壳下和炉壳上,材质为Q235B。炉壳下成锥形,由钢板水套作成水冷壁,由12 mm 厚和16 mm 厚的钢板卷制焊接而成,规格尺寸为Φ2 316/Φ1 980 ×3 000 mm,重量为5 240 kg,底部有18 个吹风孔和2 个通水孔,炉壳下示意图如图1 所示。炉壳上为直筒型,由钢板水套作成水冷壁,由12 mm 厚和16 mm 厚的钢板卷制焊接而成,规格尺寸为Φ2 316/Φ1 980 ×4 438 mm,重量为4 800 kg,炉壳上示意图如图2 所示,竖炉装配如图3 所示。

图1 炉壳下示意图

图2 炉壳上示意图

图3 竖炉装配示意图

炉壳的主要作用是承载砌砖体并承受砖体的膨胀力以保证其稳定性、承受炉内气体压力以及炉上部装料等设备的载荷、承受因冷却设施失效而产生的高额热应力及热疲劳,另外炉壳还要求有保证炉体密闭的作用,使有害气体不泄露、不污染环境[1],因此一般工程上都要求炉壳焊接后要进行退火处理消除焊接应力。由于炉壳下、炉壳上要与其它部件在现场进行对接,因此此类薄壁壳体类工件在退火中如何控制变形是过程控制的关键,它关系到该产品的生产周期、安装精度和使用寿命。

1 项目的技术关键

为保证该项目的顺利实施,要把握好以下几个技术关键点:

(1)通过对比履带式电加热片退火、沈冶公司进炉退火、外委进炉退火的优缺点,确定退火方式;

(2)沈冶公司从未尝试过12 mm 厚、16 mm 厚的薄壁筒体类工件的卧式进炉退火,通过首件试制确定筒内焊接支撑位置;

(3)装炉时为保持筒体摆放的稳定性,需制作托架,确定托架形式及摆放位置;

(4)设置好热处理参数,采取一系列防变形措施,控制产品的变形量,满足图纸技术要求;

(5)提高产品内在质量的同时保证生产周期。

2 项目的方案与实施

2.1 确定退火方式

通过对履带式电加热片退火、沈冶公司进炉退火、外委进炉退火的优缺点进行对比,选择合理的退火方式。

沈冶公司可采用的退火设备如下:①热处理车间H1100 台车式电阻炉:6 000(长) ×4 000(宽) ×2 700(高) mm;②铸造分公司燃气炉:7 000(长) ×4 500(宽) ×3 500(高) mm;③履带式电加热片。

炉壳下退火,对比履带式电加热片退火、热处理车间卧式进炉退火、铸造分公司立式进炉退火。对照表如表1 所示。

表1 炉壳下退火方式对照表

通过三种退火方式的对比可知,对于炉壳下,采用铸造分公司燃气炉立式退火效果好,变形小,操作简单,一炉可以处理3 件产品,可降低生产成本,吊装也比较方便、安全。

炉壳上退火,对比履带式电加热片退火、热处理车间卧式进炉退火、外委立式进炉退火。对照表如表2 所示。

表2 炉壳上退火方式对照表

成本计算:①履带退火,工时费:252 小时×3元/小时=756 元。电费:480 度×6 小时×0.5 元/度=1 440 元。共756 +1 440=2 196 元,其中未包括加热片,保温毡损耗费用;②热处理台车炉退火,工时费:96 小时×3 元/小时=288 元。电费:1 100度×3 小时×0.5 元/度=1 650 元。共288 +1 650=1 938 元,未包括炉子折旧费。③外委退火,0.7元/kg×4 880 kg=3 416 元,不包含运输费用。

通过三种退火方式的对比可知,对于炉壳上,采用热处理车间卧式进炉退火,退火质量能够保证,安排多件产品连续进炉退火,成本也能够得到有效控制。

2.2 制作合理的工装制具及采取防变形措施

炉壳下,采用铸造分公司燃气炉立式装炉退火,不需要采用任何工装制具,也不用焊支撑,只要装炉时垫平垫实即可。

炉壳上,采用热处理车间台车式电阻炉卧式装炉退火,需制作退火用托架,托架如图4 所示。炉壳上内部需焊法兰支撑,图5 为支撑位置示意图。装炉退火时,炉壳上摆放在托架上,需3 个托架,摆放位置如图6 所示。托架位置要与内部支撑位置对齐,保证壳体受力处内部有支撑。壳体装炉时,一定要垫平垫实,有缝隙处用楔铁垫好。

图4 炉壳上退火托架示意图

图5 炉壳上退火支撑位置示意图

图6 炉壳上退火托架摆放示意图

2.3 确定退火参数

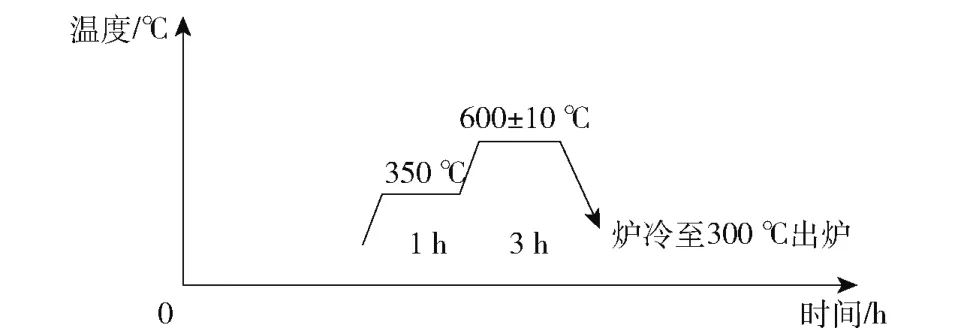

退火参数的选取要考虑壳体的形状及厚度,确保退火效果的同时尽量减少变形量。本项目筒体较薄,筒体重量不大,为避免退火温度过高造成壳体强度下降,最终确定退火工艺如图7 所示。

图7 炉壳退火工艺

热处理工艺曲线说明:①升温阶段一,室温至350 ℃,可不必控制升温速度;②保温阶段一,350 ℃保温1 h;③升温阶段二,350 ℃—600 ±10 ℃,控制升温速度≤80 ℃/h;④保温阶段二,600 ±10 ℃,保温3 h;⑤降温阶段,保温3 h 后,停止送电,随炉冷却,控制降温速度≤85 ℃/h,待冷却至300 ℃以下,出炉,在静止空气中自然冷却至室温。

2.4 退火过程实施及控制

炉壳下铸造分公司燃气炉立式装炉退火,只要垫平垫实即可,操作过程中按工艺卡片执行。炉壳下退火装炉示意图如图8 所示。

图8 炉壳下退火装炉示意图

炉壳上热处理车间台车式电阻炉卧式装炉退火,为防止壳体在加热和冷却过程中的变形,采取了如下措施:①在装炉时,炉壳内部焊支撑,摆放在3个托架上,托架位置要与内部支撑相对应,如有缝隙,用楔铁垫实;②控制升温速度,保证壳体受热均匀,冷却时要随炉冷却至300 ℃以下出炉空冷,保证升温降温缓慢进行,避免冷热不均造成变形;③相关车间要严格执行工艺,工艺员到现场进行指导跟踪;④现场施工时,操作者应按工艺规程操作,应有准确和完整的仪表记录曲线。操作者需填写工艺卡片内容,并在曲线旁标记合同号、日期、产品名称及操作者姓名;⑤工作完毕后由工艺人员负责采集记录曲线,连同工艺卡片一起存档备查。炉壳上退火装炉示意图如图9 所示。

图9 壳体上退火装炉示意图

2.5 变形量检测

炉壳进炉退火前检测长度和半径,退火后再次检测长度和半径,对比前后的变化,经检测炉壳退火后变形量符合图纸技术要求。炉壳上、炉壳下退火前后检测数据如表3、表4 所示。

表3 炉壳上退火前、后检测数据

表4 炉壳下退火前、后检测数据

2.6 后续产品跟踪

首件试制后,确定合理的热处理参数及防变形措施,应用于后续产品,对后续产品进行跟踪指导。

竖炉合同总量为6 台,共6 件炉壳下,6 件炉壳上。炉壳下铸造分公司燃气炉退火,每炉处理3 件,共2 个炉次,退火后检测变形量,变形量较小,退火效果良好。炉壳上热处理车间台车式电阻炉退火,每炉次处理1 件,共6 炉次,退火后变形量较小,退火效果良好。

3 结论

(1)炉壳下铸造分公司燃气炉立式装炉退火,效果良好。炉壳上热处理车间台车式电阻炉卧式装炉退火,变形量符合图纸技术要求,退火效果良好,积累了筒体卧式进炉退火经验,为处理薄壁筒体类提供指导。

(2)确定合理的热处理参数,制作退火专用托架,采取有效的防变形措施,确保产品满足图纸技术要求的同时,保证了生产周期。