高速列车关键部位螺栓连接重复利用可行性研究

雷贯标,李新魁,赵岩,孙凌燕,李鹏,赵跃,李涛,刘建华*,

高速列车关键部位螺栓连接重复利用可行性研究

雷贯标1,李新魁1,赵岩1,孙凌燕1,李鹏1,赵跃1,李涛2,刘建华*,2

(1.中车唐山机车车辆有限公司 动车检修事业部技术装备处,河北 唐山 063035;2.西南交通大学 材料科学与工程学院,四川 成都 610031)

选取已服役240万公里的某动车车下halfen螺栓进行损伤分析和螺栓连接振动试验,研究螺纹表面试验前后的损伤程度及损伤机制。利用光学显微镜和扫描电子显微镜进一步探讨螺栓工作螺纹的损伤机理,并分析其机械性能。结果表明,螺栓第一圈工作螺纹表面微动磨损最为严重,主要磨损机制为疲劳磨损,并伴随粘着磨损;随着螺纹圈数的增加,表面损伤呈减轻趋势;振动试验后,螺纹表面损伤程度加剧,螺纹的剖面存在微裂纹,并沿次表面方向扩展,未发现沿内部扩展的微裂纹。

halfen螺栓;微观损伤分析;微动磨损;损伤机理

螺栓是工业发展中必不可少的元件,广泛应用于机械或近机械行业。在服役过程中,螺栓失效可能会带来巨大的灾难或难以挽回的损失,特别是航空航天、轨道交通等领域。研究螺栓失效原因,对减少财产损失以及成本投入有重大意义。

刘绍鹏等[1]运用有限元法对螺纹接触面积进行了研究,结果表明随着接触载荷的增加,接触面积也相应增加;相同接触载荷下,表面越光滑,接触面积越大;当接触面积达到临界值时,变化不明显,且接触面积小于名义接触面积。随着微动摩擦学的发展,国内外学者开始关注微动对螺栓松动的影响。在外界交变载荷作用下,螺栓连接结构的松动与螺纹接触界面的微动行为(微观滑移和微动磨损)密切相关,但对其机理的研究尚不深入[2]。Zhou等[3]虽然指出微动损伤是螺纹连接结构松动失效的原因之一,但并没有对此进行深入的分析和研究。Ibrahim等[4]指出在振动环境中,螺栓轴向力逐渐下降是由于螺纹接触面之间的微动磨损,并且当下降到临界值时,螺母开始发生回转,导致螺栓轴向力迅速下降。Jiang等[5-6]通过试验发现螺栓与螺母在早期不发生相对运动,主要是材料的塑性变形及其扩展引起的螺栓松动。Basava和Hess等[7-8]的研究则表明轴向振动作用下的螺栓夹紧力在达到稳定值之前可能保持不变、增加或下降,这与振动的频率、幅度以及接触螺纹不稳定的摩擦力有关。解慧等[9]通过试验和表面磨损两个方面研究了振动状态下的螺栓松动行为及原因,指出在振动条件下螺栓的松动行为存在平稳期、小幅度松动、大幅度松动、完全松动四个阶段,并通过有限元分析得到螺栓在松动时齿尖压力最大,齿尖和齿中滑动明显导致两处磨损严重。Liu等[10-11]开展了轴向激励下螺栓连接结构的松动机理研究,结果表明,螺栓松动的主要原因是螺栓连接结构的塑性变形和螺纹接触面之间的微动磨损。于泽通等[12]的研究表明,由于接触的不均匀性,螺纹损伤显示区域型特征。在预紧力的作用下,螺纹面存在较大的法向载荷,满足磨损产生的条件[14-15]。振动载荷的持续作用导致螺纹面磨损的产生,螺纹面的磨损造成螺纹副配合程度降低、紧固件预紧力降低,使紧固件发生松动[16-17]。螺栓预紧力矩对螺栓连接件疲劳寿命具有重要影响,因为其大小直接影响接触面应力分布和相对滑移[18]。

1 halfen螺栓旧件形貌分析

查阅相关文献[10]可知,螺栓在承受载荷时,其每圈螺纹承受的载荷不是均匀分布的,载荷主要集中在前三圈,第一圈大约承受总载荷的1/3,前三圈大约承载总载荷的70%。因此,本文中只针对前三圈进行损伤形貌分析。

1.1 螺纹SEM形貌分析

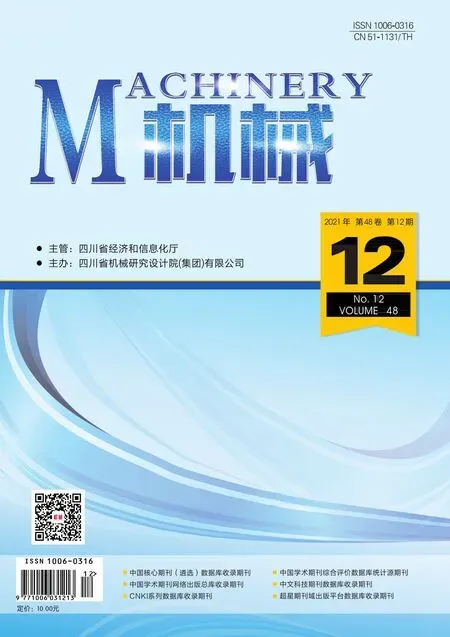

新、旧螺栓第一圈工作螺纹的SEM(扫描电子显微镜,Scanning Electron Microscope)损伤形貌如图1所示。

图1 新、旧螺栓第一圈螺纹SEM形貌图

由图1可知:新螺栓螺纹全貌完整,不存在任何损伤。旧螺栓第一圈螺纹靠近牙顶的中上部损伤最严重,在1点附近呈现塑性流动、犁沟和剥落;2点附近因表面发生了塑性变形呈现凹凸不平的压痕;3处远离牙顶,承载最低,几乎没有损伤。因此,螺栓第一圈的磨损机制主要是疲劳磨损。

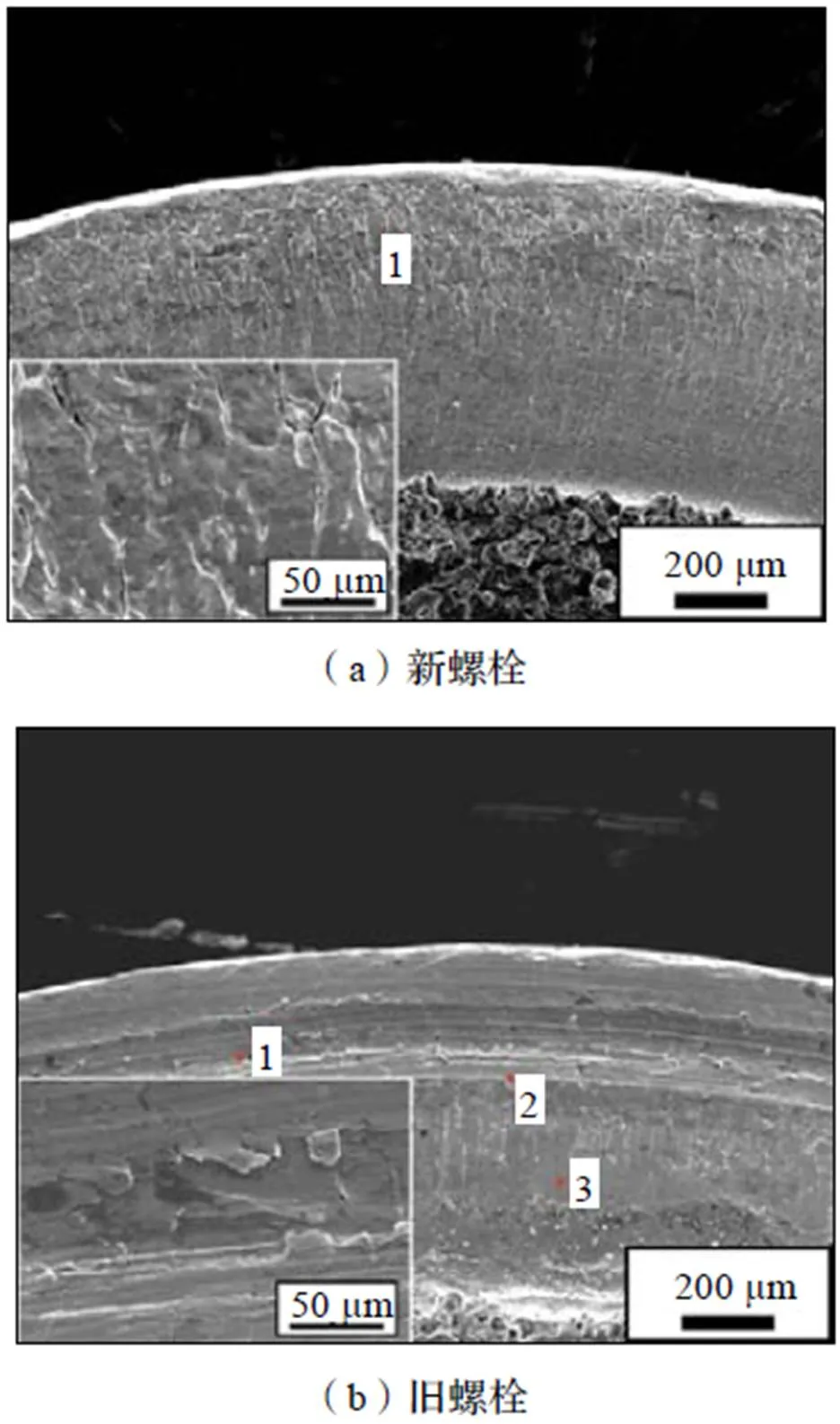

1.2 螺纹SEM剖面形貌分析

旧螺栓受力界面的全貌图及局部损伤放大如图2所示。从全貌图可看出,旧螺栓螺纹的受力界面形貌完整,但也存在疲劳磨损区域,对其中磨损较明显的区域进行局部放大,由局部放大图可看出,这两处的凹坑深度在5 μm以内,且这两处凹坑也不存在裂纹。随着运行里程的增加,由于剥落处应力集中,剥落处也将出现疲劳裂纹,从而使得疲劳剥落面积增大。

图2 旧螺栓受力面SEM剖面图

2 试验材料和研究方法

为了研究服役后螺栓的力学性能,选取某动车车下halfen螺栓为研究对象,其强度等级为A4-70,材料为316奥氏体不锈钢。采用带尼龙防松圈的不锈钢螺母。

2.1 试验流程

首先,取旧件,对螺纹表面损伤进行表征后,取新、旧螺栓进行机械性能分析;然后进行螺栓连接松动试验,之后再分别对其螺纹表面损伤进行损伤表征及机械性能分析。

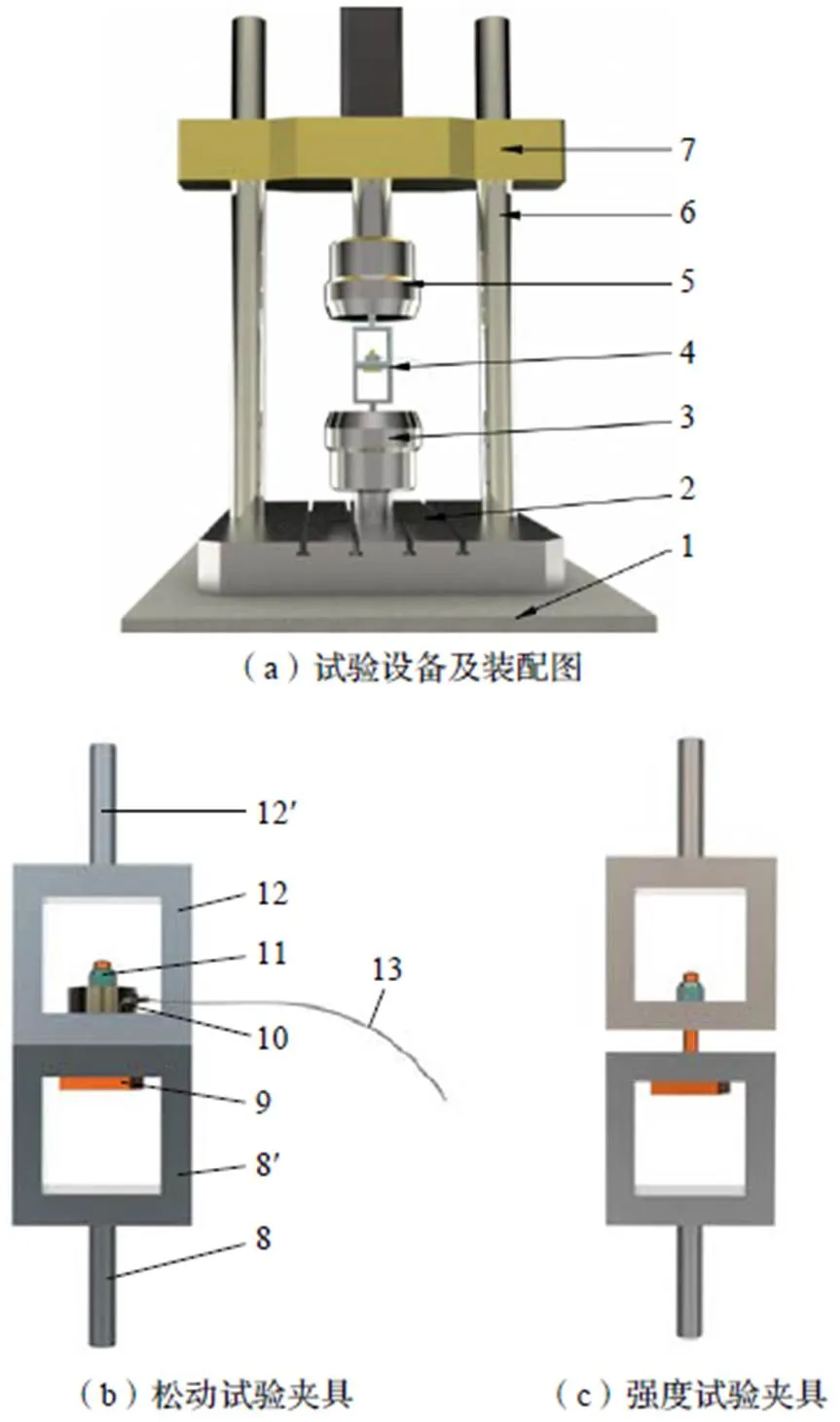

2.2 halfen螺栓连接试验方法及夹具

本次研究中的螺栓连接松动试验和螺栓强度试验在多轴疲劳试验机(型号:W+B FLV 100-T500)上完成,数据采集系统(型号:PCS 800 T2)对本次试验的参数进行控制和采集。本节主要介绍试验夹具及试验的流程和方法。

螺栓连接松动试验设备及夹具如图3(a)(b)所示。疲劳机上、下夹头分别夹住试验夹具的上、下夹持端,通过控制系统对夹具施加轴向载荷。上、下夹具和压力传感器通过螺栓、螺母试样连接,并且对其施加预紧力矩,螺母端的压力传感器与试验机的采集系统相连,用以实时采集和监控螺栓的轴向预紧力变化。

本夹具的操作方法为:将下夹具夹持端由疲劳机下夹头夹紧;螺栓、上夹具、下夹具、压力传感器以及螺母按照图3(b)装配;用力矩扳手对螺栓连接结构进行预紧,使预紧力达到预设值;再将上夹具的上夹持端由疲劳机下夹头夹住;打开计算机控制软件,采用力控制,并且对试验参数进行设置。

试验参数如下:

(1)振动频率:20 Hz;

(2)循环次数:107次;

(3)轴向载荷:20 N;

(4)螺栓预紧力矩:28 N·m;

(5)综合精度(疲劳机自带传感器):0.5%FS;

(6)螺栓轴向预紧力(传感器):14.3 kN。

螺栓强度试验设备和夹具与松动试验的设备和夹具一样,如图3(c)所示。对螺栓、螺母和上下夹具以及设备进行装配的操作流程为:将疲劳机下夹头与下夹具夹持端夹紧;螺栓穿过上、下夹具,通过螺母间隙连接,将螺栓拧过螺母尼龙防松圈3~5圈螺纹,目的是不让螺栓存在轴向预紧力,防止影响后续数据的采集和分析;疲劳机上夹头夹紧上夹具夹持端;打开计算机控制软件,采用轴向力控制和轴向位移控制,对参数进行设置,疲劳机上夹头向上拉伸螺栓,直至螺栓拉断,试验停止。

试验参数如下:

(1)轴向最大位移:15 mm;

(2)轴向拉伸速度:0.2 mm/s;

(3)综合精度(疲劳机自带传感器):0.5%FS。

1.试验台座;2.试验机底座;3.试验机下夹头;4.试验夹具;5.试验机上夹头;6.试验机导柱;7.试验机上横梁;8.下夹具夹持端;8'.下夹具;9.螺栓;10.压力传感器;11.螺母;12.上夹具;12'.上夹具夹持端;13.传感器线缆。

2.3 试样清洗方法

用汽油对螺栓进行超声波清洗三次,每次15 min;再用酒精进行超声波清洗三次,每次15 min;最后用电吹风吹干。

2.4 损伤表征方法

利用光学显微镜(OM,Optical Microscope,型号:OLYMPUS-DSX100)对螺纹工作表面进行损伤分析;再采用电火花线切割方法截取前三圈工作螺纹,用同样的方法清洗,利用SEM(型号:JSM-6610LV)对螺纹工作表面进行微观形貌分析;最后沿螺栓轴线方向切割螺纹,用环氧树脂镶样、打磨和抛光后,进行螺纹剖面形貌分析。

3 halfen螺栓试验结果

3.1 振动试验后螺纹表面形貌分析

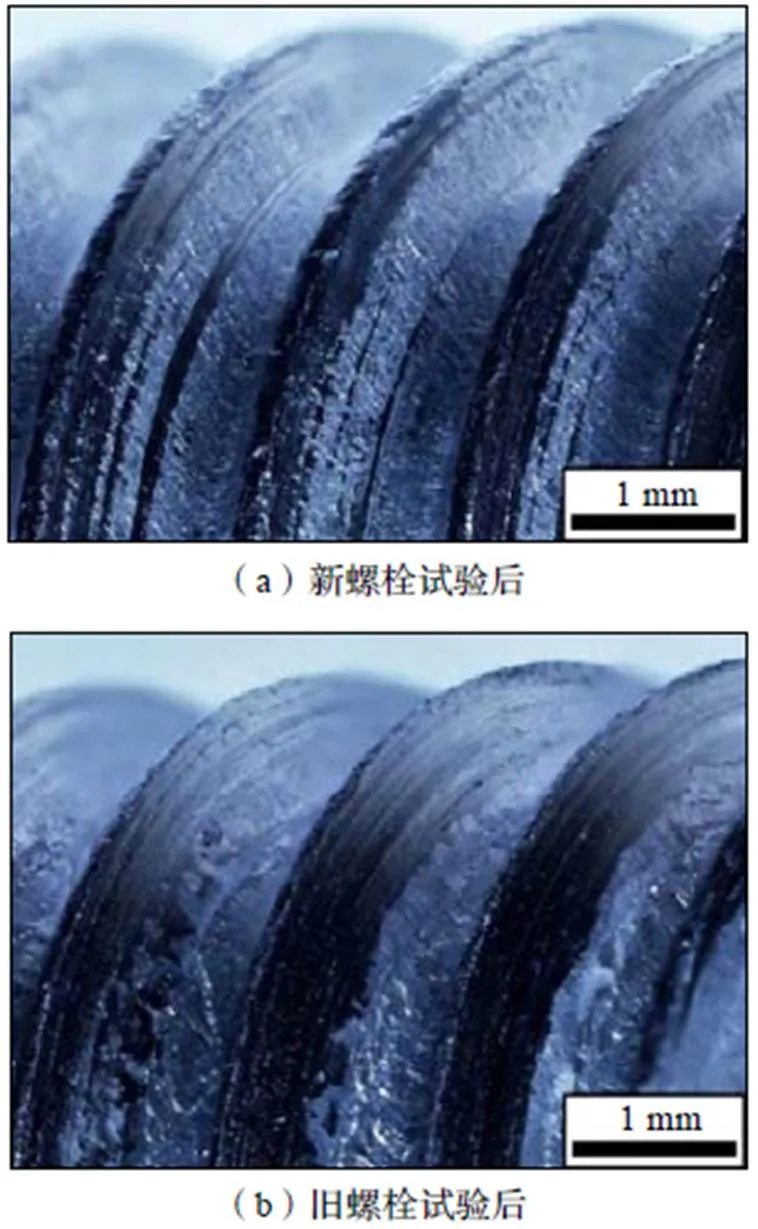

新、旧螺栓进行1000万次循环的振动试验后螺纹工作面OM形貌如图4所示,可以看出,新螺栓的损伤比较集中,第二、三圈牙底出现损伤,且牙顶附近损伤密集;旧螺栓的损伤向牙底延伸,工作面磨损更加密集,有明显的剥落特征,且牙顶变得更薄。

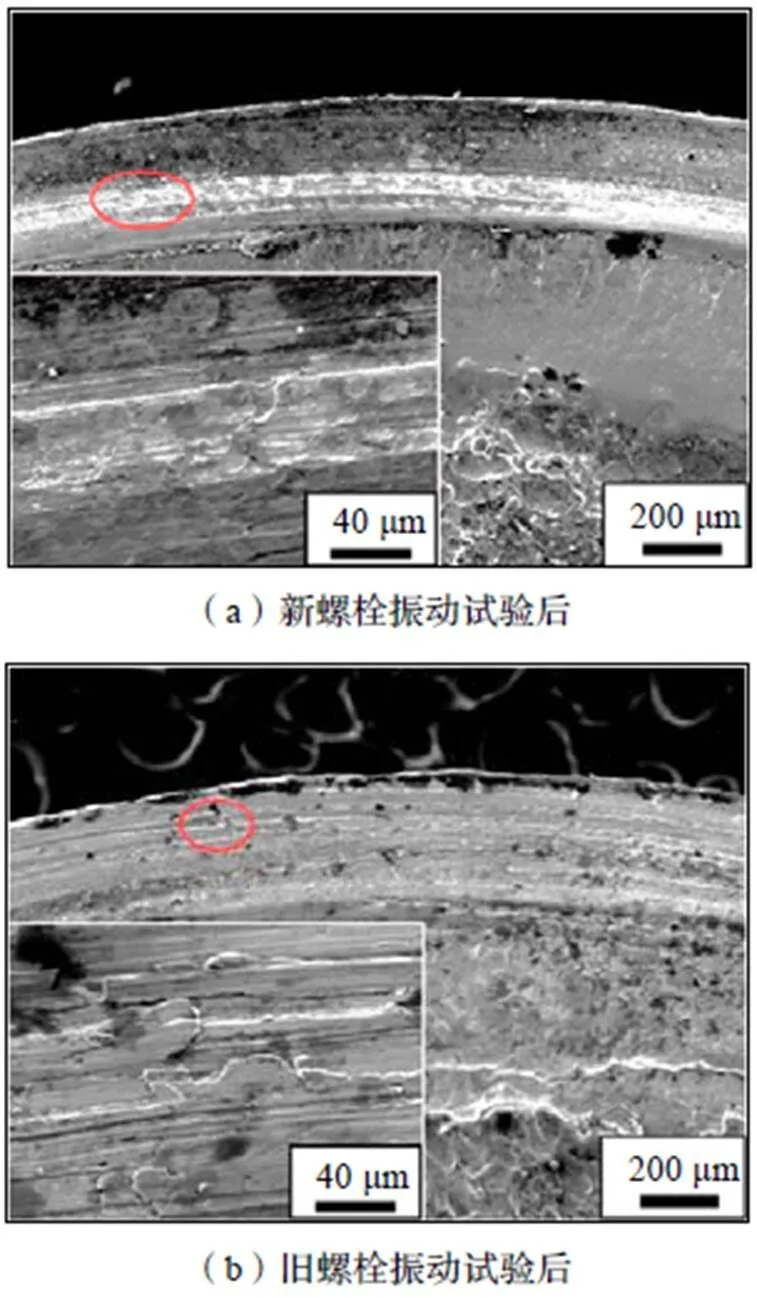

前文提及第一圈大约承受总载荷的1/3,因此,此处只针对第一圈进行SEM损伤形貌分析。新、旧螺栓进行1000万次循环的振动试验后螺纹工作面SEM形貌如图5所示。

图4 新、旧螺栓振动试验后的螺纹OM形貌

图5 新、旧螺栓振动试验后的SEM形貌图

由图5(a)圈出区域放大图可以看出,该处呈现剥落的特征,剥落块相对较大,且该区域的犁沟特征比较明显。由此可知,进行1000万次循环的振动试验螺纹工作面发生了疲劳磨损和磨粒磨损。由图5(b)可知,相比新螺栓,旧螺栓进行1000万次循环振动试验后,螺纹工作面存在大面积的剥落;在牙顶附近区域,除了剥落现象外还存在犁沟现象;在螺纹工作面的中部和下部区域也存在不同程度的剥落现象;从放大图中可以看出,剥落块的面积比新螺栓的大,犁沟现象也十分明显。在接触的开始位置(牙顶)和结束位置(牙中)微动磨损最严重,且在振动试验中,载荷以交变载荷的形式施加在螺纹受力面,因此可知,进行1000万次循环振动试验的螺纹工作面也发生了疲劳磨损、磨粒磨损,该区域微动滑移的程度最大。这是由于在接触起点和终点附近的接触应力更高,且在交变载荷作用下,该区域的微动滑移幅值最大,因此该区域单位面积的摩擦耗散能最大,界面间发生的微动磨损更加剧烈,磨损更严重[10]。

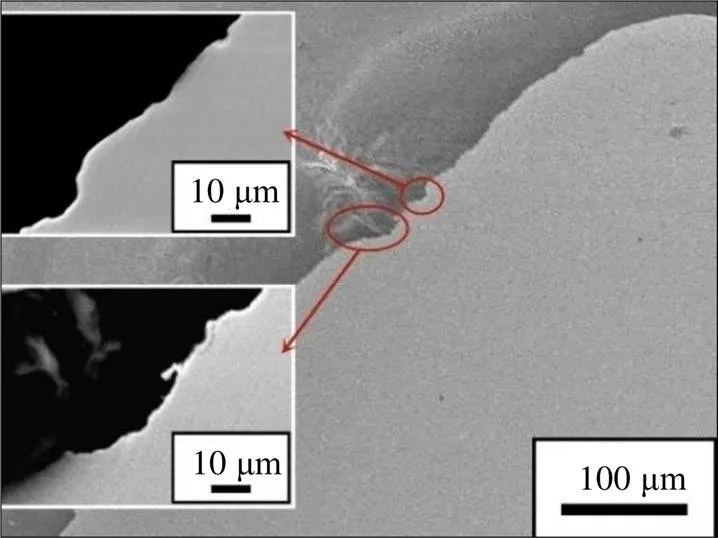

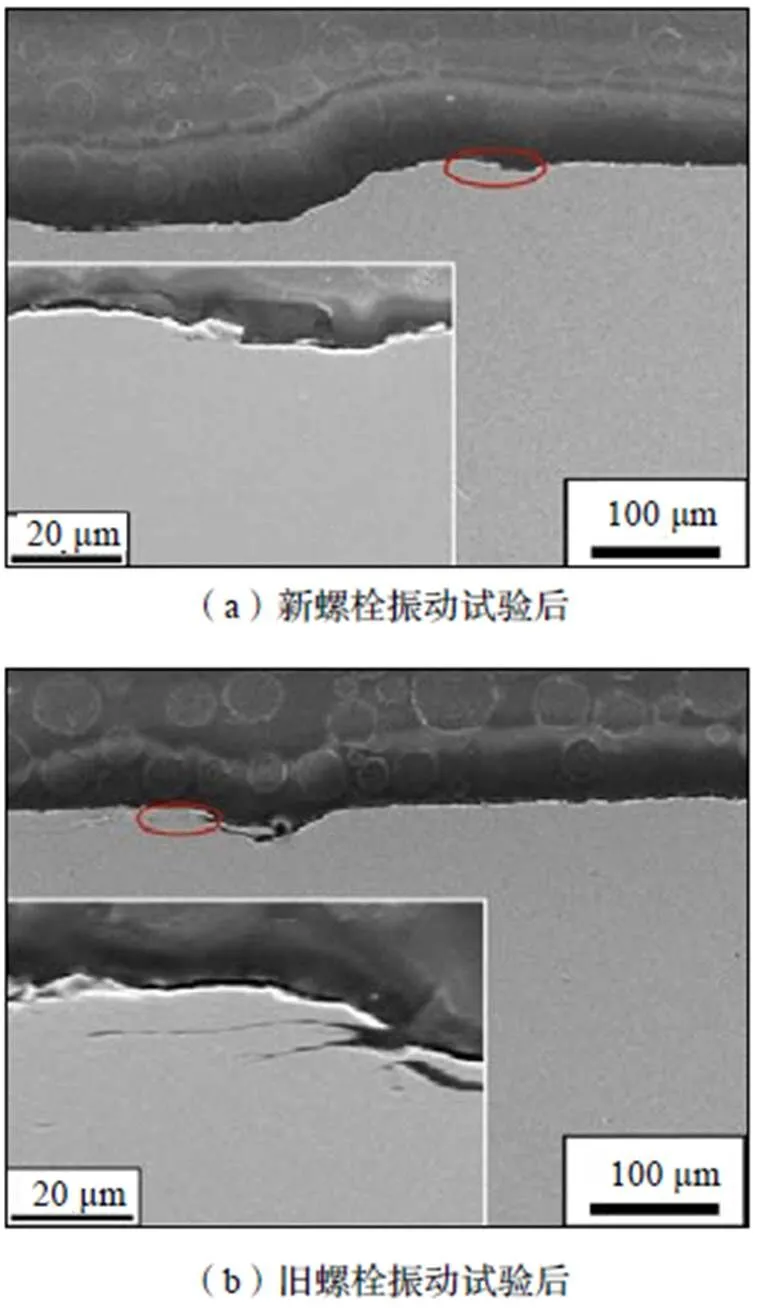

新、旧螺栓进行1000万次循环的振动试验后螺纹剖面如图6所示。

图6 新、旧螺栓振动试验后螺纹剖面SEM形貌

由图6(a)全貌图可以看出,新M10螺栓螺纹的工作界面不完整,出现了大块剥落,剥落坑深度约40 μm。把圈出的疲劳磨损区域放大1500倍,可以看出,该处剥落坑深约10 μm,除了剥落坑,还存在约10 μm的短裂纹,有横向生长的趋势,若继续进行试验,裂纹将继续延伸到螺纹工作面,从而剥落形成剥落坑。由图6(b)全貌图可知,新螺栓螺纹工作面有明显裂纹(圈出区域左边),深度约8 μm、长约1000 μm;剥落坑(圈出区域右边)深度约50 μm,凹坑内有一块即将剥落的碎屑,这块剥落铁屑是在其上表面以上的部分剥落后受到循环作用力,再次形成裂纹,最后脱落,此时碎屑尚未脱落。从圈出区域的放大图可以看出,该处存在两条裂纹,一条(上)约50 μm,一条(下)约20 μm,且下面那条裂纹末尾处又萌生出一条裂纹,其中一条有向内部延伸的趋势。若继续进行试验,裂纹将延伸到螺纹工作面,从而剥落形成剥落坑。

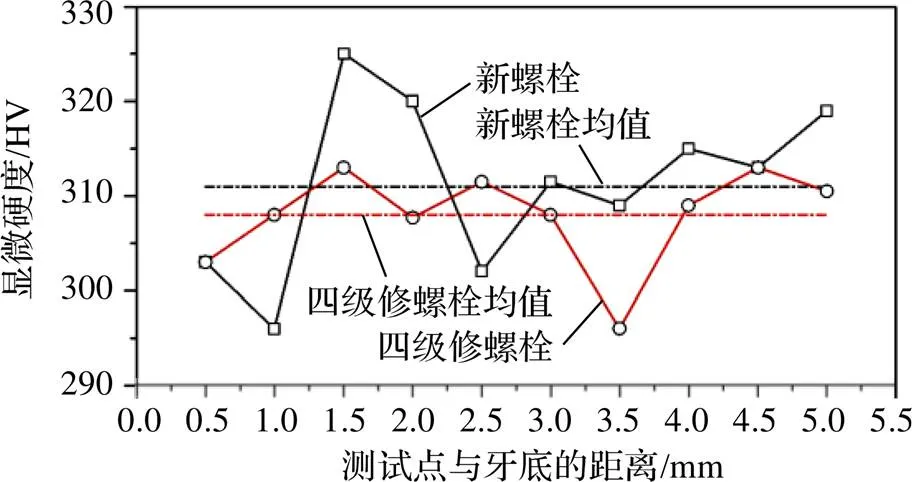

3.2 halfen螺栓机械性能分析

新、旧螺栓显微硬度如图7所示,可看出,显微硬度保持在HV 295~325,在整体趋势上,新螺栓硬度略大于旧螺栓。新螺栓硬度的均值为HV 311,旧螺栓硬度的均值为HV 308。可知,螺栓使用时间越长,硬度略微下降。查阅相关资料[19],316L不锈钢屈服强度为282 MPa,但316L不锈钢的高温强度十分优秀。螺栓在服役过程中,会产生一些热量。这使得螺栓加热后又在空气中冷却,不断地循环,这类似于发生退火现象,细化晶粒,导致螺栓硬度下降、抵抗变形能力下降,但下降幅度很小。

图7 新、旧螺栓的显微硬度

新、旧螺栓的抗拉强度如表1所示,每组参数重复5次。所有螺栓在试验时均拧紧相同螺纹圈数(防松螺母的防松圈前最后一个螺纹)。从表1中可以看出,旧螺栓抗拉强度比新螺栓降低约8%。

表1 新、旧螺栓的抗拉强度

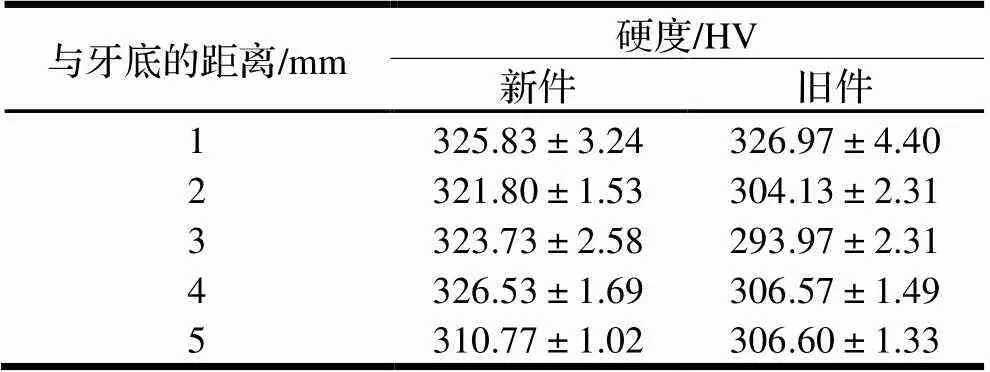

新、旧螺栓进行1000万次循环的振动试验之后的硬度如表2所示。可以看到,新螺栓随着与牙底距离的增加硬度变化不大,整个数据比较集中,误差最大的变化范围为HV±3.24,且硬度最大值为HV 326.53,最小值为HV 310.77;旧螺栓整体数据分布集中程度与新螺栓相似,误差大致集中在HV±2左右,且硬度最大值为HV 326.97,最小值为HV 293.97。

表2 振动试验后新、旧螺栓的显微硬度

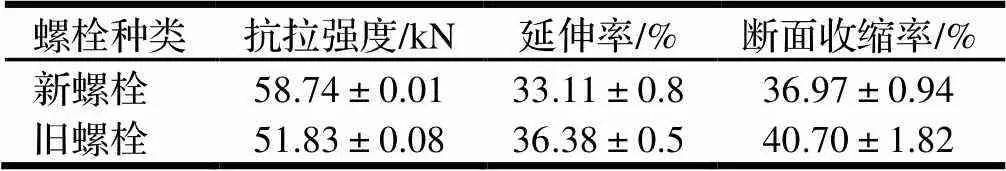

新、旧螺栓进行1000万次循环的振动试验后的抗拉强度如表3所示,可以看出,新螺栓的抗拉强度较旧螺栓高,且误差较小,误差最大的变化范围为±0.01 kN。旧螺栓的延伸率较新螺栓大,误差变化范围相差不大。旧螺栓的断面收缩率较新螺栓大,且误差范围也更大。

表3 新、旧螺栓振动试验后的抗拉强度

4 结论

(1)螺纹表面损伤规律为:第一圈工作螺纹表面损伤最严重;随着螺纹圈数的增加,螺纹接触表面的损伤程度减轻;振动试验后,螺纹表面损伤程度变严重。

(2)螺纹表面的损伤特征主要表现为剥层,并伴有犁沟形貌。因此,螺纹表面的磨损机制主要为疲劳磨损,并伴随粘着磨损。从剖面形貌可以发现:微裂纹沿次表面方向扩展,未发现沿内部扩展的微裂纹,而且损伤深度很浅。因此,旧螺栓螺纹损伤非常轻微。

(3)不同紧固次数对于新螺栓和旧螺栓的机械性能(拉伸强度、硬度)无较大影响。

[1]刘绍鹏,王涛,李友荣,等. 螺栓联接界面表面分形及接触研究[J]. 机械设计与制造,2016(5):107-110.

[2]管聪荣. 螺纹联接失效原因的分析[J]. 煤矿机械,2000(11):28-30.

[3]周仲荣,朱旻昊. 复合微动磨损[M]. 上海:上海交通大学出版社,2004.

[4]IBRAHIM R A,PETTIT C L. Uncertainties and dynamic problems of bolted joints and other fasteners[J]. Journal of Sound and Vibration,2005,279(3-5):857-936.

[5]Jiang Y,Zhang M. Experimental investigation on self-loosening behavior of bolted joints under cyclic transverse loading [R]. Report No 4 prepared for ford motor company,2002.

[6]Jiang Y,Zhang M,Park T W,et al. An experimental investigation on self-loosening of bolted joints [C]. ASME PVP2003-1868.5.

[7]Basava S,Hess D P. Bolted joint clamping force variation due to axial vibration[J]. Journal of Sound and Vibration,1998,210(2):255-265.

[8]Hess D P,Davis K. Threaded components under axial harmonic vibration Experiments[J]. Journal of Vibration and Acoustics transactions of the ASME,1996,118(3):417-422.

[9]解慧,王峰会,张凯,等. 振动状态下螺栓松动行为及原因分析[J]. 现代机械,2017(3):44-47.

[10]LIU Jianhua,OUYANG Huajiang,PENG Jinfang,et al. Experimental and numerical studies of bolted joints subjected to axial excitation[J]. Wear,2016,346-347:66-77.

[11]LIU Jianhua,OUYANG Huajiang,FENG Zhiqiang,et al. Study on self-loosening of bolted joints excited by dynamic axial load[J]. Tribology International,2017(115):432-451.

[12]于泽通,刘建华,张朝前,等. 轴向交变载荷作用下螺栓联接结构的松动[J]. 摩擦学学报,2015(6):732-736.

[13]刘建华. 轴向激励下螺栓连接结构的松动机理研究[D]. 成都:西南交通大学,2016.

[14]ARCHARS J F. Contact and rubbing of flatsurfaces[J]. Journal of Applied Physics,1953(24):981-988.

[15]ARCHARS J F. Single contacts and multiple encounters[J]. Journal of Applied Physics,1961(32):1420-1425.

[16]Sakai. Investigations of bolt loosening mechanisms[C]. Bulletin of the JSME 21,1978(159):1391-1394.

[17]侯世远,廖日东. 螺纹连接松动过程的研究现状与发展趋势[J]. 强度与环境,2014,41(2):39-52.

[18]李东紫. 微动损伤与防护技术[M]. 西安:陕西科学技术出版社,1992:288-320.

[19]彭金方. 几种金属材料弯曲微动疲劳试验研究[D]. 成都:西南交通大学,2012.

Reuse Feasibility Analysis of Key Bolted Connections of High-Speed Train

LEI Guanbiao1,LI Xinkui1,ZHAO Yan1,SUN Lingyan1,LI Peng1,ZHAO Yue1,LI Tao2,LIU Jianhua2

(1.Technology Equipment Division of EMU Maintenance, CRRC Tangshan Co., Ltd., Tangshan 063035, China;2.School of Materials ScienceandEngineering, Southwest Jiaotong University, Chengdu 610031, China )

In order to study the damage degree and wear mechanisms before and after vibration tests, the Halfen bolts of a high-speed train with a mileage of 2.4 million kilometers are selected for damage analysis and loosening test. The optical microscope (OM) and the scanning electron microscope (SEM)are used to further study the damage mechanisms of bolt threads, and the mechanical properties of bolts are analyzed. The results show that the fretting wear of the first thread is the most serious and the main wear mechanism is fatigue wear, accompanied by adhesive wear. With the increase of the number of the threads, the surface damage gets slight. After the vibration test, the damage degree of thread surfaces increases, and the micro-cracks are found on the profile of the thread and grow along the sub-surface direction, and the micro-cracks that grow along the internal direction are not found on the thread profile.

Halfen bolts;micro-damage analysis;fretting wear;damage mechanism

U213.5+2

A

10.3969/j.issn.1006-0316.2021.12.009

1006-0316 (2021) 12-0061-07

2021-03-02

国家自然科学基金(51705434,52075460);四川省重点研发项目(2019YFG0290)

雷贯标(1983-),男,河北唐山人,硕士,工程师,主要从事轨道车辆调试检修技术工作,E-mail:leiguanbiao@tangche.com。*通讯作者:刘建华(1987-),男,四川成都人,博士,副教授,主要研究方向为机械连接设计,E-mail:jianhua-liu@swjtu.edu.cn。