660 MW 机组高压导汽管异常振动分析及治理

王 昊

(大唐中南电力试验研究院,河南 郑州 450000)

0 引言

某电厂汽轮机型号为N660-25/600/600,为凝汽式汽轮机,主蒸汽压力25 MPa,主蒸汽温度600 ℃,再热蒸汽温度600 ℃,超超临界机组、一次中间再热、三缸四排汽、单轴、双背压汽轮机。采用中压缸启动、数字式电液调节(DEH)系统。其高压导汽管由4 根规格为ϕ348 mm×62 mm的管道组成,材质为P92,设计压力为25 MPa,保温厚度为220 mm,采用陶瓷保温材料。运行人员发现当机组达到满负荷时,1、3号高压导汽管异常振动明显,且振动幅度与机组负荷有明显对应关系。

由于高压导汽管两端分别与高中压外缸进汽口和浮动式高压调节阀出口相连接(1号、3号与汽缸上进汽口连接,在9.6 m 标高处装有双拉杆弹簧支吊架),当主蒸汽流量、阀序等变化时,会导致各阀门附近和导汽管内流量波动,从而产生汽流扰动,进而激发导汽管振动。管道设计长度、刚度不同以及汽流扰动的复杂性、不稳定性,也会使管道的激振具有低频、频带宽的特点。管道振动会导致管道和连接部件产生疲劳损坏,因此,需要采用加强管系约束、增加管系振动阻尼及提高管系固有频率的方法来减小管道的异常振动[14]。

1 高压导汽管振动测试

1号、3号主蒸汽导管布置示意,见图1。通过宏观观察发现,主蒸汽导管振动幅度最大位置在标高4 450 mm 的水平管与机组运行平台(13 700 mm)之间。因此,现场测量部位设定在1号、3号主蒸汽导管2 个平台之间的支吊架和疏水管座处,测量此处管道在X(轴向)、Y(竖向)、Z(横向)3个方向上的振动位移、速度和频率。测量结果如表1所示。

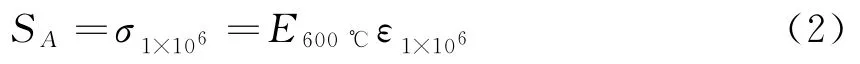

表1 1号、3号主蒸汽导管振动测量位移和速度

图1 1号和3号主蒸汽导管布置示意

由测量结果及现场观察可以看出:振动主要为轴向、横向以及水平管与立管之间的扭转振动;Y向振动位移峰值约为2.1 mm ,最大速度为58.3 mm/s。

2 主蒸汽导管振动评估

该机组主蒸汽导管在运行过程中长期发生重复性管道振动,根据DL/T 292-2011《火力发电厂汽水管道振动控制导则》判断,该振动为稳态振动。现场宏观检查发现,振动显著且剧烈,吊架发生破坏且管道保温层振散,因此判定为振动2级。为了确定管道振动情况,应该确定最大振动速度的位置,且在管道系统上进行多点速度连续测量。确定最大速度位置后,测量该点最大峰值速度Vpeakmax,并与Vpeakallow允许峰值速度进行比较[5]。如果Vpeakmax>Vpeakallow,则需对振动进行治理。

允许峰值速度计算公式为

式中:C1为管道特征跨距间补偿集中质量影响的修正系数,一般取0.15;C4为端部条件修正系数,根据管系结构取0.83;β为转换系数,取13.4 mm/(s·MPa);C3为考虑管道介质和保温的修正系数,该数值为管道重量与介质、保温重量之和除以管道重量的平方根,经计算为1.023;C5为测量频率与管道梁的第一阶固有频率不同时的修正系数,按标准选择取1.0;α为许用应力减弱系数,取保守值1.3;C2K2为应力指数,对大多数管道系统,ASME 规范确定的应力指数不大于4;Sel为0.8SA,SA为1×106次循环下的交变应力。

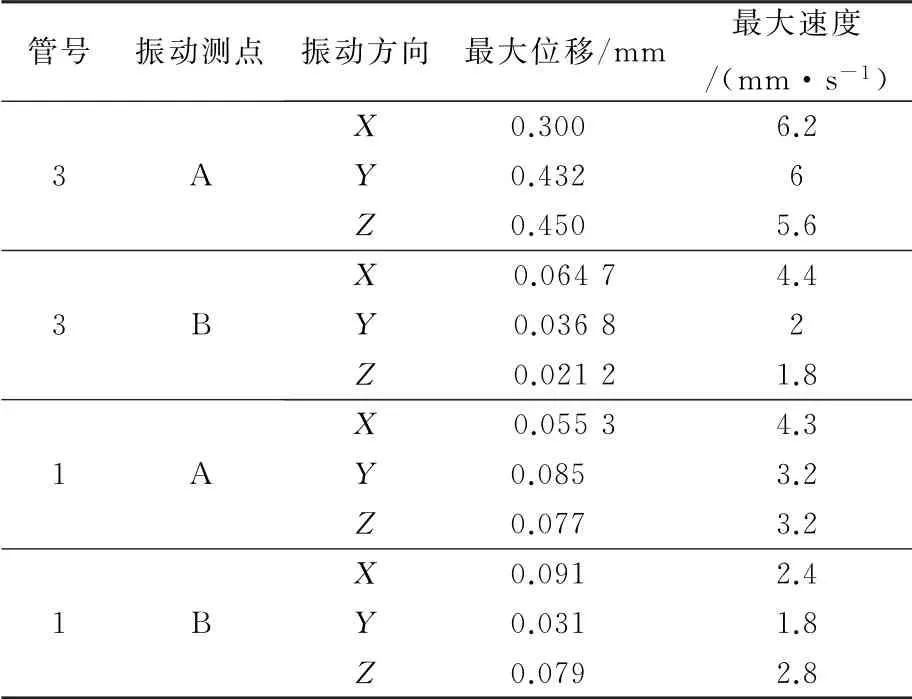

修正系数如表2所示,根据600 ℃疲劳曲线,见图2。由于曲线循环次数截止到1×105,需要通过双对数(对X轴Y轴分别取对数运算)差值得到1×106次循环下的总应变范围,即1×106次循环下总应变范围为0.001 457。

表2 修正系数选值

图2 P92钢在600 ℃下的疲劳曲线

由应力应变关系可以得出

式中:σ1×106=142.8 MPa。所以,S el =0.81×106=114.23 MPa,ε1×106为P92钢在600 ℃时1×106次循环下的总应变范围;E600℃为P92钢在600℃时的弹性模量,MPa。

由式(1)得到Vpeakallow=35.8 mm/s。显然,测点最大峰值速度Vpeakmax>Vpeakallow,因此,需要对高压导汽管进行振动治理。

3 高压导汽管振动模态分析

为了准确分析主蒸汽导管振动特性及共振原理,以实施治理措施,需要采用有限元分析软件对原管系的固有频率特性进行数值仿真。

高压导汽管设计温度为600 ℃,安装温度取20℃,安装温度下材料许用应力为154 MPa,设计温度下许用应力为94 MPa,安装温度下弹性模量取191 GPa,设计温度下弹性模量取98 GPa,设计温度下线膨胀系数为13.1(10-6·℃-1)。

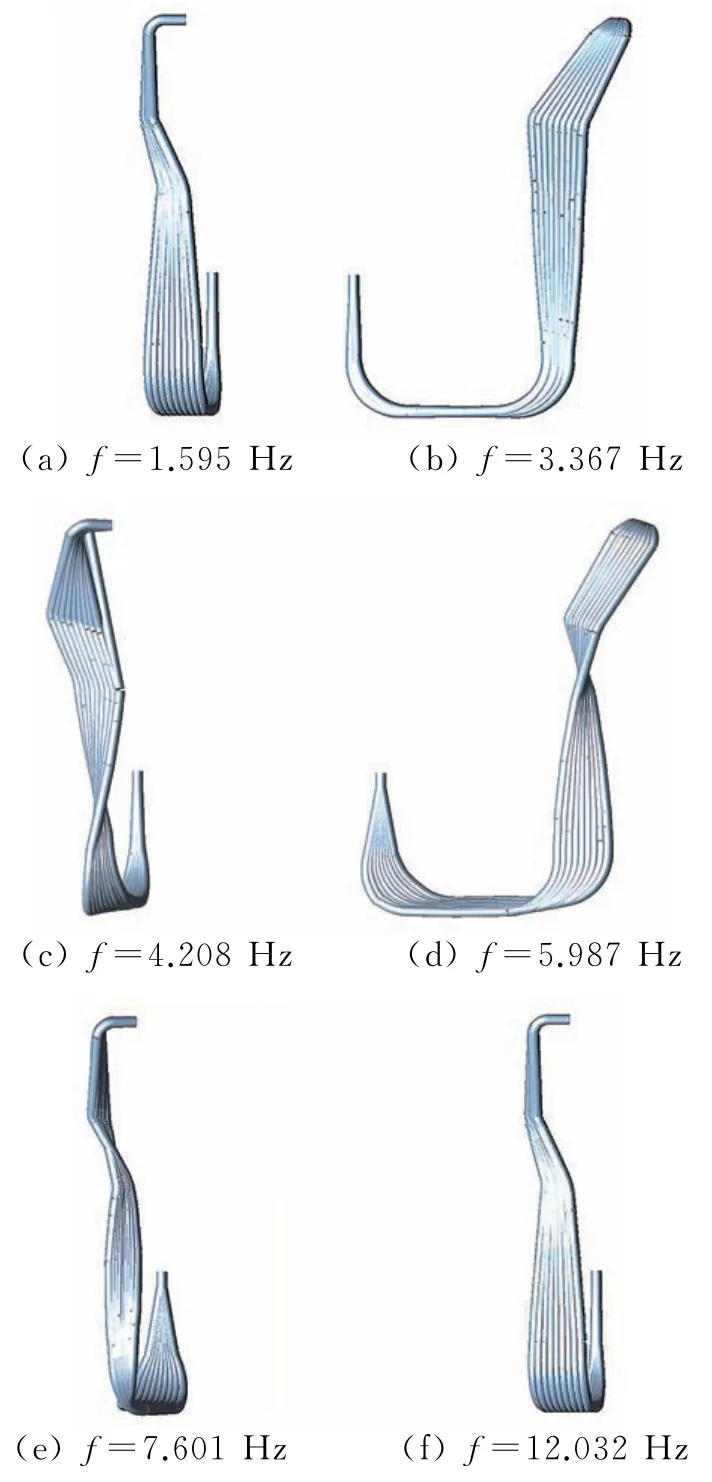

由于1号、3号管对称布置,现仅对3号管进行模态仿真。通过仿真计算得到管系前6阶固有频率结果和振型,见图3。

图3 不同固有频率对应振型

模态仿真结果表明,前3阶固有频率较低,管道柔性较大,容易激发管道低频共振[6];低频固有频率也最容易参与管道振动;而后阶高阶频率亦可能参与管道振动,但概率较低;管系振动测量频率与模态分析固有频率较为接近一致,且现场振动形式与相应频率下的模态振型较为吻合。

4 高压导汽管振动治理

由于管系振动已经超过标准要求,会对管系、管系疏水管、法兰、吊架等管道本体及连接部件产生疲劳损坏,危及管系安全。管系的振动以横向振动、轴向振动以及扭转振动为主,且振动频率主要为前3阶低频振动,后阶频率亦可能参与。

阻尼器属于缓冲吸能装置,用以保护管道免受偶然动态工况的破坏,而当管道处于正常工况时,能够适应管道因为热胀冷缩而出现的缓慢移动但对管道几乎没有限制,不会改变管系应力分布。因此决定在合适位置增加阻尼装置来减小管道振动,且选用对大振幅、低频率、高振动速度具有很好的治理效果的液压阻尼装置。

由于高压导汽管所在空间有限,且液压阻尼装置需要生根固定,因此,在1号、3号主蒸汽导管标高6 850 mm 处安装3个阻尼装置、标高13 700 mm 处安装1个阻尼装置、标高12 000 mm 处安装1个阻尼装置。安装示意如图4所示。

图4 1号和3号主蒸汽导管液压阻尼装置安装示意

在机组停机备用期间根据治理方案加装减振装置,开机后机组负荷达到660 MW 时,对管道振动进行测量,结果如表3所示。由表3可知,治理后,1号、3号管最大振动速度分别为4.3 mm/s、6.2 mm/s,均小于最大允许速度(35.8 mm/s),均小于各自治理前最大振动前速度(55.2 mm/s、58.3 mm/s),治理效果良好。

表3 治理后1和3号高压导汽管振动测量

由于安装时已经考虑了管道热膨胀影响,不会对机组的正常热膨胀有不利影响。

5 结论

通过对600 MW 机组高压导汽管进行振动测试和模态分析,提出对于同类型管系设计应该采取如下措施,以避免管道振动。

(1)管道设计中应考虑管道柔性对振动的影响。

(2)在管系设计中除了进行必须的静力分析外,亦应该对管系的动态进行分析,得到管系前三阶固有频率,如果管系基频过低,即管系柔性过大,增加必须的固定支架、限位装置、阻尼装置来躲避较低频率,避免汽流激动而引起管道振动。

(3)进行阀序调整、管道走向改造等工程时,应对管道进行动态分析,以确定是否增加支架来加强管系刚度,或者增加阻尼装置来躲避较低的频率。