220 k V 主变压器比率差动保护误动作分析

陈天英,李铁成,侯仰军,李 泽,陈铄鑫

(1.国网河北省电力有限公司电力科学研究院,河北 石家庄 050021;2.河北华电石家庄热电有限公司,河北 石家庄 050021;

3.河北华瑞能源集团有限公司,河北 石家庄 050021)

变压器差动保护作为变压器内部故障的主保护之一,其保护范围包括变压器本身、电流互感器与变压器的引出线等,变压器保护误动作跳闸会严重影响供电可靠性,造成停电面积增大[1]。研究表明大多保护误动作是由于不平衡电流、回路故障、绝缘不良、电磁干扰等造成的,近年来对于跳闸事故的研究多集中在继电保护及自动装置外部回路上,对装置本身元件及回路故障少有涉及[2]。本文以一起主变压器(简称“主变”)保护装置无故障跳闸事故为例,深入研究保护装置内部原理,通过分析本次故障情况找到变压器保护误动作原因,并提出相应的整改措施。

1 故障介绍

2019年7月2日15时34分56秒,220 k V M 站内110 k V N 线路发生W 相永久性接地故障,13 ms 110 k V N 线路保护快速动作,58 ms三相开关跳开,1 574 ms重合于故障,1 656 ms三相开关再次跳开,1 717 ms 220 k V M 站内1号主变A 套保护(CSC-326D)V、W 相比率差动动作出口,V 相差动电流为0.980 A,制动电流为1.055 A,W 相差动电流为0.980 A,制动电流为0.883 A,1 768 ms 1号主变三相跳开,故障过程中主变保护装置无告警。

2 故障原因分析

2.1 主变差动保护定值分析

调阅1 号主变故障录波图发现,1 号主变A套保护动作出口时,故障电流大小与第一次故障时基本相同,且1号主变高中低三侧电流之和基本为0,为区外故障特征。

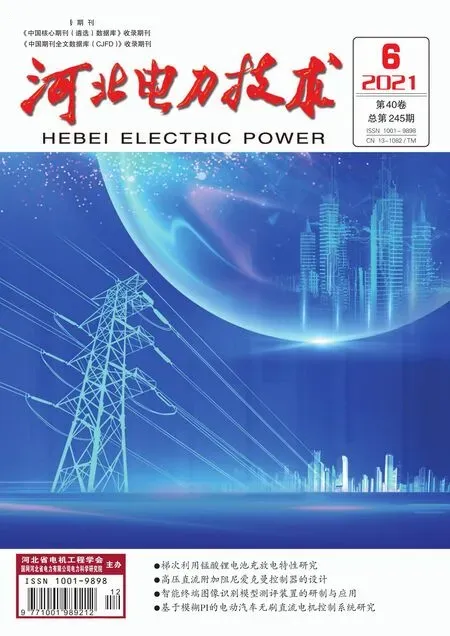

调阅1 号主变A 套保护装置内部录波图发现:(1)CPU1的高压1侧U、V 两相呈现正常的故障电流波形,高压1侧W 相电流录波为145 A左右的直流量,高压2侧三路电流在外部无输入的情况下,同样采集到145 A 左右的直流量,波形不正常,如图1所示;(2)CPU2的高压1侧波形呈现正常的故障电流波形,高压2侧电流通道呈现正常的零漂电流波形,如图2所示。在图1和图2中,录波通道I1 A/I1B/I1C 表示主变高压1侧电流,录波通道I2 A/I2B/I2C 表示主变高压2侧电流(备注:外回路无接线)。

图1 主变A 套保护CPU1录波数据

图2 主变A 套保护CPU2录波数据

根据1号主变保护装置内部录波分析,A 套保护CPU1的高压1侧W 相电流和高压2侧三相电流采样存在异常,经现场查勘异常采样均来自CPU1的第三块AD芯片,初步怀疑该AD芯片损坏。

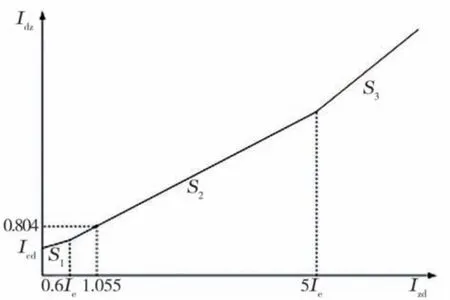

根据差动动作判据对主变三侧采样所得的电流量进行计算[3],动作电流门槛值为Idz,差动保护最小启动电流为Icd,拐点电流分别是0.6Ie和5Ie,比率制动系数分别是S1、S2和S3,保护动作时刻V 相的制动电流为1.055 A,差动电流为0.980 A,显然在S2段,动作电流门槛值Idz=S2(Izd-0.6Ie)+0.6IeS1+Icd=0.5×(1.055-0.6Ie)+0.2×0.6Ie+0.45=0.814 A,式中,Ie==0.904 A,主变差动保护的动作曲线如图3所示。

图3 主变差动保护动作曲线

动作时刻的差动电流为0.980 A,大于对应的动作门槛值0.814 A,因此CPU1的V 相差动保护动作出口,(W 相同理),同时,由于N 线路故障,使得主变A 套保护感受到电流突变,因此CPU2启动,满足保护动作条件,主变A 套保护跳闸出口。

综合上述分析,判定主变并未发生故障,主变A 套保护应属无故障动作,B 套保护不动作属正常行为。

2.2 主变差动保护动作逻辑

主变差动保护装置CSC-326 D 为双CPU+双A/D 设计,CPU1负责保护逻辑,CPU2负责启动[3]。CPU1在自身差动保护已满足动作条件且收到CPU2发送过来的“差动启动标志”时瞬时动作出口,另外为防止2个CPU 间的通信问题影响保护动作行为,如果没有收到CPU2发送过来的“差动启动标志”时,会延时60 ms后动作出口[4]。

两次故障时,1号主变A 套保护CPU1差动保护均动作,CPU2采样通道正常,但CPU2仅启动差动保护并未动作,因此并未给CPU1发送“差动启动标识”,按照动作逻辑,1号主变A 套保护应延时60 ms出口,首次故障时,58 ms切除N 线路故障,未达到动作所需的60 ms,故主变A 套保护未动作。

2.3 主变差动保护告警信号

根据保护装置逻辑,差动电流越限定值Is=MAX(差动电流越限门槛值,差动电流越限封底值),考虑TA 的采样精度,程序内部设置了差动电流越限封底值为0.06I n(I n为二次额定电流),装置最小精确工作电流为0.08。

M 站主变差动启动电流定值为0.45 A,高压侧TA 变比为2 500/5,差动电流越限定值Is=MAX(0.3×0.45,0.06×5)=0.3 A,通过分析A 套主变保护的启动录波可知,运行过程中的差动电流基本保持在0.1 A左右,小于差动电流越限定值0.3 A,因此保护装置未判出差动电流越限告警。

2.4 硬件检测分析

搭建与现场一致的装置环境,对现场返回插件进行故障复现,上电后使用测试仪进行加量,高压1侧W 相电流采样为零,完全复现现场现象。

(1)对CPU 插件5SF.004.071/V2外观进行目检,插件上元器件及连接器外观均完好,未有磕碰破损现象。

(2)对CPU 插 件 上 的 元 件 D10 芯 片(AD7865)焊点进行镜检,焊点焊接良好,排除了AD 芯片焊接质量问题。

(3)对单板上电进行测试,测试AD 芯片电源(vcc)输出电压为5.06 V,测试运放芯片正负电源输出+12.01 V 和-11.98 V 均正常。

(4)使用信号发生器分别在元件编号N3芯片(OP497)的输入端pin-3、pin-10、pin-12、pin-14施加工频1.0vpp信号,用示波器分别跟踪测试元件N3芯片对应的的输出端信号(即:元件D10-AD7865模拟量信号输入端)均正常,通过该测试手段,初步推测运放芯片功能正常。

(5)为了进一步判断AD 芯片失效模式,使用晶体管图示仪,依据AD 芯片(元件编号D9)模拟量输入端I-V 曲线为参考源(D9和D10外电路完全一致),比对测试AD 芯片(元件编号D10)的4路模拟量输入端I-V 曲线,比对结果表明两片AD 芯片的输入端I-V 曲线完全一致。因此,排除了AD 芯片因电过应力而导致的失效,进一步推测AD 芯片内部数据处理错误。

(6)使用仿真器查看AD 芯片输出原始码值,发现高压1侧W 相、高压2侧U/V/W 相采样发生满偏,如图4所示,通过核对,其正好对应高压1侧W 相、高压2侧三路电流,从而可以判定为AD芯片内部回路损坏,导致内部参考电压出现异常,数据发生了偏移。

图4 AD 芯片输出原始码值

3 整改措施

(1)从保护软件方面,结合专业检测的要求,对后续生成装置增加零漂越限告警功能,零漂越限告警功能判据为:当某一电流通道的直流分量含量持续1 min大于20%I n时,装置报“零漂越限告警”。零漂越限告警能有效检出AD 芯片损坏,对AD 芯片损坏,电流采样满偏有很灵敏的识别能力。

(2)为该AD 芯片加装看门狗(watchdog),看门狗是通过软硬件结合的方式实现对系统运行状况的监控,它会定期查看芯片内部情况,若在一定周期内看门狗没有收到来自软件的信号,则认为系统故障,会进入中断处理程序或强制系统复位。

4 结论

本文通过定值计算及硬件测试分析,解决主变差动保护误动作故障的三大疑点,为防止再次发生同类型差动保护误动作提供技术及经验依据,并针对AD芯片存在的问题制定整改措施及建议,有效降低了使用该芯片保护装置存在的安全隐患。之后将进一步研究AD 芯片在保护装置内的运行机理,提升保护装置软件方面的稳定性,为主变保护装置可靠动作提供有力的理论依据。