2219铝合金/1Cr18Ni9Ti不锈钢惯性摩擦焊缺陷特征及成因

刘招,兰玲,王廷,张轲,蒋思远

(1.上海交通大学,上海市激光制造与材料改性重点实验室,上海 200240;2.上海船舶工艺研究所,上海 200032;3.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,山东 威海 264209)

0 前言

铝合金具有高的比强度、比模量、断裂韧度、疲劳强度和耐腐蚀稳定性,是航天工业中应用最广泛的轻质结构材料。奥氏体不锈钢具有优良的力学性能,在大气或腐蚀性介质中具有良好的耐蚀能力,在航空领域也有广泛的应用。航天领域中燃料贮箱与发动机导管连接是较为典型的铝/钢异种材料连接结构。铝合金与钢连接结构具有显著应用优势[1]。然而铝合金/钢异种金属焊后接头存在Fe-Al脆性金属间化合物(FeAl,FeAl3,Fe2Al5),当其生长到临界厚度会对接头性能产生不利影响[2-3]。二者的焊接一直是业内的热点问题。

与熔化焊相比,采用惯性摩擦焊(Inertia friction welding, IFW)连接铝和钢,母材不发生熔化能够有效抑制金属间化合物的生长[4]。张丽娜等人[5]采用惯性摩擦焊技术进行2219铝合金与304不锈钢回转体的连接,分析测试结果表明铝/钢界面处发生了Fe,Al等元素的扩散,铝合金侧形成了细晶区和拉长晶区。Taban等人[6]对6061铝合金/不锈钢展开惯性摩擦焊工艺研究,结果表明界面处生成了Fe2Al5金属间化合物。Ash-faq等人[7]对摩擦焊件的结合面进行了优化设计,发现采用外锥形的结合面有利于金属间化合物及杂质的排出。上述研究主要围绕界面化合物层的产生展开,在应用中,铝/钢摩擦焊界面还容易出现由于材料塑性流动不充分而导致的未焊合缺陷,同样会弱化接头性能,限制了铝/钢异种接头的应用。

该研究采用惯性摩擦焊技术实现2219铝合金与1Cr18Ni9Ti不锈钢回转体的连接。重点分析了惯性摩擦焊接接头组织及缺陷的成因,为工程化应用提供理论依据。

1 试验材料及方法

试验所用母材为2219铝合金和1Cr18Ni9Ti不锈钢,将焊件加工成圆环形锥面试样,外径140 mm,内径118 mm。并根据设备需求预留加工量。惯性摩擦焊接过程中,保持顶锻压力、转动惯量不变,旋转速度变化范围1 300~1 700 r/min,工艺参数见表1。焊接完成后对工件进行氦质谱检漏,并对惯性摩擦焊缝进行荧光缺陷检测。选取典型工件,针对荧光检测得出的不同特征显影将环焊缝划分为不同特征区域分别取样进行观察分析。

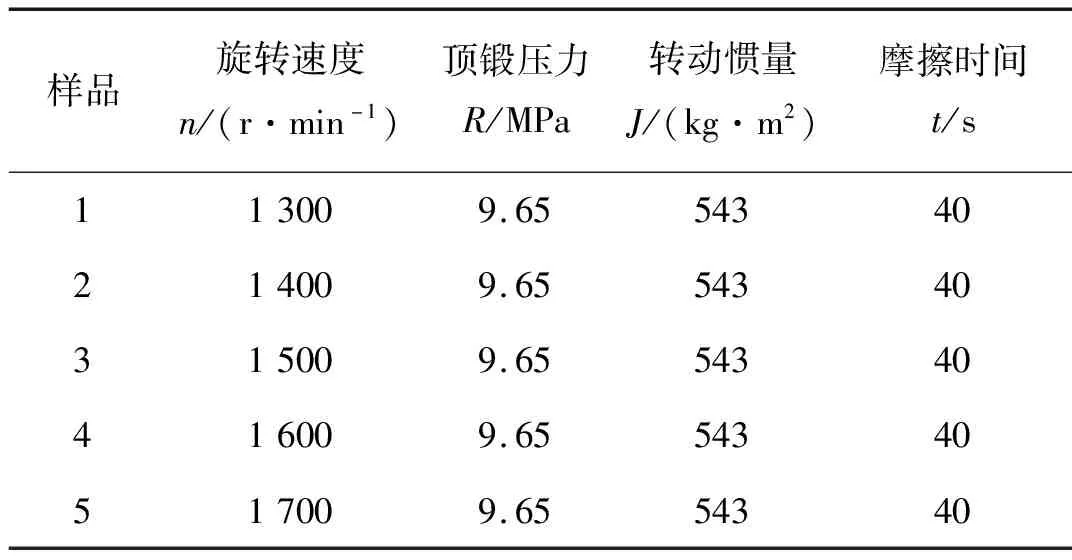

表1 2219铝合金/1Cr18Ni9Ti不锈钢惯性摩擦焊工艺参数

采用OLYMPUS DSX-510光学显微镜对焊缝横截面形貌进行观察,分析焊缝不同位置的组织形态,并对摩擦焊产生的缺陷进行初步观察。使用Zeiss MERLIN Compact场发射扫描电子显微镜对界面化合物及缺陷附近的微观组织进行了观察,并利用其配备的能谱系统对焊缝进行了EDS分析,研究元素扩散情况及分布规律。

2 焊缝形貌及缺陷分析

2.1 铝侧显微组织及缺陷分布

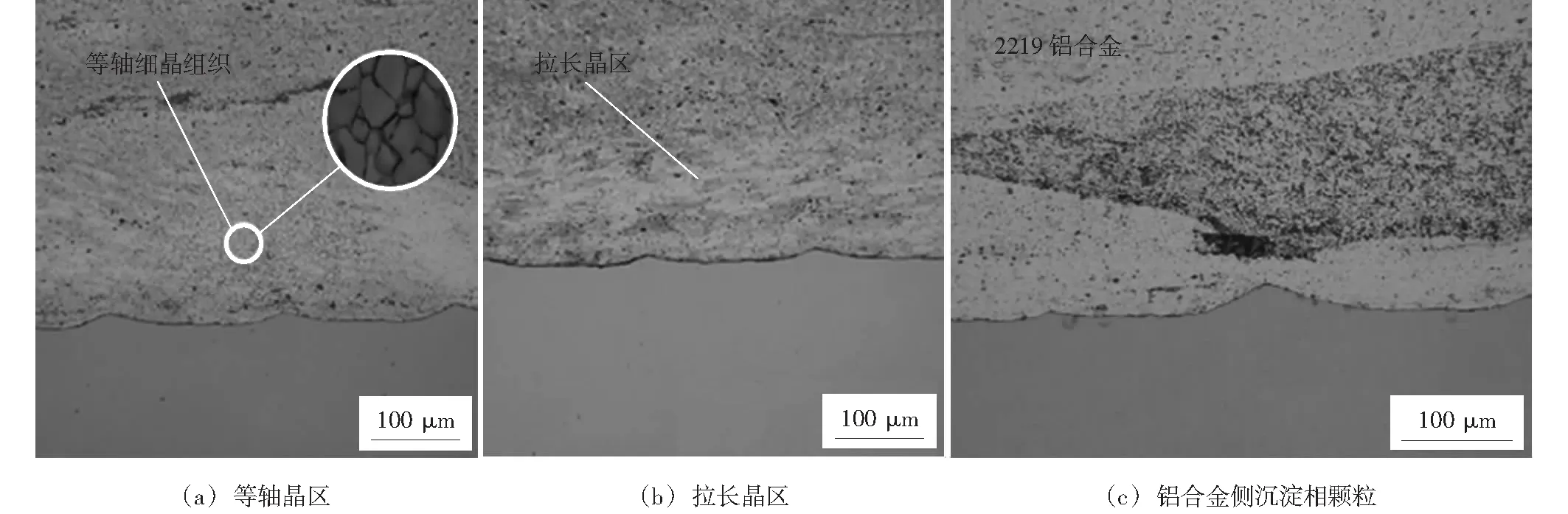

微观组织观察表明,铝/钢惯性摩擦焊接头铝合金侧可分为细晶区、拉长晶区及母材区,如图1a和图1b所示。焊缝及靠近焊缝的热力影响区为均匀的细晶组织,这是由于惯性摩擦焊界面附近温度高于铝合金的再结晶温度Tr,金属材料发生再结晶,呈现为细小等轴状组织[8]。等轴细晶区向母材过渡侧存在沿摩擦剪切方向拉长的变形晶区,并伴有少量的动态再结晶组织。变形晶区由于晶粒取向、变形程度不同,腐蚀后呈现一定的颜色差异,如图1b所示。铝合金侧不均匀分布的深灰色条带状组织放大观察后发现实际上是偏聚的沉淀相颗粒,在腐蚀剂的作用下呈现明显的灰黑色,如图1c所示。

图1 铝合金侧光学显微组织

试验所用2219铝合金母材为可热处理强化铝合金,以沉淀强化为主要强化途径。供货态为固溶加时效处理,室温平衡组织为铝基固溶体(α相)+CuAl2(θ相)。在摩擦焊接过程中,热和力的剧烈耦合作用使界面附近铝合金发生了类似时效处理的强化相脱溶过程,母材中原始沉淀相的尺寸及分布状态将发生不同的演变,进而影响焊接接头缺陷的分布。由于接头不同部位热力作用效果的差异,沉淀强化相θ随塑性金属流动发生聚集形成灰色条带状组织。同时母材中的原始沉淀相经历热循环过程后又会发生粗化。发生脱溶的α相易于吸引周围金属的Cu原子以形成新的铝基固溶体,将会造成条带组织处Cu元素的偏聚。界面附近铝侧组织、元素的不均匀分布势必会给接头的整体性能带来不利影响,为孔洞缺陷的产生创造了条件。

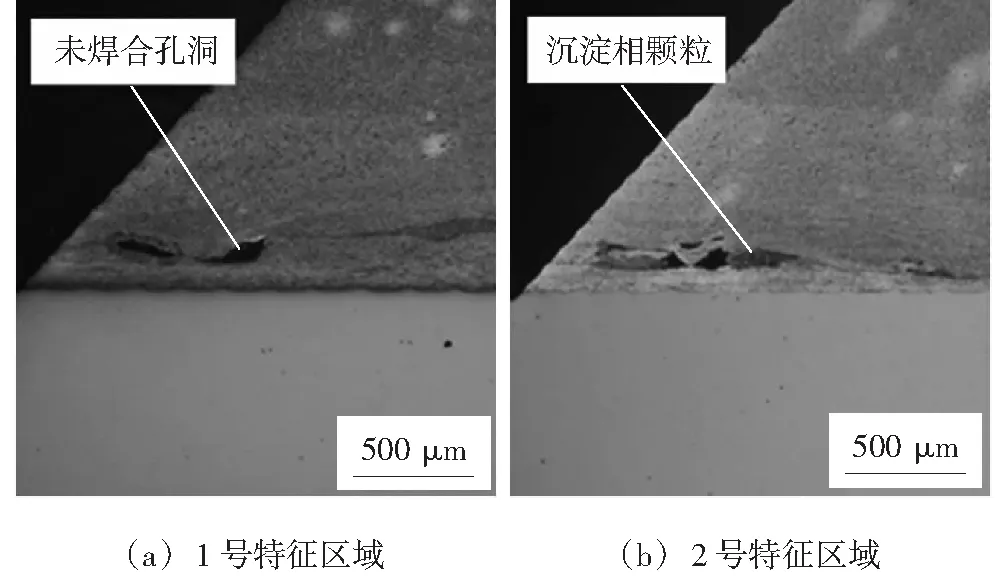

在试验所选工艺参数下,环焊缝靠近外边缘铝合金侧观察到未焊合孔洞缺陷,减小了有效连接面积,严重影响接头的性能,如图2所示。孔洞缺陷附近金属热加工流线发生了变形,边界呈现出波浪状,并在其周围发生沉淀相颗粒的聚集。有孔洞缺陷存在的区域,灰色带状组织分布的不均匀程度增大,发生了一定的卷曲。

图2 未焊合孔洞缺陷

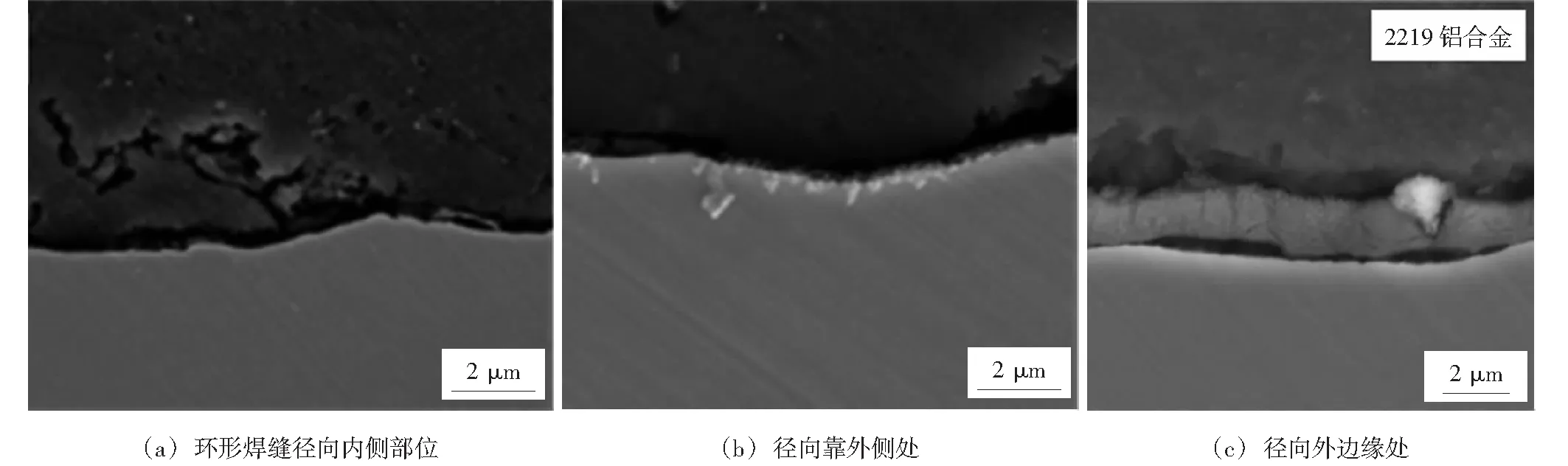

铝/钢界面金属间化合物层厚度沿环焊缝径向存在差异,如图3所示。在出现孔洞缺陷的环形焊缝外边缘处,界面生成了厚度均匀的金属间化合物层。这是因为距圆心不同距离,待连接试件的相对旋转速度不同,越靠近边缘处相对旋转速度越大,摩擦加热效果越明显。图3a所示区域位于环形焊缝径向内侧部位,线速度小没有足够的摩擦热,铝/钢界面无金属间化合物产生。图3b所示界面位于径向靠外侧处,线速度及摩擦热相对中心区域较高,生成薄层化合物。图3c所示界面位于径向外边缘处,线速度及摩擦热输入最大,生成了厚度约为2 μm的化合物层。试验所选工艺参数下生成的金属间化合物属硬脆相[9],在其生成量较多的环形焊缝外边缘处产生应力集中并阻碍铝侧金属的塑性流动,对该位置附近孔洞缺陷的产生起到了促进作用。

图3 不同界面区域化合物层形貌

通过对不同特征区域缺陷试样观察发现,孔洞多出现在铝合金侧的拉长晶区,形态近似呈三角形。在微孔形成的过程中,等轴细晶区的晶界长度更大,对微孔萌生的阻碍作用更强。拉长晶区晶粒大小不一,且变形晶粒的晶界沿金属流线方向取向性分布,其对微孔、微裂纹形成的阻碍作用不及细晶区。根据孔洞的三角形态判断,微孔、微裂纹是在三个晶粒交界处萌生,在热力作用下形成晶界复熔三角形,并沿晶界扩展发生楔形开裂。

2.2 缺陷附近化合物及形成机理

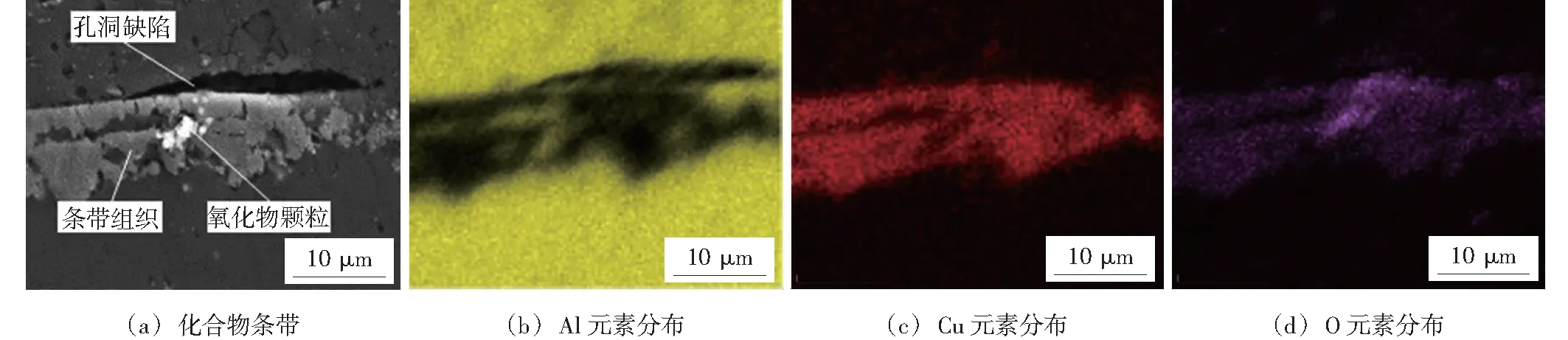

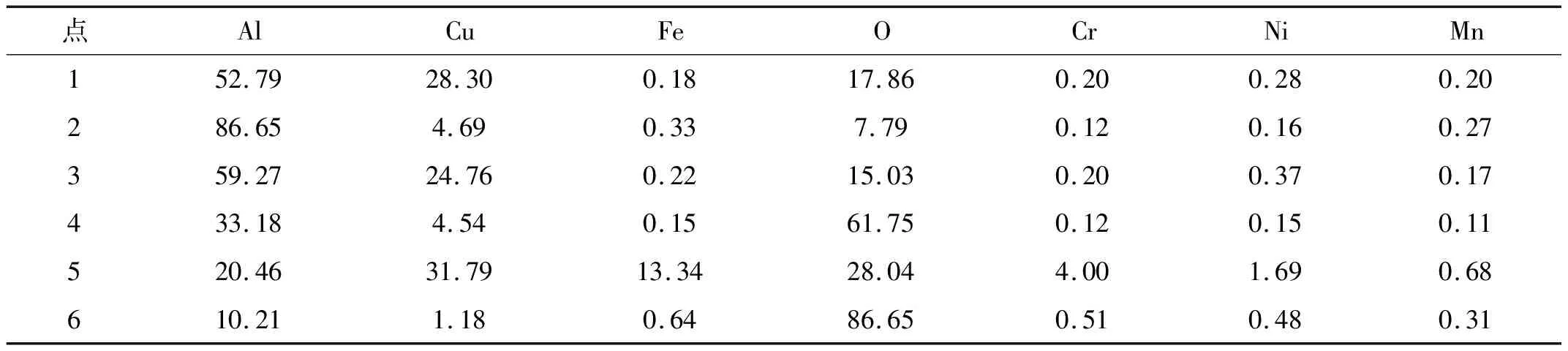

孔洞缺陷的产生会给接头的使用性能带来不利影响,为探究其形成机理,在缺陷位置进行扫描电子显微镜高倍数观察,并对孔洞附近的颗粒物质及特征区域进行EDS能谱、面扫描分析。图4为孔洞缺陷处EDS分析,分析结果见表2,缺陷附近元素分布较为复杂,不均匀地分布着Al,Fe,Cu,Cr等金属元素及O等非金属元素。由面扫描分析结果可知,孔洞缺陷附近条带组织处发生了Cu,O元素的聚集,如图5所示。

图4 孔洞缺陷处EDS分析

图5 铝合金侧化合物条带面扫描分析

表2 缺陷附近元素分布(原子分数,%)

与2219铝合金母材原始成分相比,孔洞附近的Cu元素含量明显升高,点 1、点3、点5可达2%以上(原子分数)。推测在此处Cu元素发生偏聚并与基体发生反应形成了Al-Cu金属间化合物。作为过剩相存在的Al-Cu金属间化合物聚集分布产生局部应力集中,导致合金脆性增加。

在孔洞的中心区域(点5)存在13.34 %的Fe元素,可能是在摩擦剪切过程中破碎的不锈钢屑与塑性的铝侧金属混合搅拌造成的。Fe元素的掺入破坏了材料的连续性,会对接头的性能产生不利影响。此外在孔洞附近还发生了O元素的聚集,最高可达86.65%(点6)。在电子显微镜下呈现亮白色的相O元素含量较高,推测其为氧化物夹杂。由于Al和Cu均与O有较强的亲和力,在惯性摩擦焊接过程中由于产生的高温增加了金属的活泼性,极易发生氧化反应,生成CuO,Cu2O和Al2O3等多种氧化物,这些氧化物会阻碍材料的塑性流动,同时易在晶界处形成低熔共晶体,降低了接头性能。O元素的偏聚还会带来微裂纹、微孔的尖端高温氧化效应,使材料抗缺陷扩展能力下降。O的来源有可能是焊前试件表面未清理干净的水、油污等杂质,也有可能是机械打磨后残留的Al2O3薄膜。

3 结论

(1)在摩擦焊热力耦合作用下,在铝合金侧拉长晶区材料发生显著塑性流动,形成深灰色条带状组织,孔洞缺陷多出现于条带组织处。

(2)在环焊缝铝合金侧靠近外边缘处观察到未焊合孔洞缺陷。缺陷附近能谱、面扫描分析表明,Cu,O元素在孔洞周围发生偏聚,生成的脆性金属间化合物和氧化物会造成应力集中,阻碍金属塑性流动,降低接头力学性能。

(3)环焊缝径向不同位置处由于热输入的差异生成了不同厚度的金属间化合物层。外边缘处界面形成了厚度约2 μm的Al-Fe金属间化合物层,阻碍铝侧金属的塑性流动。