大跨度不对称连续梁设计与施工关键技术

翁方文 吴成 鲁祖泽

1.中交第二航务工程局有限公司,武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,武汉 430040;3.中铁第四勘察设计院集团有限公司,武汉 430063;4.佳风工程有限公司湖北分公司,武汉 430050

1 工程概况

新福厦铁路泉州湾跨海大桥原设计采用32 m简支梁+(40+40)m T构+32 m简支梁跨越采石坑,T构主墩位于采石坑。进场后发现采石坑大部分已被建筑垃圾和工程废土填满,且弃土被水浸泡,具有流动性,处理难度极大。鉴于大里程相邻桥墩桩基已施工完成,根据现场施工条件,改用边跨不对称连续梁方案跨越采石坑。为了减小施工阶段和成桥阶段不平衡荷载的影响,不对称连续梁设计通常采用先边跨支架现浇并压重,再中跨挂篮悬臂浇筑的不对称施工方案。由于该桥边跨不具备搭设支架条件,创新性地提出边跨和中跨对称悬臂浇筑并动态调整压重的方案。

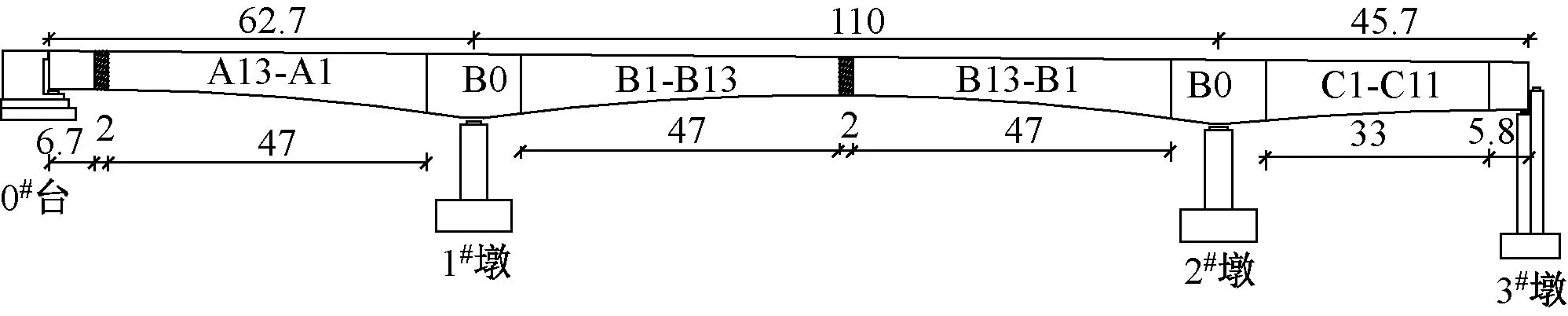

大桥采用主跨为110 m的不对称变截面连续梁(图1),跨径组合为(62.7+110.0+45.7)m,箱梁0号块长14 m。以1#墩为中心挂篮悬浇节段纵向对称,划分为A1—A13(B1—B13)节段;以2#墩为中心挂篮悬浇节段纵向不对称,小里程划分为B1—B13节段,大里程划分为C1—C11节段。2#墩小里程与大里程节段长度不同,梁底按照不同圆曲线半径变化,梁高渐变过渡。主梁设计为单箱单室直腹板截面,边跨直线段及中跨跨中截面梁高为4.8 m,中支点处梁高为8.0 m。箱梁顶宽12.6 m,底宽6.7 m,顶板厚43.5 cm,腹板厚分别为50、70、90、110 cm,底板厚由跨中49 cm按抛物线变化至中支点梁根部150 cm。

图1 连续梁立面布置(单位:m)

2 设计及施工关键技术分析[1-4]

1)如何控制由于结构不对称形成的不平衡内力对结构施工及运营安全的影响。

2)通过施工过程压重及不对称边跨两侧箱梁高度、节段长度差异性设计,减小施工阶段不平衡弯矩,增加支座最小反力储备,防止边支座出现负反力。

3)为了减小压重荷载对结构受力安全的影响,设计时适当加大小边跨箱梁的底板、腹板尺寸。

4)挂篮悬臂浇筑施工过程中不平衡荷载控制难度大,施工组织难度大。通过对设计压重方案进行优化,将铁砂混凝土调整为箱内浇筑混凝土+预制铁砂混凝土的方式来调整压重荷载,确保安全施工。

3 受力分析

3.1 箱梁整体计算

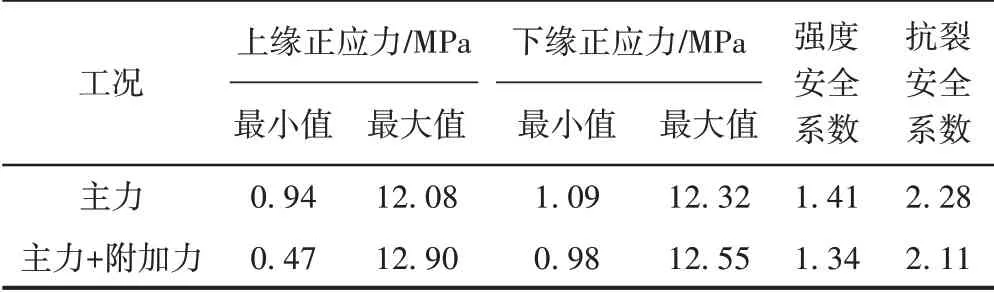

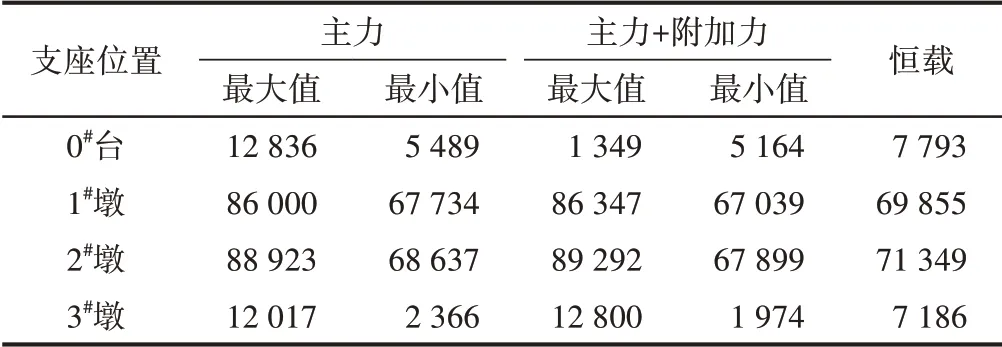

根据实际施工顺序,采用桥梁结构分析系统BSAS进行有限元整体分析。结构均采用梁单元计算,悬浇状态下中墩按临时固结模拟,合龙后进行体系转换,转换成永久支座[5-7]。箱梁采用C55混凝土,混凝土重度取26 kN/m3,压重及挂篮荷载按实际施工阶段和实际位置进行加载,二期恒载按曲线无声屏障146 kN/m计算。连续梁施工阶段内力及应力计算结果见表1,运营阶段计算结果见表2,支座反力见表3。

表1 连续梁部分施工阶段计算结果

表2 连续梁运营阶段计算结果

表3 连续梁支座反力 kN

由表1—表3可知:①压重措施下施工阶段不平衡弯矩均较小,混凝土施工阶段最大压应力9.51 MPa<fc=37 MPa,最大拉应力0.91 MPa<0.8fct=2.64 MPa(fc和fct分别为混凝土的轴向抗压、抗拉强度极限值)。②运营阶段主梁未出现拉应力,且主力作用下,结构强度安全系数大于2.2,主力+附加力作用下,结构强度安全系数大于1.98,抗裂安全系数大于1.20,说明在施工及运营阶段结构均受力安全。③3#墩最小反力安全储备达2 366 kN,未出现负反力。

3.2 临时固结措施设计及计算

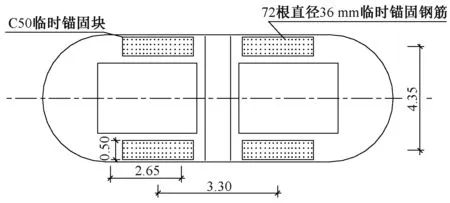

墩梁临时固结设计采用临时锚固块(图2),锚固钢筋伸入梁体及桥墩长度不小于1.2 m。混凝土锚固块承受不平衡压力,锚固钢筋承受不平衡拉力。

图2 临时固结平面布置(单位:m)

按照最不利原则对最大悬臂阶段第13号节段施工时墩梁临时锚固结构进行计算。不平衡荷载[8-10]包括:一侧自重为主梁结构混凝土自重的105%,另一侧自重为主梁结构混凝土自重的100%;一侧施工线荷载为0.48 kN/m2,另一侧为0.24 kN/m2;考虑施工机具自重为1 100 kN,一侧动力系数为1.2,施工荷载为1 320 kN,另一侧动力系数为0.8,施工荷载为880 kN;节段浇筑不同步引起的混凝土重量偏差200 kN;一侧考虑风荷载对箱梁产生的升举力为0.8 kPa,另一侧风荷载为0。

考虑1.5倍抗倾覆安全系数,计算得到单侧临时锚固结构最大竖向抗压承载力为102 585 kN,单侧支座最大竖向压力为89 179 kN;单侧临时锚固抗拔承载力为52 768 kN,单侧支座最大竖向拉力为48 895 kN。根据GB 50010—2010《混凝土结构设计规范》8.3.1计算受拉钢筋锚固长度为1.109 m,小于实际锚固长度1.200 m。综上可知墩梁临时锚固结构受力安全。

4 总体施工工序

为了解决不对称连续梁施工过程中的不平衡荷载问题,采用对施工边跨C7—C12节段进行压重的措施。总体施工工序为:以1#墩、2#墩为中心,对称移动挂篮悬臂浇筑A1—A11(B1—B11)节段,B1—B11(C1—C11)节段。2#墩悬臂浇筑B9—B11(C9—C11)节段时,在C8—C10节段分别施加部分压重荷载→在3#墩旁搭设现浇支架施工C12节段并预压,安装支座→移动挂篮悬臂浇筑1#墩A12—A13(B12—B13)节段、2#墩B12—B13节段→采用吊架或挂篮现浇边跨合龙段→施工中跨合龙段,进行C9—C12节段剩余部分压重。

5 不平衡荷载压重施工

5.1 不平衡荷载压重施工工序

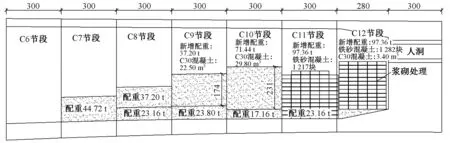

为保证连续梁不对称施工结构安全性,施工过程压重从B9(C9)节段施工开始共计分六次进行施加,前五次压重荷载采用底板现浇混凝土施加,第六次采用现浇混凝土+铁砂混凝土块方式施加,共计压重5 027.6 kN。考虑压重施工的可操作性,按施工具体阶段分步进行,具体施工工序为:2#墩悬臂浇筑B9(C9)节段时,在C8节段箱内底板施加压重荷载231.6 kN→2#墩悬臂浇筑B10(C10)节段时,在C9节段箱内底板施加压重荷载238 kN→2#墩悬臂浇筑B10(C10)节段时,在C10节段箱内底板施加压重荷载171.6 kN→2#墩悬臂浇筑B12节段时,在C7节段施加压重荷载447.2 kN→2#墩悬臂浇筑B13节段时,在C8节段箱内底板增加压重荷载372 kN,C11节段箱内底板施加压重荷载231.6 kN→中跨合龙段浇筑前,在C9节段箱内底板增加压重荷载540.4 kN,在C10节段箱内底板增加压重荷载714.4 kN,在C11节段箱内底板增加压重荷载973.6 kN,在C12节段箱内底板施加压重荷载1 107.2 kN。

5.2 不平衡荷载压重施工方法

原设计边跨压重均采用铁砂混凝土,但铁砂混凝土重度大,搬运困难且施工工效低,考虑压重荷载施加的可操作性和施工方便性,结合梁内空间尺寸,采取如下压重施工方法:

1)C7—C10节段压重采用与铁砂混凝土等重的现浇C30混凝土方案,现浇混凝土在箱梁内部采用竹胶板立模浇筑。为避免底板现浇压重混凝土参与结构受力,现浇混凝土压重施工前在箱梁内部铺设一层土工布,将压重混凝土与箱梁底板隔离。

2)C11节段压重荷载大,若全部采用现浇混凝土方则梁内空间不满足要求,故采用铁砂混凝土块作为压重荷载。其单块尺寸为20 cm×20 cm×50 cm,单块质量80 kg,共配置1 217块。为防止压重块发生移动,影响结构安全,在底板预埋钢筋对压重块进行限位,压重块之间采用砂浆堆砌,浆砌厚度1.5 cm。

3)受压重荷载及梁内空间影响,C12节段采用底部现浇混凝土+上层铁砂混凝土块的方式调节压重荷载。通过底部现浇混凝土对梁底变截面斜坡进行调平,方便铁砂混凝土块施工。中跨合龙前节段压重施工布置见图3。

图3 中跨合龙前节段压重施工布置(单位:cm)

6 结论

1)通过施工过程压重及不对称边跨两侧箱梁高度、节段长度差异性设计,减小了施工阶段不平衡弯矩,防止边支座出现负反力,可控制因结构不对称形成的不平衡内力对结构施工及运营安全的影响。

2)利用临时混凝土块+锚固钢筋构成的临时锚固结构,其抗压、抗拉承载力和锚筋锚固长度均满足结构受力要求,能够保证临时支撑结构安全使用。

3)采取现浇普通混凝土+预制铁砂混凝土块结合的施工工艺,有效提高了压重荷载施加的可操作性和施工方便性。