铁路装配式桥墩适用性及应用前景分析

薛红云

中铁第五勘察设计院集团有限公司,北京 102600

我国装配式桥梁起步较晚,目前应用尚不广泛,仅在一些跨海大桥和现浇难度大的城市市政工程和轨道交通项目中应用。2000年通车的上海长江大桥[1],墩柱采用空心薄壁墩预制拼装施工。2006年建成的东海大桥[2],墩身及箱梁为岛上预制海上拼装。杭州湾跨海大桥水中引桥低墩区采用预制节段拼装桥墩。2018年建成通车的港珠澳跨海大桥[3],大量采用了预制拼装桥墩。

在铁路行业,预制装配式桥墩尚未大范围采用,仅和若(和田—若羌)铁路、京雄(北京—雄安)城际铁路等项目正在开展相关的研究。在京雄城际铁路固霸特大桥开展了高速铁路桥梁装配式一体化施工关键技术研究,并采用了分离式圆端形门式结构预制桥墩。和若铁路位于塔克拉玛干沙漠南缘,降雨量少、蒸发量大、极度干旱,特殊的气候导致混凝土现浇及养护困难,工程质量不易保证。因此,和若铁路采用预制装配式施工技术,桥墩采用双柱圆形空心桥墩。这也是其首次在铁路项目中较大范围应用。

1 铁路装配式桥墩结构设计特点

1.1 控制因素

1.1.1 受力、刚度及位移要求

装配式桥墩必须满足结构受力要求。从结构整体来讲,装配式桥墩与现浇桥墩的受力模式和计算分析方法相同。装配式桥墩与现浇桥墩均要满足桥墩刚度和位移要求。装配式桥墩与现浇桥墩的主要差异在于节段之间的局部连接,这也是装配式桥墩的关键。装配式桥墩拼装截面处的计算受模型边界条件的影响,与实际会有偏差,可通过大量试验来验证计算可靠性。

1.1.2 构造要求

铁路装配式桥墩的结构设计需结合厂制加工和施工装备合理选择墩柱形式和节段长度。由于铁路荷载、梁部重量均比公路大,桥墩的结构尺寸相对较大,对施工装备要求更高。铁路桥墩与公路桥墩相比,在刚度、位移、运架设备构造要求方面有更高的要求。

1.2 结构形式

铁路装配式桥墩按照外形分为独柱式、双柱式;按照截面形式分为实体墩柱、空心墩柱;按照外轮廓形状分为矩形、圆形等形式。不同墩柱形式的装配式桥墩综合对比见表1。

表1 不同墩柱形式的装配式桥墩综合对比

1.3 连接方式

装配式桥墩的设计和施工中,连接构造是保证结构耐久性和安全性的关键[4]。常用的拼装连接构造[5]有灌浆套筒[6]、灌浆金属波纹管、承插式、插槽式、后张预应力连接、湿接缝连接、锥套锁紧连接等。

灌浆套筒在静力作用下与传统现浇桥墩基本相同,结构受力体系明确,工序简单;但施工精度要求高,套筒定位误差控制在5 mm以内,套筒内部灌浆密实度及质量不易保证,施工控制难度较大,造价较高。

灌浆金属波纹管造价相对较低,施工工序简单,施工精度要求低;但受锚固长度要求钢筋外露长度较长,运输难度和成本增大,且易造成外露钢筋的损坏,抗震性能需进一步研究和试验验证。

承插式拼装连接构造施工工序简单,现场作业量少,施工精度要求低;但接缝处静力和地震力作用下性能如何尚需研究,抗震性能较差,承台配筋量较大。

插槽式拼装连接构造容许施工水平定位误差相对比较大,对水平定位容许误差要求较低,外露钢筋对空洞所在构件的钢筋干扰小,连接的锚固性能、抗震性能良好。现场需要浇筑混凝土,需要养护时间。

后张预应力连接构造设计理论与施工经验均较成熟,国内应用较多。后张预应力连接构造拼装工序繁琐、施工工艺复杂,施工所需时间较长,造价较高,拼装接头安全度有待大量工程验证,耗能能力小,不利于抗震。

湿接缝连接构造与传统现浇桥墩基本相同,但湿接缝会显著增加现场钢筋搭接、混凝土浇筑作业量,增加施工时间和养护时间,不利于快速施工。

锥套锁紧连接构造结构受力体系明确,连接方便快捷,拼装精度要求较低,造价相对较低;但是存在后浇混凝土工序。

2 铁路装配式桥墩的适用性分析

装配式桥墩具有环保、临时用地少、噪声小、交通干扰少等诸多优点[7],对不同的地形、地质、自然气候、施工装备等均有其适用性。

2.1 地形条件

2.1.1 城市区域

当铁路穿越城市区域时,由于建筑物较多,道路交通繁忙,工程建设对周边环境的影响和对道路交通的干扰较大。设计施工方案的选择需尽可能减少施工临时用地范围、降低施工粉尘和噪音污染、加快施工进度、缩短工期。装配式桥墩因其诸多优势,比较适合在城区采用。

2.1.2 山区

装配式桥墩需顺畅的施工便道用来运输预制节段和通过大型吊装设备,还需足够平整的吊装平台场地。山区地形比较陡峭,采用装配式桥墩需克服地形、施工便道以及场地受限的不利因素,投资较大,经济性较差。对地形陡峻的山区铁路装配式桥墩适用性较差。

2.1.3 平原区

位于平原区的铁路桥梁,交通及施工条件相对较好,为装配式桥墩的实施提供了较好的外部条件,可根据全线的工期、环保、投资等要求综合比较后选择较优的施工方法。平原区道路、河流较为密集,重要控制点多,需采用连续梁、T构等大跨特殊结构桥梁,桥墩构造类型多,不便于标准化工厂预制,更适合现场浇筑,且大跨特殊结构往往也是控制全线工期的节点,而一般标准跨度桥墩并不控制全线工期。因此,环保和投资是施工方案选择的主要考虑因素。由经济比较的结果可知,装配式桥墩的投资比现浇桥墩高,经济性方面劣势明显。综上分析,平原区采用预制装配式桥墩必要性不突出。

2.1.4 跨江跨海段

2.2 地质条件

2.2.1 软土区

装配式桥墩预制节段需施工便道运输,同时大型吊机需在墩位处吊装拼接作业,对施工便道和吊装平台的地基承载力要求较高。软土地区地基承载力较低,地基加固处理投资大,经济性较差,采用装配式桥墩适用性较差。

城市市政工程施工便道一般情况会利用既有市政道路,不需再铺设施工临时道路,能节约一大部分的临时措施费用。铁路项目一般情况下需铺设临时施工道路,且需具备大型重型施工车辆通行的条件,势必会投入较大临时措施费用。

2.2.2 非软土区

对于非软土地区,地层力学性质较好,便道修建较简易,可以较好适应装配式桥墩的运输和吊装作业,采用装配式桥墩适用性较好。

2.3 自然气候条件

2.3.1 江河、湖海

21世纪以来,我国先后修建了东海跨海大桥、杭州湾跨海大桥、港珠澳跨海大桥、舟山连岛工程、平潭海峡桥等多座海上宏伟工程。跨海大桥主要面临建设条件、环境保护、建设周期、工程品质、投资控制、养护管理等方面难题,对于海上或江上桥梁工程,采用预制装配式桥墩可以大大减少海上(江上)现浇工程,减少大量水上施工临时辅助措施,缩短海上施工周期,降低工程投资,减小环境影响,具有显著优势。

2.3.2 沙漠、戈壁无人区

目前,新疆油田公司开展了数字化预案管理系统的研发工作,相信随着数字化预案管理系统的建成应用,必定会为新疆油田公司的应急救援工作带来高效的响应基础,在今后的应急救援工作中,其应用价值将得以体现,同时也将推动本行业向更高级的方向发展。

在沙漠戈壁地区修建铁路,由于气候干燥干旱缺水,给现场浇筑混凝土和养护带来很大的难题,从几十公里外运输施工用水到桥位,施工成本大大增加。而预制装配式桥墩可有效解决这一难题,将条件恶劣、养护管控困难的现场浇筑作业,转移到环境可控、流程标准、管理规范的预制厂预制,可有效改善作业条件、提高桥墩质量,也解决了现场用工和施工用水问题,有效降低工程投资。

2.4 大型施工机械装备水平

装配式桥墩若要大规模推广应用,需匹配一整套生产组织流程,建立自动化控制平台,实现预制标准化、工艺流程化、安装机械化,对钢筋自动绑扎设备、墩柱模板自动翻转设备、起重吊装设备、运输设备等也提出了一系列较高的要求[8]。现有工程产业机械化程度的不足,在一定程度上限制了预制装配桥墩的推广应用。预制装配桥墩需更加工业化的生产和组织能力,需要协调设备、生产、组装各方面的因素,对施工要求标准更高。

2.5 工程经济概算定额体系的合理匹配

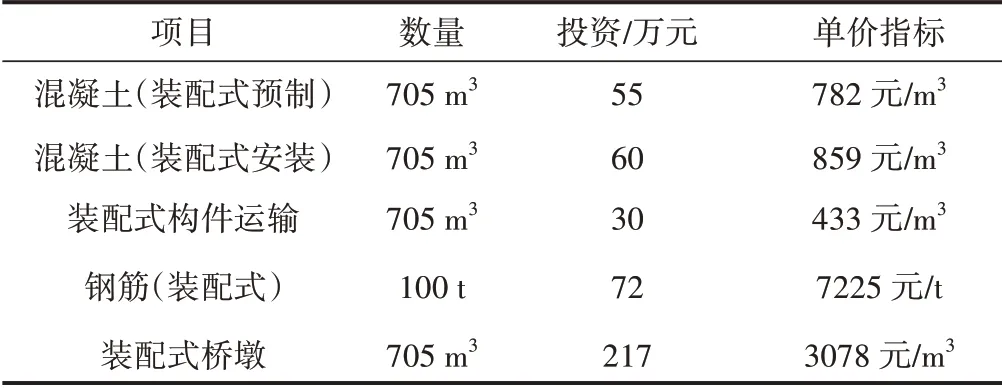

一铁路项目在部分段落采用了预制装配式桥墩,按照现有铁路概算定额体系,分别计算出两种工法的综合概算,见表2、表3。可知:预制装配式桥墩的投资指标较高,大概高出现浇桥墩单价指标165%。

表2 预制装配式桥墩综合概算

表3 现浇桥墩综合概算

由表2、表3可知:①两者混凝土浇筑单价相差不大,都在750~850元/m3。②预制桥墩运输是装配式桥墩较现浇桥墩增加的工序,预制桥墩质量大概40~60 t,按照2 km运距计算,运输费用需要400元/m3。③预制桥墩安装是装配式桥墩较现浇桥墩增加的工序,由于装配式桥墩预制构件质量大概40~60 t,安装需要配置大型吊装设备,对吊装平台的地基承载力要求也比较高。拼装工序中还涉及到钢筋连接、预应力张拉、灌浆封锚、现浇湿接段等工艺,施工步骤较复杂、精度要求较高,安装部分的概算单价大概850元/m3。④由于拼装式桥墩墩柱按钢筋混凝土构件设计,现浇桥墩按混凝土结构设计(仅配置防裂护面钢筋),因此装配式桥墩钢筋用量较现浇桥墩大,现浇桥墩的钢筋含量为56 kg/m3,装配式桥墩的钢筋含量为142 kg/m3,钢筋部分折合为桥墩的综合单价分别为:现浇桥墩404元/m3,装配式桥墩1 026元/m3,仅钢筋部分装配式桥墩单价指标要高出622元/m3。

以上分析未考虑因装配式桥墩应用而带来的绿色、环保、节省工期等方面的社会效益。利用各项概算指标,分析得出装配式桥墩若要实现广泛推广应用,仍需开展大量的优化工作:

1)进一步优化大临工程设置及施工组织方案,尽可能将预制场设在桥址附近,避免预制构件的长距离运输,减少运输费用,进而降低工程投资。

2)进一步优化施工机械装备的租赁使用,尽可能使用与预制构件吊装重量相匹配的吊装设备,据实补充单项概算定额,避免出现大马拉小车的情况,从而降低构件安装费用,降低工程投资。

3)进一步细化装配式桥墩盖梁和墩身钢筋配置,根据墩高、地质地层、地震等级等,优化钢筋配置方案,减少钢筋用量,进而降低工程投资。

3 铁路装配式桥墩大规模应用的前提条件

从铁路桥梁装配式桥墩的试点应用情况看,预制装配式桥墩可以有效应对特殊自然环境和地形条件,缩短工期,降低施工对交通的干扰,降低安全风险,提高工程质量[9]。在特定的条件下,采用预制装配式桥墩很有必要。

各试点项目采用预制装配式桥墩在经济性方面显现出较明显的劣势,这在一定程度上阻碍了装配式桥墩的大范围推广。预制装配式桥墩大规模应用于工程实际,尚需社会需求的成熟及统筹解决好一系列技术问题。

3.1 社会因素方面

1)环保理念。社会对文明施工、绿色施工的要求迫切,要求快速施工、对周围环境和交通的干扰少,特别是在城市人口密集区或交通繁忙等区域,环保要求更高。

2)人本理念。以人为本理念深入,尽可能降低现场高空作业安全风险,降低工人劳动强度,提高施工人员劳动环境条件。

3)建设规模。工程具有一定的建设规模,可批量化预制,提高生产效率,降低成本。

4)建设速度。项目施工工期受限,容许工期短。

5)桥梁比例。整个项目桥梁比例较高,且桥高变化不大,具备批量化标准化拼装施工条件。

6)劳动力成本。建筑行业劳动力成本逐年提高,聘用熟练工人难度日益加大。

3.2 技术因素方面

1)预制加工设备。具备成熟的智能化钢筋加工技术、墩柱模板自动翻转技术、混凝土自动养护系统、预制构件智能存放吊取技术等。

2)运输设备。具备与预制构件外形尺寸、吨位相匹配的运输设备。

3)安装设备。具备与预制构件相匹配的吊装设备、机械化智能化定位安装设备。

4)施工管理能力。熟练掌握施工组织、工艺流程、预制场标准化建设、施工工序及拼装关键技术,拥有全过程智能化信息化施工管理能力。

5)施工人员素质。具备构件预制、预埋件埋设、构件拼装等高精度施工技术能力。

6)结构设计。结构设计标准化、轻型化,构件连接工序简单易操控,结构受力性能优越,抗震性能强。

4 铁路装配式桥墩的应用前景展望

传统建筑行业为劳动密集型产业,现场劳动力数量多、施工及居住环境差,安全风险大,文明施工差。随着小城镇建设的推进和人民生活水平的日益提高,熟练工人数量和青年劳动力意愿下降,劳动力素质、劳动力储备也逐年下降,劳动力老龄化现象日益凸显,功效低下、质量无法保证。因此预制装配式桥墩的经济优势和社会优势会逐渐凸显出来,发挥越来越重要的作用。

“十四五”时期我国要坚定不移建设制造强国、质量强国,推进产业基础高级化、产业链现代化,提高经济质量效益和核心竞争力,大力提倡节能减排和建设创新型国家。文明施工、绿色环保、快速施工的要求越来越高,要实现新时代铁路建设“智慧、高效、绿色、协同”发展理念,预制装配式桥墩必将成为铁路桥梁建设的发展趋势[9]。在今后的设计和施工创新研究中,建立桥梁结构的工厂化制造、机械化装配和标准化管理是产业升级最终要实现的目标[10-12]。预制装配式桥墩的广泛应用,必将推动桥梁建造优质、节约、环保和工业化,带动相关产业链的发展和产业工人的培育,实现预制装配技术在铁路桥梁领域的应用突破。

5 结语

在选择桥墩工法类型时,要充分结合铁路装配式桥墩的设计特点,全面考虑铁路装配式桥墩在不同的地形、地质、自然气候环境、施工装备水平下的适用性。铁路桥梁设计技术人员应在今后的设计中合理选用桥墩工法类型,为今后优化设计和推广应用铁路装配式桥墩提供解决思路。