焊接过程质量智能系统在车身质量管理中的应用

刘 嘉,林 科,陈 鑫Liu Jia,Lin Ke,Chen Xin

焊接过程质量智能系统在车身质量管理中的应用

刘 嘉,林 科,陈 鑫

Liu Jia,Lin Ke,Chen Xin

(上汽大众汽车有限公司,上海 201805)

汽车车身的焊接质量是整车质量控制中的重要一环,不断提高和优化焊接质量是车身质量管理中不可或缺的工作。通过建立车身PQI(Process Quality Intelligence,焊接过程质量智能)系统,对车身电阻点焊焊接过程中的焊接飞溅、电极帽磨损、参数更改、故障信息等进行动态监控,通过PQI系统进行质量预警,不断提高和优化焊接质量。

汽车车身;电阻点焊;焊接飞溅;质量管理

0 引 言

汽车车身作为整车所有零部件和乘员的载体,其性能直接关系到车辆的使用寿命和乘员人身安全。车身骨架通常由上百个冲压钣金件通过逐级焊接而成,其连接强度由焊接强度保证,因此车身焊接质量对整车质量有重大影响。据统计,在汽车车身制造过程中电阻点焊的运用比例占90%[1]。电阻点焊是现阶段白车身焊接制造领域中重要的一项生产工艺,其质量监控是各大汽车制造企业的重要课题。

点焊的特点是产热集中、速度快、生产效率高,但点焊对工艺条件要求较高,其焊接质量不易控制[2]。目前,国内外焊接技术领域已经成功研制出自适应点焊质量监控技术,并已有成熟的运用案例。

1 焊接PQI系统介绍

1.1 焊接PQI系统架构

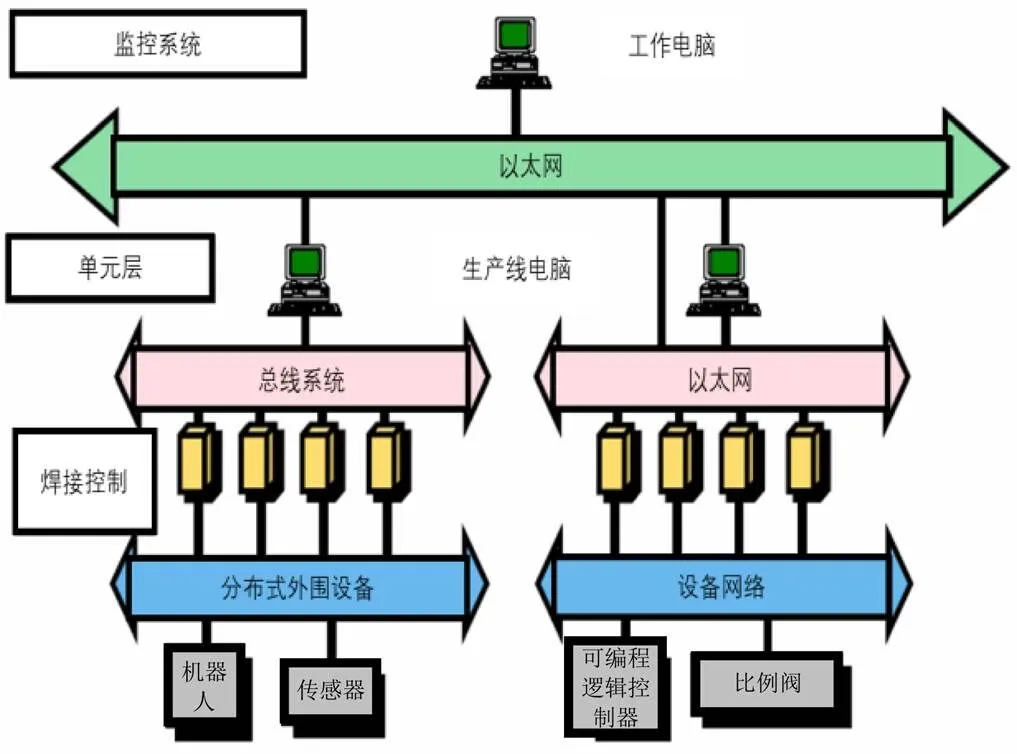

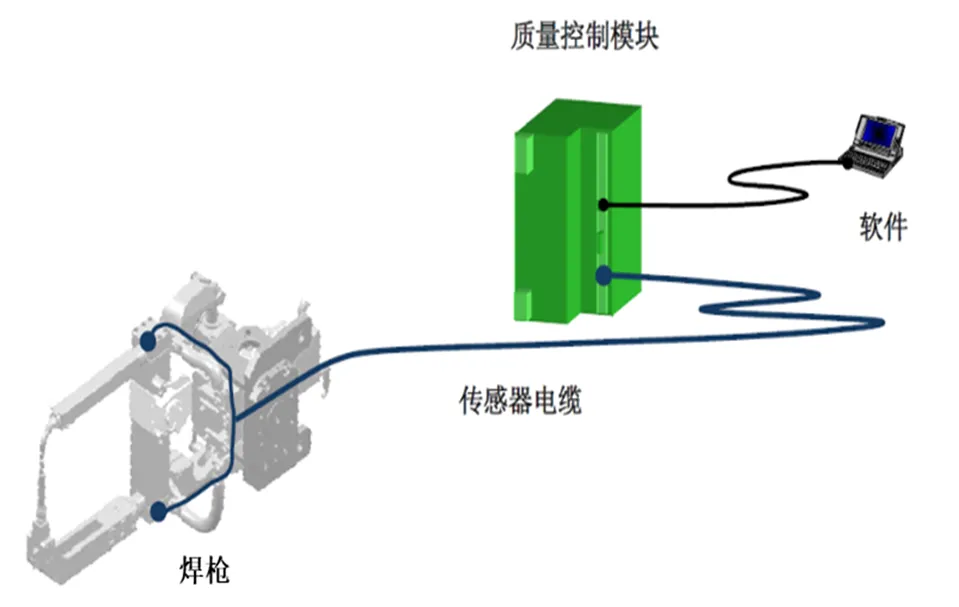

焊接PQI是在自适应焊接技术基础上开发的智能质量监控系统。图1为焊接PQI系统架构,通过电脑监控各焊接工位的焊枪控制器状态;通常每一个焊接控制器控制一把焊枪,控制器接收指令后完成既定的焊接程序,并将焊接结果,如焊接电流、焊接压力、焊接时间、焊接故障等信息动态反馈至电脑。

图1 焊接PQI系统架构

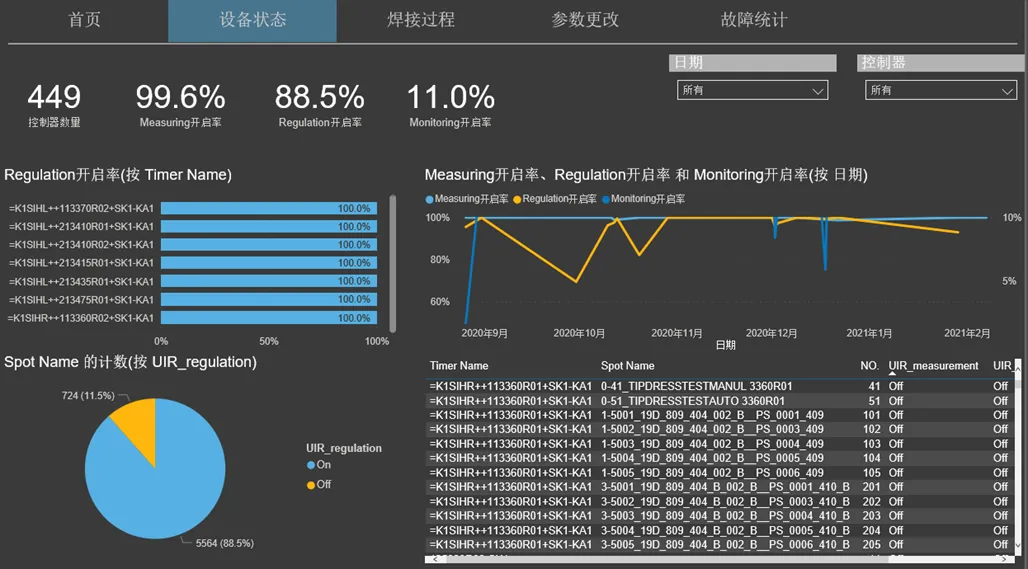

通过动态获取焊接控制器的数据,在电脑上完成焊接PQI系统搭建,得到可视化界面,如图2所示。PQI系统可动态反映各焊接控制器受监控的状态、自适应开启率、焊接飞溅率、电极帽修磨率、焊接参数更改及焊接故障等状态信息和趋势。对焊接飞溅率高、电极帽修磨率高、故障频繁的焊枪和焊点进行预警,及时整改优化。

图2 焊接PQI可视化界面

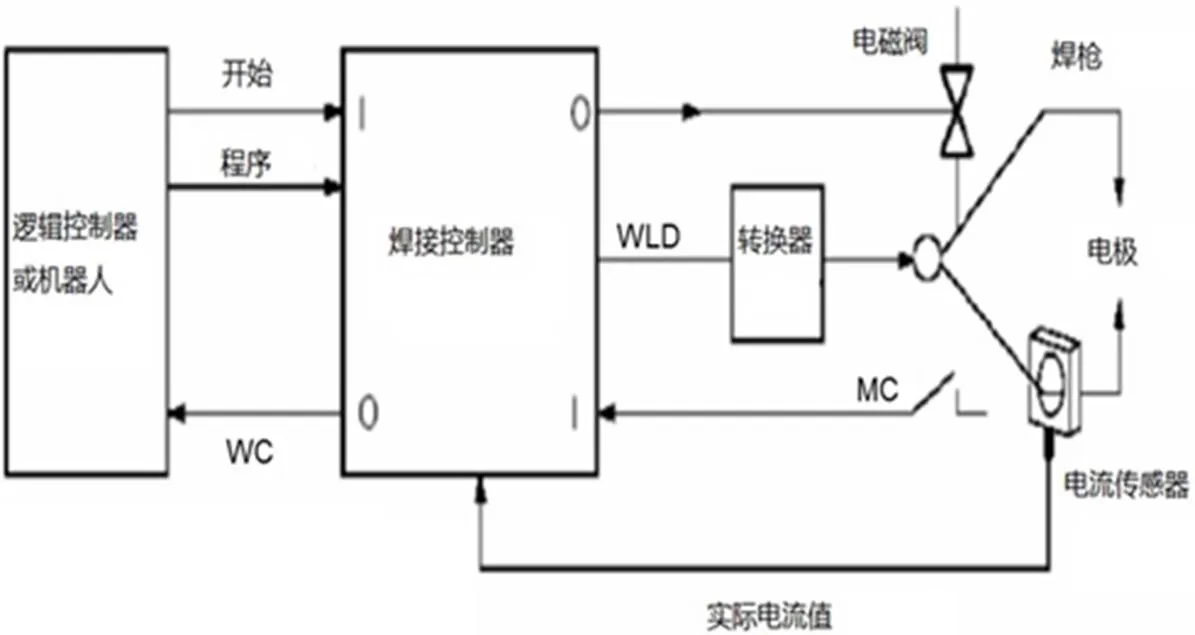

1.2 电阻点焊工作原理

电阻点焊通常由控制器、机器人、焊枪等组成,如图3所示。电阻点焊将焊件搭接并压紧在两个柱状电极之间,电路接通后,依靠接触面的电阻热使该点熔化形成熔核,熔核周围的金属被加热产生塑性变形,形成一个防止周围气体侵入熔核和防止熔化金属流失的塑性环,断电后熔核在压力作用下凝固结晶形成致密焊点[3]。

注:I:Import,输入;O:Output,输出;MC:Monitoring Contact,接触监控;WC:Weld Complete Contact,焊接完成接触;WLD:Weld Time,焊接时间。

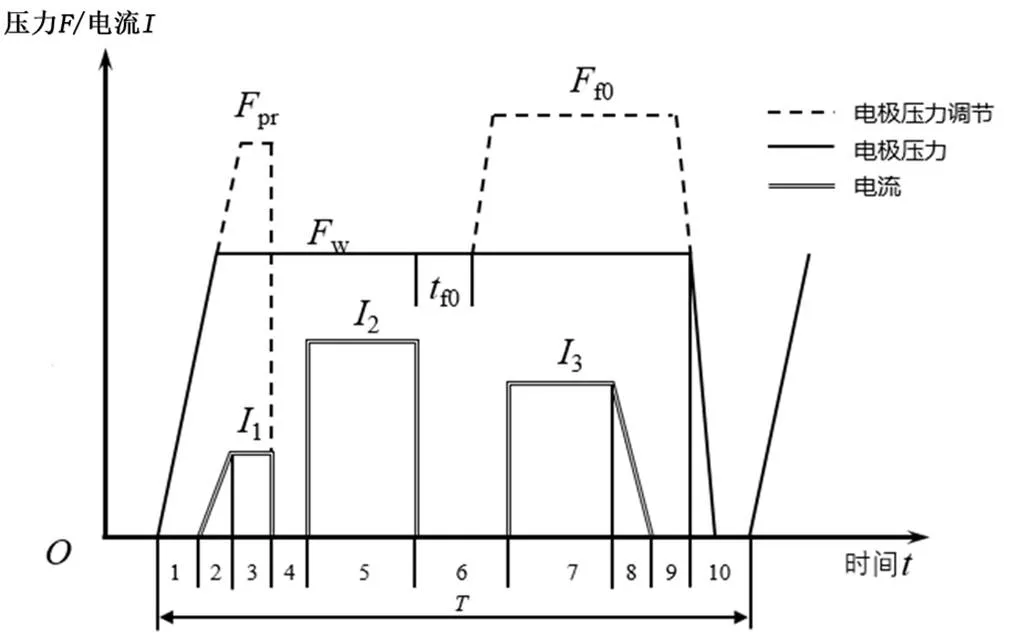

完整的电阻点焊由加压、热量递增(通电)、三段加热、两段冷却、热量递减及压力维持等过程组成,如图4所示。良好的焊接过程需要将以上各环节的技术参数调整合理,依靠各阶段参数大小、时长的转换以及相互配合。由于电阻点焊涉及技术参数较多,若设定不合理,不仅难以保证良好的焊接外观,甚至会造成击穿、虚焊、缩孔、裂纹及焊接强度不足等焊接缺陷[3]。通常,批量性生产车间在设定参数时,应该遵循强规范,即大电流、短时间、小压力。

注:1-加压;2-热量递增;3-加热1;4-冷却1;5-加热2;6-冷却2;7-加热3;8-热量递减;9-维持;10-休止;Fpr-预压压力;Ff0-锻压力;Fw-电极压力;tf0-施加锻压力时间(从断电时刻算起);T-点焊周期;I1-加热1电流;I2-加热2电流;I3-加热3电流。

1.3 UI自适应功能

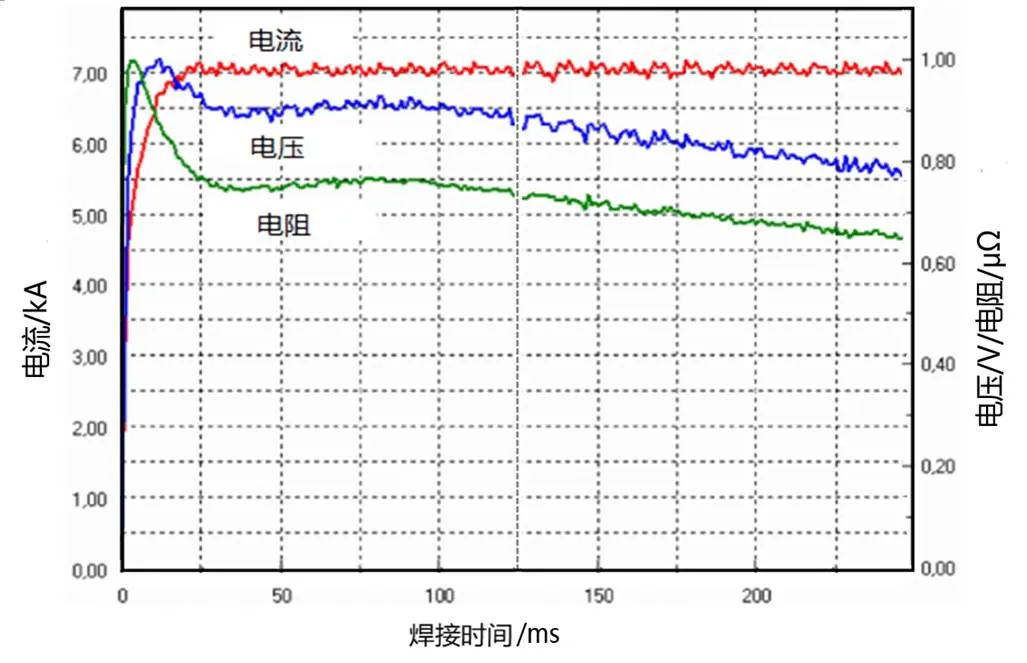

理论上,为保证焊接过程稳定可控,通常采用恒流模式,此模式下,进行一次无故障焊接后,焊接系统会得到一个动态电阻曲线;该曲线由焊接过程中焊接电压()和焊接电流()计算得到,即(=()/(),如图5所示。

图5 恒流模式的焊接特性曲线

对于某个焊点所采用的理想监控方法是将该焊点的几个动态电阻曲线(无故障焊接)的平均值曲线作为该焊点的电阻参考样本曲线;实际工作中,焊接过程受众多干扰因素影响,如电极帽的磨损状态、焊接板材厚度的变化、钣金涂层的变化、焊枪姿态的变化、主电压的波动等,在这些扰动因素的影响下,焊点质量不断波动,出现焊接飞溅、焊核小现象,极限情况下导致焊穿、虚焊等缺陷。

面对过程因素的扰动,UI(电压电流)控制器自适应调节可以补偿范围广泛的干扰变量。当出现干扰变量时,几乎不需要人工介入,UI控制器会自动进行补偿,其组成结构如图6所示。

图6 UI控制器自适应功能的组成

相较于恒流模式根据样本曲线进行焊接调整,UI控制器能够改变主焊接段的焊接电流和焊接时间,以便提供给当前焊点的总热量大于采用样本曲线时对应的焊接热量,即使焊接时出现外界干扰。

1.4 动态电阻曲线分析

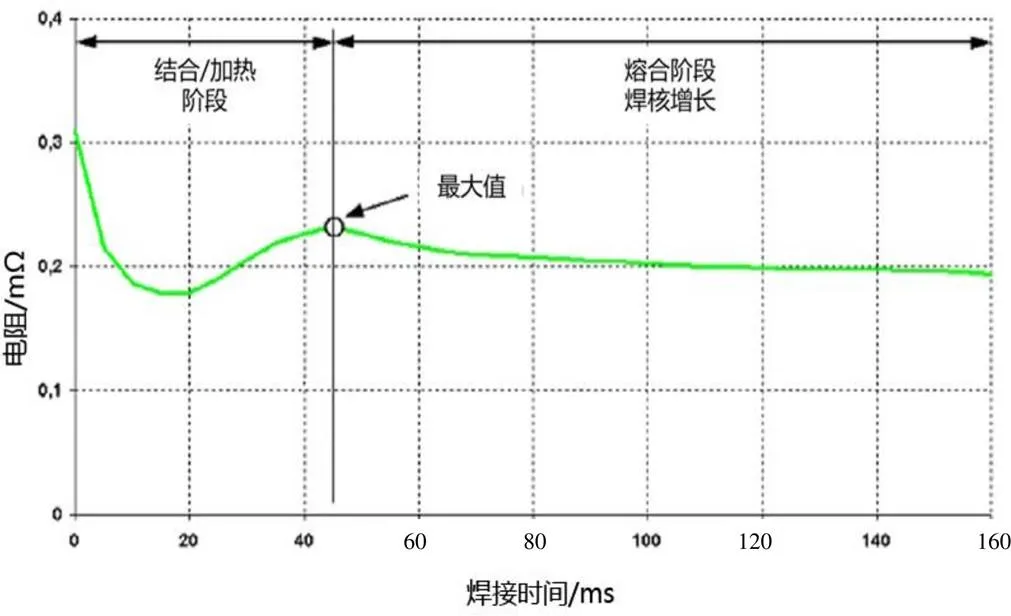

普通焊接过程的电阻曲线如图7所示。焊接开始时,焊接材料逐渐变热,焊材迅速紧密贴合,焊点处的电阻值从相对高值开始下降,这个阶段称为结合或加热阶段;随着焊接电流持续作用,被焊接的板材开始液化,电阻值到达相对最小值后开始升高到达相对最大值;之后,焊点处的材料因为已经变成液相,其电阻值持续下降直到焊接结束,在这个过程中,焊点的焊核直径逐渐生长,达到所需要的值。

图7 未受到外界干扰的焊接电阻曲线

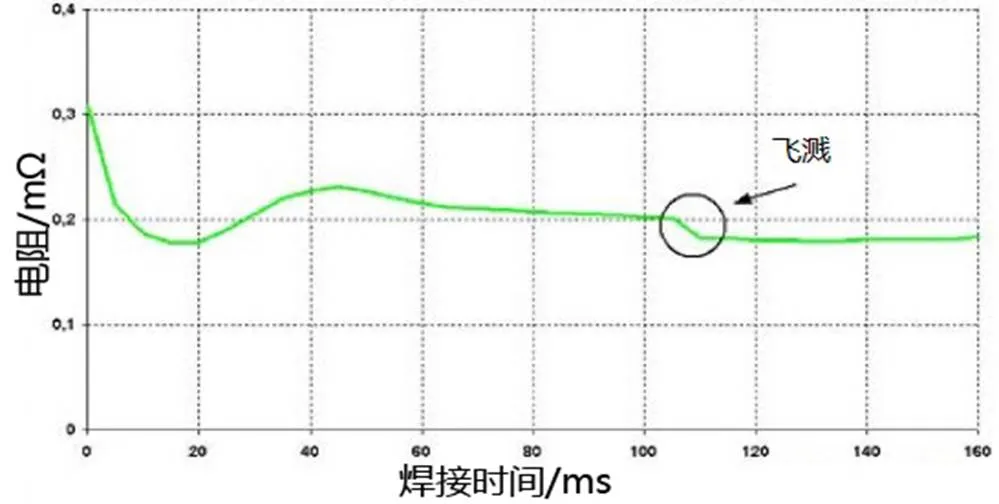

如图8所示,如果动态电阻曲线上电阻值降低的方向出现明显下降,则该处一定发生了焊接飞溅,并被焊接控制器识别。

图8 焊接飞溅的电阻曲线

虽然UI控制器可以补偿多种干扰,但在激活UI调节功能后,飞溅仍然可能发生;这可能是由某个强干扰因素引起,也可能是由某几个干扰因素共同作用引起。因此,使用UI自适应焊接控制器仍需通过PQI系统进行常态化监控。

2 PQI系统在焊接飞溅控制中的应用

一直以来,焊接飞溅是车身焊接质量控制的重点与难点。某车型的焊接飞溅率增多,触发了PQI报警,问题主要集中在底板焊接工位,如图9所示。

图9 焊接控制器随飞溅率的排序

在生产现场开展统计分析,该车型当日焊点飞溅毛刺单项返工量占整车生产量36%,其占比远高于其他问题,具体缺陷如图10所示。

图10 焊接飞溅缺陷

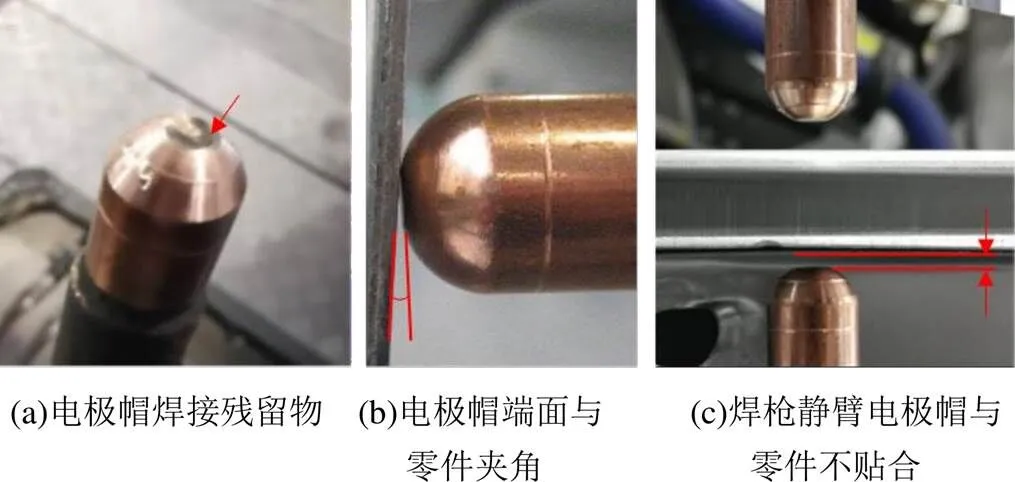

在生产现场对零件表面清洁度、零件匹配缝隙、电极帽修磨、电极杆对中度、焊枪输出性能、焊枪姿态等可疑过程要素逐一排查,发现电极帽修磨状态、焊枪与零件的垂直度、焊枪静臂与零件距离3个要素对焊接飞溅产生了不利影响,如图11所示。电极帽表面存在焊接残留物、焊枪静臂电极帽与零件不贴合,导致焊接电阻增大,进而产生飞溅;电极帽端面与零件表面夹角,导致焊点区域表面压力不均匀,进而产生飞溅。

图11 产生焊接飞溅的要素

通过优化电极帽修磨刀架姿态,更换新电极杆,调整焊枪静臂位置与零件贴合等措施,降低焊接飞溅出现概率,持续跟踪发现,相关焊枪飞溅率下降66.5%,改善效果显著。

3 结束语

启用UI自适应功能,生产中能够根据实际焊接过程的各种扰动因素进行电流和时间调节,保证焊接强度,削减能量冗余带来的飞溅,在一定程度上减少了后序返修打磨工时及能量浪费;但在极限条件或多重因素的干扰下,仍有可能超出自适应补偿能力范围。PQI系统在自适应功能的基础上进行补充,可以实现对每个焊点焊接质量的动态监控和焊接不良的实时追溯,从而对白车身全部焊点的焊接质量进行闭环控制。PQI系统的实施对实现整车厂全流程生产质量的数字化管控具有一定的借鉴意义。

[1]赵熹华. 压力焊[M]. 北京:机械工业出版社,1989.

[2]王颖,仲颖鑫,张麒麟,等. 汽车车身电阻焊接自动控制系统[J]. 2014,36(18):147-149,153.

[3]张昕,刁统武,赵展. 车身电阻点焊最佳焊接参数设定建议[J]. 2020(4):19-23.

2021-07-14

1002-4581(2021)06-0041-04

U468.2+1

A

10.14175/j.issn.1002-4581.2021.06.012