消隙力对紧固连接的影响分析

张鸿雁,莫立权,喻 炜Zhang Hongyan,Mo Liquan,Yu Wei

消隙力对紧固连接的影响分析

张鸿雁,莫立权,喻 炜

Zhang Hongyan,Mo Liquan,Yu Wei

(北京汽车股份有限公司汽车研究院,北京 101300)

通过有限元分析、夹紧力测试和计算校核的方法,研究U型开口钣金与零部件间隙配合时,消隙力对紧固连接的影响,结果表明消隙力会降低被夹紧件的夹紧力,进而降低接头的抗滑移安全系数,因此在正向设计时将消隙力分析结果用于紧固连接抗滑移安全系数的校核中,有助于提高紧固连接计算校核的精度。

消隙力;夹紧力测试;抗滑移安全系数

0 引 言

紧固连接是汽车设计的重要部分,其质量影响整车安全。在汽车连接中U型开口钣金与被连接件连接的设计较为常见,为了便于装配,U型开口钣金与被连接件在设计上存在一定的间隙。螺栓装配时,用于消除钣金与被夹紧件之间的间隙所消耗的力称为消隙力。消隙力的存在使得被连接件两端的夹紧力低于螺栓的轴向力,可能会造成夹紧力不足。连接松动往往是由夹紧力不足造成,因此在正向设计时考虑消隙力对连接性能的影响尤为重要。

1 研究对象

某车型控制臂与前副车架安装前点为U型开口钣金设计,衬套与U型开口为间隙设计,车型研发阶段的耐久试验中出现了扭矩衰减,存在夹紧力不足问题。对控制臂前点进行有限元模拟、台架测试及计算校核,探索消隙力对夹紧力及抗滑移性能的影响。

2 研究方法

采用有限元模拟、夹紧力测试及计算校核进行消隙力分析。

有限元模拟中建立带有间隙的连接模型,通过螺栓施加轴向力,模拟装配过程;提取螺栓轴向力及衬套两端的压力,通过差值计算获得钣金与衬套贴合时的消隙力。

通过夹紧力测试对零部件样件进行装配验证,获得螺栓轴向力-角度曲线,通过曲线斜率变化判断贴合点,进而判断夹紧力损失。

在MDESIGN-Bolt软件计算校核过程中引入消隙力,修正抗滑移安全系数校核结果。

3 分析与验证

3.1 有限元分析

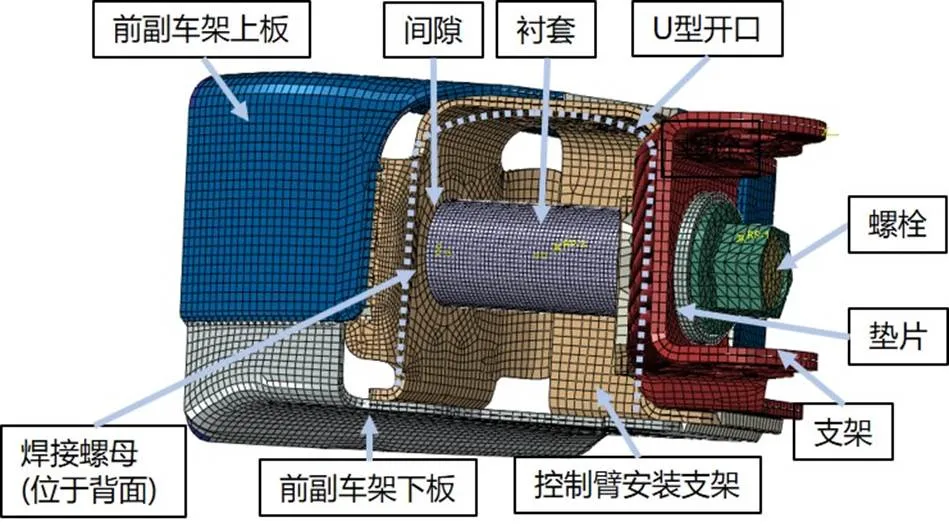

建立有限元模型,如图1所示。

图1 模型示意图

钣金与衬套设计间隙为0.5~1.3 mm,衬套一端与钣金贴合,另一端存在间隙,分别对间隙0.5、0.9、1.3 mm进行建模;钣金单元为S4R,螺栓、螺母采用C3D10M,垫圈、衬套为C3D8R;螺栓轴向力设置为0~40 kN。

经过有限元分析,提取螺栓轴向力及衬套侧的压力,根据二者差值计算出消隙力,如图2所示。在间隙存在情况下,衬套表面压力为0 N,开始的螺栓轴向力用于消除间隙;当轴向力增大到一定值后,衬套与钣金开始局部贴合时,衬套表面产生压力;随着螺栓轴向力继续增大,用于增大贴合面积的消隙力略有增加,最终装配平面完全贴合后消隙力趋于稳定。

图2 消隙力、衬套侧压力与轴向力的关系曲线

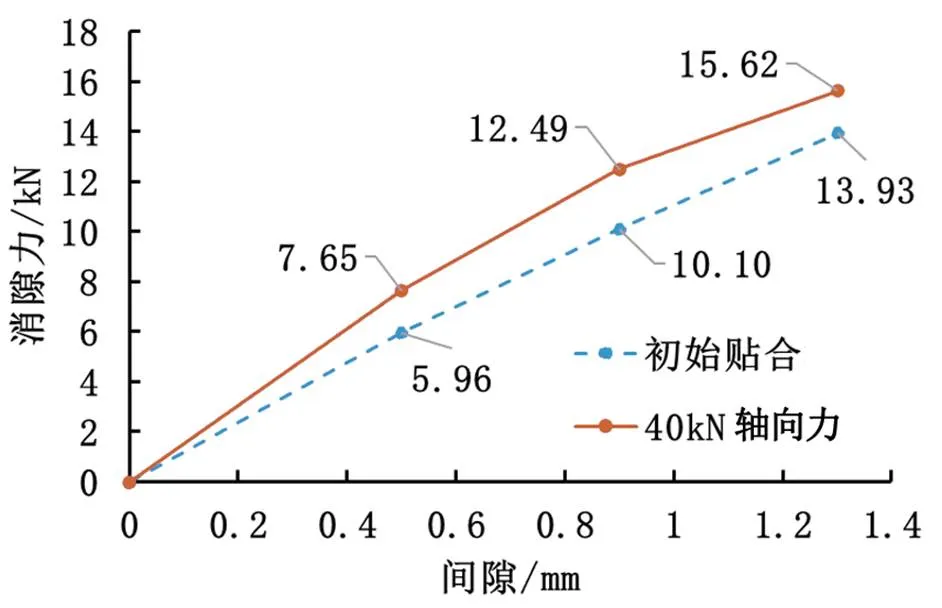

提取初始贴合点及40 kN轴向力时的螺栓轴向力、衬套侧压力,根据二者差值计算出消隙力,如图3所示。随着装配间隙增大,初始贴合时的消隙力逐渐增大,近似线性关系;随着装配间隙增大,轴向力40 kN时消隙力逐渐增大,并且斜率逐渐减小。

图3 消隙力与间隙的关系曲线

3.2 夹紧力测试验证

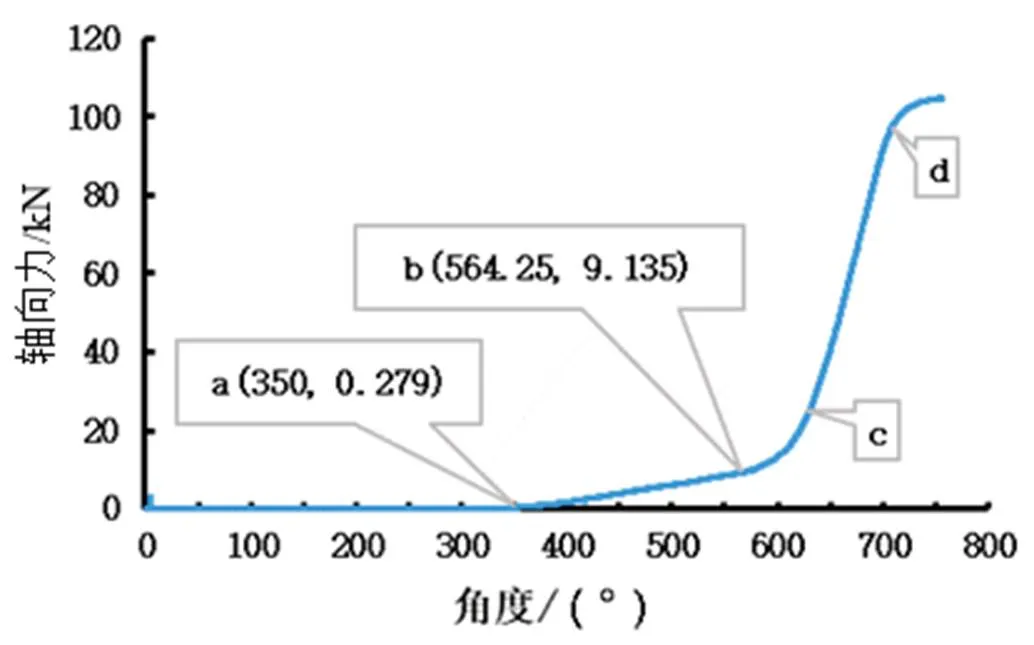

将前副车架与控制臂样件上的螺栓拧紧至屈服,利用美国MCI公司的超声波轴力测量仪同步获得螺栓轴向力-角度曲线,如图4所示。

图4 螺栓轴向力-角度曲线

螺栓轴向力-角度曲线起始阶段存在近似线性ab段,此阶段为钣金变形至与衬套开始贴合;随后bc段斜率逐渐上升,此阶段为嵌入损失和完全贴合;完全贴合后进入斜率稳定的cd段,此阶段夹紧力迅速提升。

衬套为滚花设计,初始贴合后嵌入损失与贴合变形损失共同存在,无法获得消隙力变化,因此试验仅针对初始贴合时的消隙力进行讨论。

图4中测试螺栓的螺距为1.5 mm,根据a、b两点间的旋转角度,计算出ab段消除了钣金与衬套间的间隙约为0.89 mm;根据图3所示,当间隙为0.89 mm时,初始贴合消隙力为10 kN,与实测值8.856 kN接近。

有限元分析和台架测试验证表明,在控制臂与前副车架安装前点为U型钣金开口与衬套间隙的设计情况下存在较大的消隙力,因此,紧固连接计算校核需要考虑消隙力的影响。

4 计算校核结果修正

将简化的连接模型输入MDESIGN-Bolt软件,并输入外载荷、装配扭矩、摩擦系数等相关参数进行抗滑移安全系数[1-2]的计算,具体参数见表1。

表1 计算校核主要输入参数

续表1

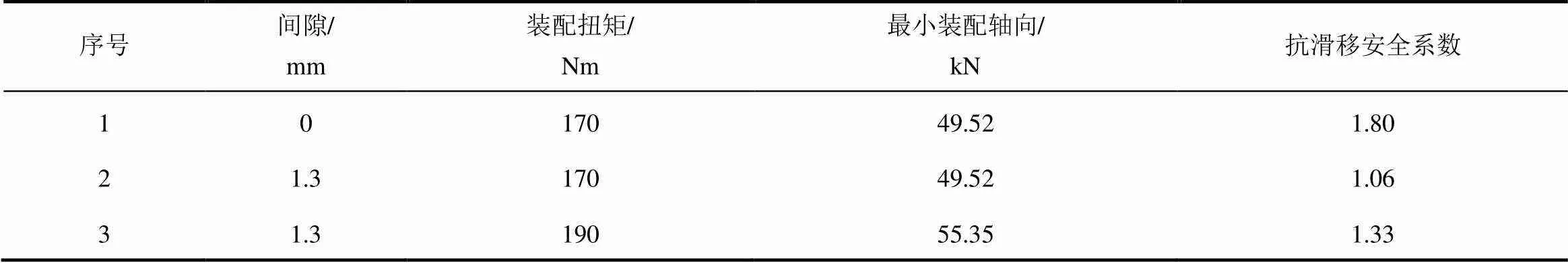

间隙越大,消隙力越大,抗滑移安全系数越低,控制臂与前副车架安装前点设计最大间隙为1.3 mm,为保证连接位置的安全可靠,对最大间隙1.3 mm进行计算,结果见表2,在不考虑消隙力的情况下,采用170 Nm装配后的抗滑移安全系数为1.8,满足抗滑移安全系数大于1.2的要求。

根据有限元分析可知,近似完全贴合后,随着轴向力增大到30 kN,消隙力趋于稳定。当装配轴向力大于40 kN时,消隙力采用40 kN装配轴向力下的消隙力近似计算。由图3可知,在40 kN装配轴向力下,当间隙为1.3 mm时,存在15.62 kN消隙力,则在170 Nm装配轴向力下,需要调整嵌入损失量,将消隙力15.62 kN考虑在内,计算抗滑移安全系数为1.06,不满足大于1.2的要求。在螺栓强度允许范围内,随着装配扭矩的增加,抗滑移安全系数增大,根据经验将装配扭矩提高至190 Nm进行计算校核。当增大扭矩至190 Nm时,最小装配轴向力为55.35 kN,将消隙力15.62 kN考虑在内,计算抗滑移安全系数为1.33,满足大于1.2的要求。

表2 计算校核输出结果

综上分析可得,在连接结构间隙配合的情况下,消隙力会导致抗滑移能力降低,适当提高扭矩可以减少因消除间隙造成的夹紧力损失。

5 结 论

通过有限元分析、夹紧力测试验证及计算校核,对控制臂与前副车架安装前点为U型开口钣金的间隙设计进行分析,结果表明间隙设计情况下,被夹紧件的夹紧力小于螺栓轴向力,同时降低抗滑移安全系数,因此,正向设计时需要考虑消隙力对连接的影响。为降低消隙力的影响提出以下建议:

(1)在满足装配便利性的前提下减小设计间隙;

(2)在螺栓及被夹紧件强度允许的范围内,适当提升扭矩。

[1]酒井智次.螺纹紧固件连接工程[M].柴之龙译.北京:机械工业出版社,2016:27-29.

[2]VDI. Systematic Calculation of Highly Stressed Bolted Joints-Joints with One Cylindrical Bolt: VDI2230 Part1[S]. Düsseldorf: Verein Deutscher Ingenieure e.V,2014.

2021-07-28

1002-4581(2021)06-0014-03

U463.32+6.03

A

10.14175/j.issn.1002-4581.2021.06.004