GEA滑油分油机典型故障分析及措施

刘 恒,陈振凯,谭 鹏

(中国卫星海上测控部,江苏无锡 214431)

0 引言

某船主动力设备对滑油品质要求较为严格,为此,采用了 GEA滑油分油机,用来分离滑油中的水分和杂质,以提高主动力设备的滑油使用效果,减少机械故障,延长设备的使用寿命。

1 工作原理及作用

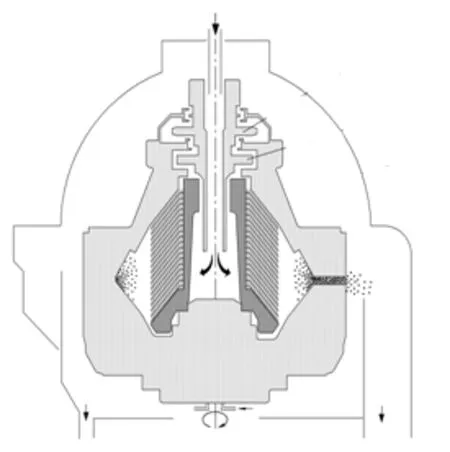

GEA分油机(见图1)用于液体和颗粒混合物的分离。其基本工作原理为:转动的转鼓会产生很大的离心力,需要净化的油料被连续地供入高速旋转的分油机转鼓中并随转鼓高速旋转,密度较大的水和杂质等所受的离心力较大,被甩到外部,定期通过排渣口排出;密度较小的油所受的离心力较小便会向里流动,通过向心泵从出油口流出。

图1 GEA分油机示意图

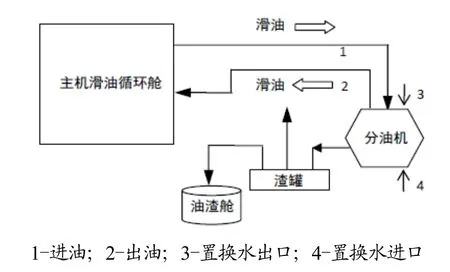

某船配备2台GEA滑油分油机,目的是持续净化2台主机中的滑油,从而改善滑油品质。一般情况下,滑油分油机工作时,将主机滑油循环舱的滑油经分油机加热、分离,除去水和杂质后将干净的滑油送回至主机滑油循环舱,其工作流程见图2。

图2 分油机净化主机循环舱滑油示意图

该设备运行状态的好坏,直接影响到滑油品质,进而影响了主机的运行工况,在某些特殊情况下甚至会影响到船舶的航行安全。因此,要求人员熟练掌握分油机的工作原理和控制过程,能够对分油机进行操作和故障诊断,确保分油机安全有效的运行,尽量减少故障的发生。

2 故障案例统计

GEA分油机作为我船滑油净化系统的重要设备,由于它的现场运行环境恶劣,经常出现故障,所以加强分油机的管理,及时发现、排除分油机的故障,确保分油机处于良好的使用状态,对于船舶的正常航行具有重要的意义。

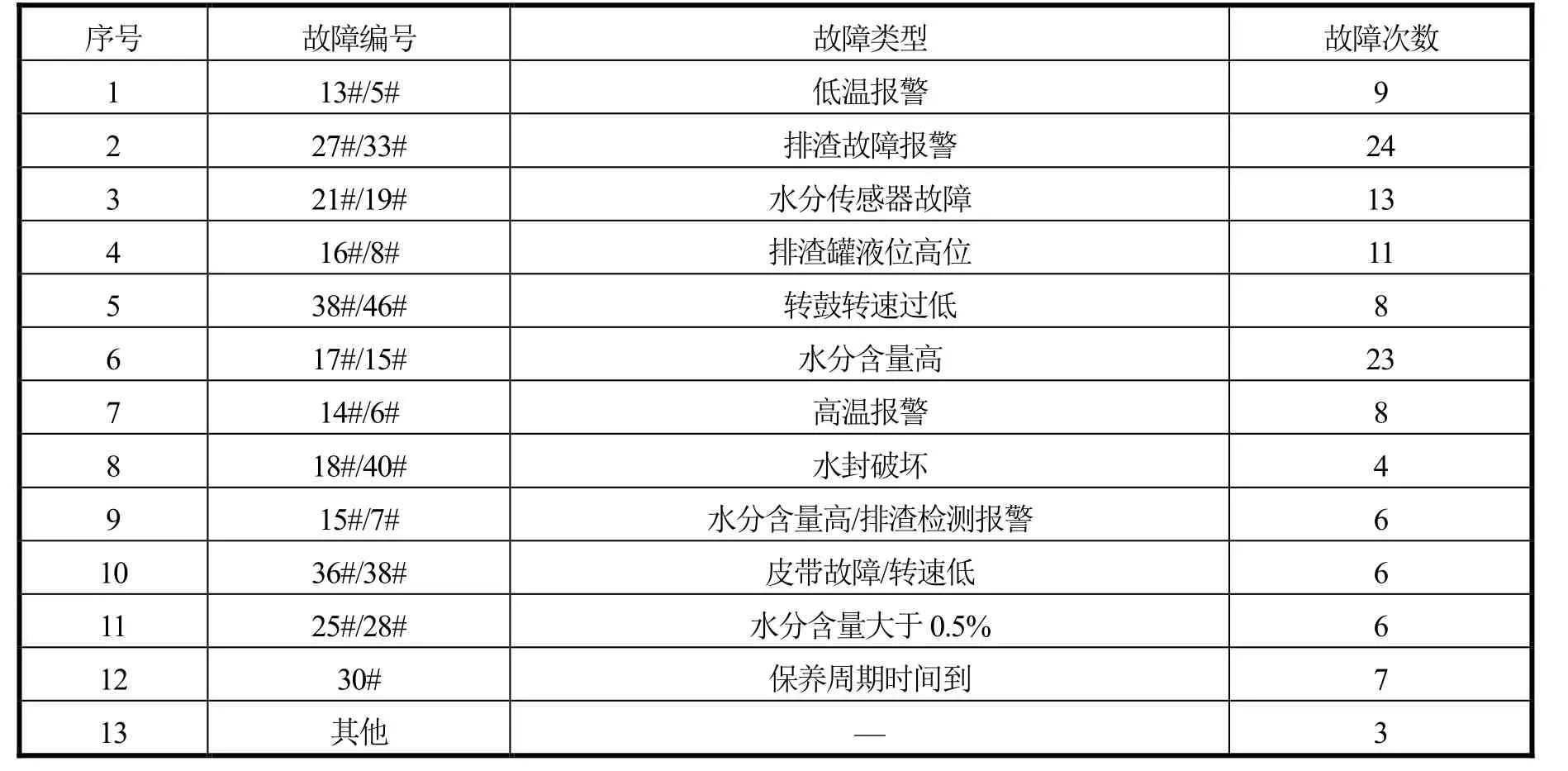

本文对滑油分油机自交船以来至2017年12月份之间所有典型故障报警进行了统计分析,结果见表1和表2。通过表1可知,滑油分油机平均运行1 000 h,共发生64次报警,严重影响了主机的正常运行,甚至危及船舶安全。通过表2可知,分油机因含水量引发的报警次数为23次;分油机因排渣故障引发报警次数为24次。根据现状分析,可知含水量超标、排渣故障是造成滑油分油机故障报警的两大主要原因。

表1 滑油分油机报警记录总览表

表2 滑油分油机报警记录明细表

3 典型故障案例分析

3.1 分油机水分含量高报警

滑油分油机主要用于主机循环舱滑油的净化,如果分油机由于含水量超标而引发报警台停机,极易在分离过程中导致滑油出现乳化现象,降低滑油润滑效果,影响主机运行。

滑油分油机因含水量高引发报警停机,其报警信息显示:#15 WMS SYSTEM FAULT,即水分含量高。GEA分油机配置含水量监控系统(Water Content Monitoring System,WMS),监控到从转鼓通过分离碟片和向心泵输出的净油中水分含量高,进而报警并故障停机。

采取以下措施进行故障排查:1)执行多次检查及重启 GEA分油机系统后进行操作,该报警及故障无法消除;2)在保持分油机正常运转状态的情况下,关闭供油系统,此时分油机仍会出现水分含量高报警并故障停机;3)检查供水电磁阀中的置换水电磁阀(该阀由分油机控制系统自动控制开启和关闭),此时置换水电磁阀处于保持开启状态确认无法自动关闭,出现了明显的漏水现象;4)对分油机置换水电磁阀进行折检,发现膜片上的毛细孔被细小的小杂质和水垢堵塞,存在阀芯卡死不动作或关闭不严等情况。

通过故障定位分析,确认为置换水电磁阀结垢卡死导致2#滑油分油机停止工作,其分油机所用的工作水均都来源于饮用水系统,供水管道内部的沉积杂质、管壁附着着颗粒等长期运行、管理振动等因素极易导致电磁阀阀芯卡死,而工作水容易结垢的温度范围为30 ℃~40 ℃,最终导致阀芯卡滞或关闭不严。

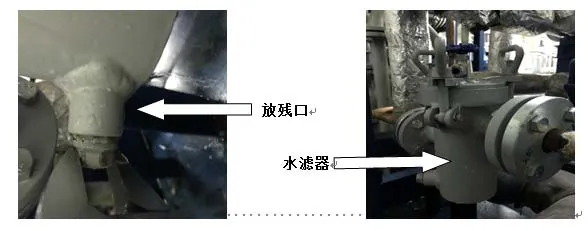

在明确了置换水电磁阀内存在脏堵结垢后,对其阀件进行了拆检、化学清洗、去除水垢、更换垫片,装复后重新启动分油机恢复正常。确认为置换水电磁阀问题,定位分析准确。为防止此类故障再次出现,根据分油机工作水规范要求,其水中含有大小不超过50 µm的微粒,所以在原有的分油机供水系统管路中加装了50 µm水滤器,另外值班过程中需要定时对供水系统进行放残,用于有效阻隔管路中的杂质(见图3)。

图3 水电磁阀脏堵结垢预防措施

经过优化后对主机滑油系统及其分油机的运行稳定性可靠性进行了持续跟踪,确认了上述方法、措施科学有效。

3.2 分油机排渣故障

GEA分油机排渣模式分为自动运行模式和手动操作模式2种。正常情况下,采用自动控制模式,分油机在规定时间间隔内自动完成置换、排渣和冲洗过程,同时利用渣罐空间监测系统(Sludge S pace M onitoring System,SMS)来监测整个排渣过程及效果。

某船分油机自投入使用以来,排渣故障报警频发,报警显示为“#33 EJECTION MONITORING”,即排渣故障检测报警,分油机自动停止工作。

渣罐连接有高位、高高位液面监测以及气动泵(杂用压缩空气驱动)以及透气管等。GEA分油机控制程序根据渣罐内液位监测信号通过渣泵进行排放。分油机在置换过程中置换水电磁阀开启的时间过长会导致过量的水进去渣罐,置换水电磁阀开启的时间过短,大量的滑油会流入渣罐,此时渣泵长时间处于排渣过程,但由于渣泵流量有限,导致渣罐高位报警(#8 LAHH SLUDGE TANK)。根据故障定位,分析出渣泵本体的影响。排渣运行时间、渣罐高位等报警与含水量高报警属于关联故障,其主要原因为置换水电磁阀卡死或关闭不严,大量分离物或水进入渣罐导致排出不及时致使分油机停止工作。通过报警分析发现分油机的附属设备渣罐的透气管,在设计之初管径较细,呈水平垂直向上,透气效果较差,出现背压过大的现象,导致渣罐内的油渣不能及时排出并引发报警停机。同时,分油机在运转过程中,转鼓离心力会产生气体流动,基座本体下方的空气会被吸入到传送带空腔内,在经过渣罐透气管排出,受透气管背压过大的影响,空腔内的传送带附着了油气,导致传动带传动效率大幅降低,转鼓达不到规定转速引发报警。

4 检查及维护保养

结合实际情况,通过对分油机故障记录分析并结合两年以来的使用经验,加强工作检查及维护保养,制定2点计划。

1)日常检查。(1)每日清洁分油机部件,查看管路有无泄漏、滤器有无脏堵;检查各仪表是否良好,水压、气压、油压、油温、蒸汽温度等是否正常;(2)每周检查工作水阀箱水位,水位应保持在2/3以上;检查控制面板上各指示灯是否良好;视情检查油泵前滤器脏堵情况,如有必要清洗或更换。(3)出航前检查备品备件是否俱全;检查皮带是否松动;滑油油位是否正常。通过检查使分油机始终处于安全监控范围内,在检查的同时必须做好维护保养。

2)日常保养。(1)每月维护保养,视情更换分油机皮带、润滑油;化验分油机工作水PH值,其值应>6;检查分油机蒸汽加热器及蒸汽电磁阀;检查各紧固螺栓是否松动,视情加固;(2)每年维护保养,对分油机进行一次大修;拆检分油机分离筒,检查清洁分离片和托盘等部件;检测油泵和分油机马达;根据实际情况更改相应参数实际报警值。采取有效的日常保养能够使分油机处于良好的运行状态。

5 结论

本文对分油机运行1 000 h内报警次数进行对比,优化后分油机1 000 h运行时间内平均报警次数为34次,较优化前降低了30次,明显降低了分油机故障的发生率,极大优化了分油机的使用效率。本文对典型故障判断准确,采取措施到位,对今后优化分油机的使用有很大的指导意见。