散货船改装自卸式水泥船关键结构工程设计

赵 锐

(上海中远船务工程有限公司,上海 200231)

0 引言

散装水泥运输方式一般有铁路、陆路和水路等,其中水路运输运价最为低廉。传统水泥水路运输主要依靠常规干散货船和自卸式水泥运输船来实现,后者一般采用机械或气动式装卸货,并配备水泥运输专用码头,装卸速度快效率高、船舶停泊时间短、周转快、船期短。船舶具备全封闭、无粉尘、无污染、绿色环保和易于清洁等优点,越来越受到散装水泥船运输市场的青睐。与此同时,考虑到经济性和项目周期,也有更多客户选择利用传统旧散货船加装水泥运输设备改装成自卸式水泥运输船。

本文以某 28 700载重吨散货船加装成套德国IBAU水泥运输设备并改装成26 500载重吨自卸式水泥运输船为研究对象,介绍了改装过程中若干关键工程的设计特点,其中包括货舱区改造、高效卸货、降低积存、水泥螺杆泵安装和气流床安装等主要内容。

1 项目简介

改装前的散货船船龄约11年,该船为单甲板、单机、单桨的尾机型船舶,货舱区结构设置有双层底、底边舱和顶边舱,舷侧为单壳结构,共设置 5个货舱。此次水泥船改装工程主要包括原船拆旧和功能性改造。改造后总布置图见图 1,改装前后主尺度变化见表1。

表1 改装前后主尺度比较

图1 改装后总布置图

1)原船拆旧工程。包括主甲板4台甲板门机、5只液压舱口盖、甲板立柱、甲板储藏室和主甲板区域管电附件等。

2)功能性改造。主要包括安装水泥装卸系统相关的新增结构、设备和管电功能系统和控制等工程。其中结构舾装主要包括货舱区改造、舱口盖封堵、泵舱围壁、甲板室、设备基座、新增房间门窗盖、救生消防和通道等;水泥输送设备主要包括压缩机、水泥螺杆泵、鼓风机、除尘机、货舱气流床、甲板滤器、装载分配器、卸货软管吊机和通岸卸货接头等;管路系统主要包括压缩空气系统、吹气系统、水泥输送系统和部分原船管路系统改造等;电气工程主要包括新增2台发电机、配电系统、岸电开关和水泥控制系统等。

经过以上工程改造,该老旧散货船改装成具备机械式装载和气动式卸货能力的自卸式水泥运输船,自卸和装载能力高达1 000 t/h,同时采用密闭舱室装卸货,主甲板处安装货舱连通管和滤器可以实现在装卸过程中有效收集水泥粉尘以避免造成环境污染,新增双斜度内底和气流床设计,这提高了船舶装卸效率降低了积货率,是一款具备绿色环保和高自动化功能的产品,主要经济指标和技术指标达到了国内领先水平。

2 主要工程设计

由于改装工期和成本限制,结构工程主要是新增和少量拆旧。新增部分主要包括货舱区改造、新增泵舱结构、主甲板发电机房、水泥控制室、空压机间等;拆旧部分在保留原散货船双层底、底边舱和顶边舱等结构基础上,仅拆除液压舱口盖并保留舱口围以便增加甲板用以支撑机械式装载分配器等。全船钢结构改装总量约1 760 t。

2.1 货舱区改造

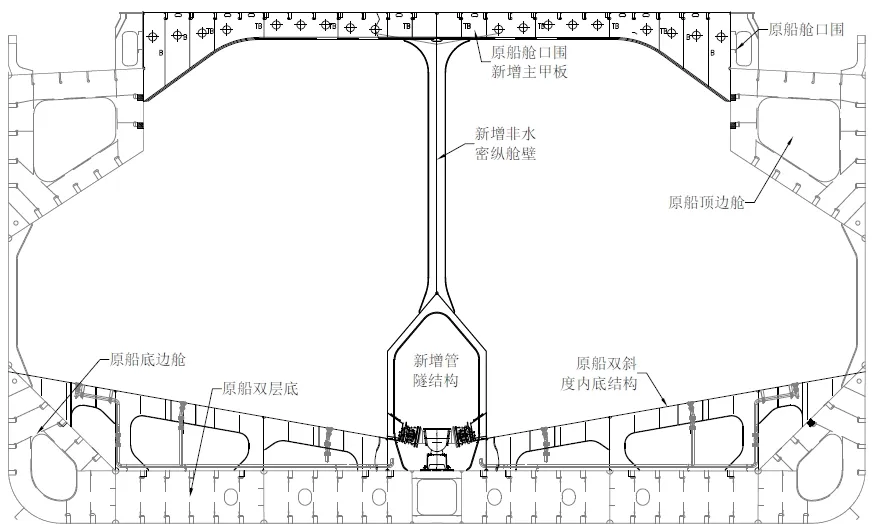

货舱区改造主要包括新增双斜度内底、管隧结构、中纵舱壁和主甲板结构,见图2。

图2 货舱区主要改造

由于改装过程中保留原船双层底、底边舱和顶边舱等主体结构,改装后总纵强度并无较大损失,因此货舱区新增双斜度内底和管隧结构仅考虑功能性、局部强度和避免应力集中即可。为减少结构重量,所有新增结构材料选用均选用屈服强度为315 MPa的高强度钢。

新增内底结构为纵骨架式,由于双斜度呈倒V型导致结构纵向不连续,在考虑到与原船结构有效连接情况下,根据规范要求的甲板载荷1.15 t/m进行强度设计和校核。结构布置方面,根据货舱尺寸和原船双层底实肋板位置,新增内底的框架结构横向以每3档肋位间距2 340 mm增加强框架支撑,纵向在原船双层底实肋板位置增加纵向框架结构。

新增管隧和中纵舱壁方面,水泥卸载设备和系统如水泥螺杆泵、吹气、压缩空气和水泥运输管路均布置于左右货舱之间管隧里,非水密中纵舱壁位于管隧结构顶端至主甲板。同样因为不参与总纵强度并考虑纵骨架式易造成水泥积存,两者结构形式选用横骨架式保证局部强度即可。主甲板处增加纵骨架式的甲板、横梁和纵骨以承受水泥装载分配器产生的局部载荷。此外,为了避免装卸货过程中各舱之间的压力均衡,主甲板各舱增加连通管结构。

2.2 提高卸货效率

散装水泥由于流动性极差,为避免装卸货过程中积压和残存、提高装卸效率,本文从内底倾斜角度、扶强材方向、边角设计和甲板横梁等方面出发,从源头进行设计优化以保障卸货效率。

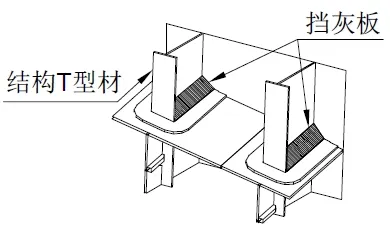

首先是双斜度内底设计,即从纵向和横向将内底结构向货舱中央倾斜。根据不同卸货方式,自卸式水泥船货舱底部倾斜角度一般在8°~12°之间,角度设置过大利于货物高效卸载但牺牲了舱容,反之则不利于高效卸载。根据客户装载水泥成分和供应商要求,最终选定新增内底倾斜角度为 10°,货舱中央最低点与水泥螺杆泵连接处距离原船双层底约980 mm。扶强材和加强扁钢选择方面,所有暴露水泥舱内的扶强材均选用垂向和横向,规避使用水平和纵向扶强材,同时所有开孔加强及新增甲板横梁面板均选用圆钢代替扁钢以防止水泥积存。在原船横舱壁以及外板与新增内底连接处,垂向扶强材与新增内底板形成角落,在装卸货过程中容易造成积压、凝固并难以清理。因此,在连接处增加斜度补板避免积存,见图3。

图3 横舱壁和外板处斜板

2.3 水泥螺杆泵安装

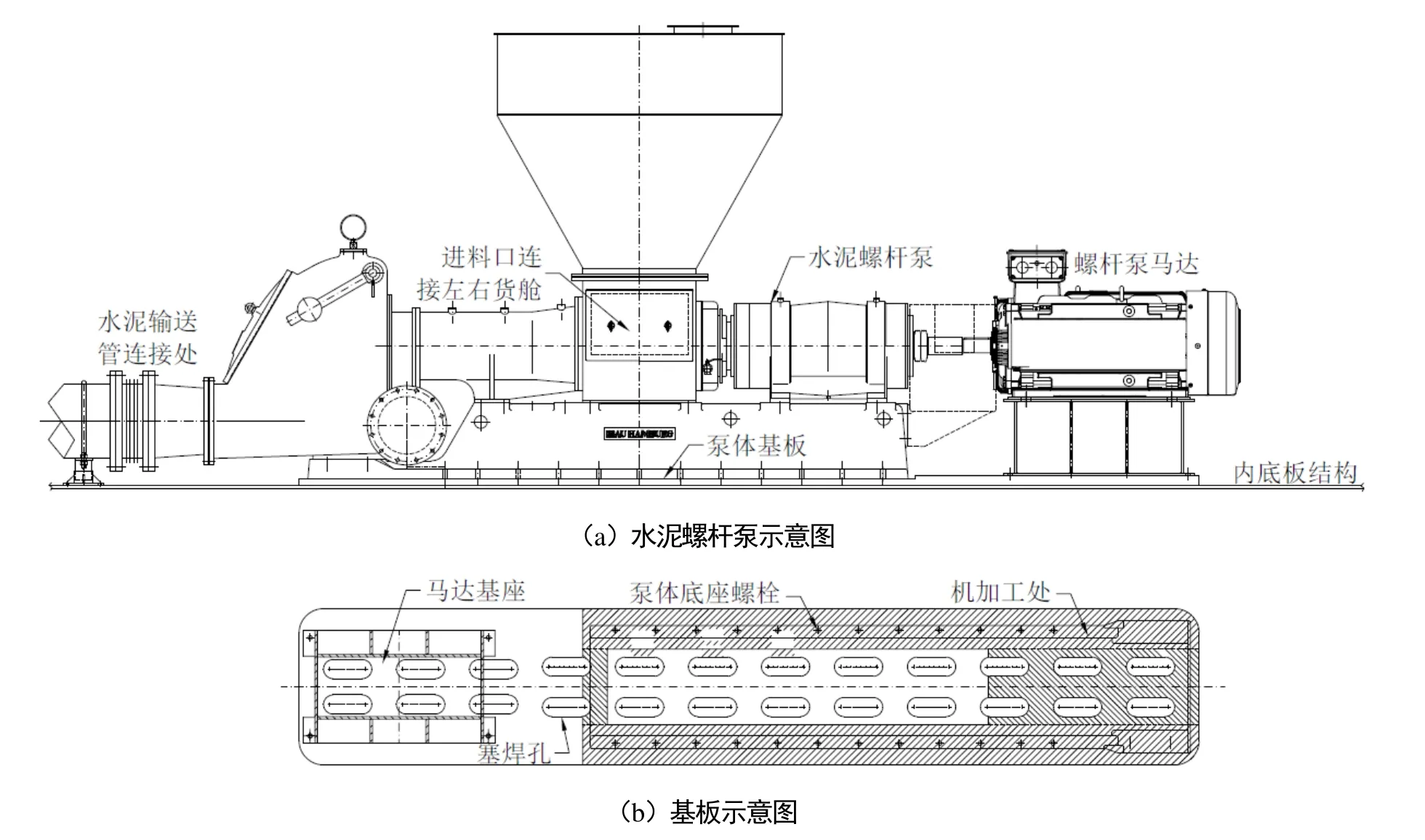

水泥输送主要依靠安装在管隧内的5台运输能力为250 t/h的水泥螺杆泵,如图4所示,该泵体分别与货舱出料斗和水泥输送管刚性连接,船舶航行和设备运转时极易产生振动和绕曲,安装精度要求高。

图4 水泥螺杆泵和基板示意图

结合供应商图纸和现场实际,设计主要从基板定位、面板机加工、公差测量和设备对中等方面进行策划以保证水泥螺杆泵顺利安装完成。主要安装技术要求如下:

1)安装区域内内底板甲板平整度误差不超过5 mm,如不满足要求需要对原船内底板进行挖补换新,测量时在泵体基板处选择2个基准点,并在螺杆泵基座面板区域内设置12个点进行测量。

2)基座面板与泵体底座螺栓连接处贴合面阴影区域表面机加工后平面度误差不超过±0.25 mm。

3)基座面板与泵体底座贴合面接触面积拂配检查应不小于90%。

4)基座面板与泵体底座贴合面区域,与螺杆泵马达基座上表面之间平面度误差不超过±0.25 mm。

5)基座面板定位尺寸、艏艉及左右舷方向误差不应超过±2.5 mm。

2.4 气流床安装

气流床安装于新增货舱底部,是自卸式水泥船的关键设施之一。卸货过程中,当货舱水泥靠自身重力卸货至90%以上时,吹气系统开始工作使得货舱内气流床上的残留水泥由高处流向低处,并最终汇集至螺杆泵内,达到清舱和完全卸货。

本项目5个货舱共计有由供应商提供的600余块长5 m、宽1 m的成品气流床,总面积约为2 500 m。成品气流床的提供减少了船厂下料、烫孔和帆布安装等预制工作。如图5所示,气流床通过扁铁座板、螺柱和卡槽等安装于货舱内底板,并与内底板下方的吹气系统管嘴连接,因此,气流床安装最重要的是定位精准和管嘴密封安装。

具体安装步骤如下:

1)清理货舱底板保证整齐无灰尘杂物等,点焊定位气流床扁铁座板。

2)根据管嘴位置涂抹第1层硅胶并安置橡胶垫片,然后在垫片上涂抹第2层硅胶并放置气流床。

3)压紧气流床并使硅胶均匀布满。

4)在货舱内底板下依次涂抹第3层硅胶、安装橡胶垫片、涂抹第4层硅胶。

5)安装并紧固螺母,安装管嘴并与气流床紧密贴合。

图5 气流床布置示意图

3 结论

相比较新造水泥运输船,老旧散货船改装自卸式水泥船周期短、成本低,在同样满足船舶功能的情况下往往更受到船东的青睐,具有可观的经济效益。不同于新造水泥船,改装项目设计不但要考虑满足船舶功能性要求,相对于原船的适用性和工艺性同样也要满足。文章以实船改装为例,介绍了改装过程中几个关键工程的设计方案和思路,不仅为同样类似项目提供了设计经验和参考,过程中数字化建模、工艺设计和特殊设备安装等同样为项目设计提供了思路和依据。