高压加氢大口径厚壁无缝钢管制造工艺探讨

张贤江, 徐 奇, 吉 祥

(江苏武进不锈股份有限公司, 江苏 常州 213111)

引 言

加氢技术最早起源于20世纪20年代德国的煤和煤焦油加氢技术。20世纪50年代,中国就已经对加氢技术进行了研究和开发,随着国内加氢技术的发展,越来越多炼油炼化企业青睐加氢技术,因此对于高压加氢装置用奥氏体不锈钢管的采购需求日益增大。由于高压加氢管道要求难度较高,此前大部分的炼油炼化企业对于加氢管道的采购源于国外企业,特别是大口径厚壁钢管。随着近年来国内管道制造技术的飞跃发展以及国内装备水平的提高,国内涌现出一批不锈钢制造企业的领头羊,已经具备了高压加氢装置用奥氏体不锈钢管的制造能力,并且质量性能不逊于国外相关企业。

1 大口径厚壁管制造要求探讨

1.1 原材料选择与制造

在连多硫酸应力腐蚀环境下,可能产生连多硫酸应力腐蚀开裂,故奥氏体不锈钢应选用超低碳或稳定化型不锈钢。国内外加氢装置高温部分的管道均选用稳定化型不锈钢,尤其以含Nb的347型和含Ti的321型奥氏体不锈钢应用最为广泛。在此基础之上,考虑到腐蚀开裂的可能性,因此规定对于原材料中的P、S含量一般会要求在0.030%及0.015%以下。

对于冶炼,目前,高压加氢不锈钢管主要使用二步法生产,二步法是指电炉与VOD(真空吹氧脱碳)或AOD(氩氧脱碳)任意一种精炼方式相结合。对于部分管道对非金属等有严格要求的,可以在二步法的基础上增加电渣重熔等其他精炼方式。

管坯的制造允许采用模铸、连铸后热轧(锻)的方法。为保证管坯能有一个充分的变形量,以便去除管坯中的组织疏松等缺陷,使管坯组织致密,因此对于高压加氢管道管坯,规定总的管坯制造过程中的加工变形总延伸系数(锻造比或者轧制比等)不小于3。

1.2 钢管的制造方法

目前,国内及国际上普遍使用的不锈钢无缝钢管的加工方式大范围分为冷加工及热加工。

冷加工主要分为冷轧及冷拔工艺,两种工艺是在现有荒管(如热穿孔荒管、热挤压荒管、热锻管等)的基础之上,再次进行二次加工,通过对材料的冷变形及后续固溶热处理,使得管材获得最佳理化性能热加工主要有:热轧、热挤压、热锻等,主要是利用金属材料在高温下具有较好塑性的特点,从而制造出成品热加工不锈钢无缝管。

目前对此高压加氢的不锈钢管材,国内主要采用的“热穿孔+冷轧”的方式进行生产,国外采用热挤压、热锻的方法。

1.3 热处理

对于奥氏体不锈钢,采用固溶热处理的方式进行,通过合理控制固溶处理温度和保温时间,即可获得理想的晶粒度尺寸、力学性能和耐腐蚀性能。对含Ti,Nb等稳定化元素的奥氏体不锈钢,在固溶热处理的基础之上,会增加稳定化热处理。将含稳定化元素(Nb、Ti等)的管材加热到敏化温度以上,长时间保温,使得Cr23C6等铬的碳化物分解回溶,并使C与Nb等稳定化元素结合,形成细小弥散的NbC颗粒,避免晶界贫铬区的形成,进而提高材料耐蚀性能的热处理过程[4]。钢管固溶后进行稳定化热处理的温度通常为850-900 ℃。

1.4 力学性能及工艺性能

对于力学性能除满足常规一般室温性能外,结合高压加氢装置的特点,针对加氩管道高温状况,对于高压加氢的管道用321及347型管道,强制规定500 ℃拉伸试验塑性延伸强度标准值取自ASME BPVC Section II Part D中规定值。

对于管材延展性性能的检验,考查材料的塑性要求,一般采用“两步法”压扁试验进行,但对于外径>600 mm或壁厚与外径之比大于15%的管材,考虑经济性及可操作性,根据标准及实际技术条件要求可采用弯曲试验代替压扁试验来进行。

1.5 金相组织

综合钢管壁厚、加工方式、室温强度和高温蠕变强度等方面的因素,规定对于07Cr19Ni11Ti,07Cr18Ni11Nb等H级别钢管的平均晶粒度为4-7级,其他牌号晶粒度应为4级或更细。所有牌号晶粒度级差应不超过3级,级差定义为晶粒度最大值与最小值的计算差(举例最大晶粒度8级,最小晶粒度6级,级差为8-6=2级)。

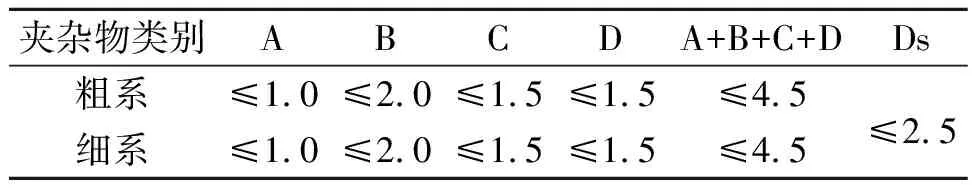

对于管材非金属夹杂的要求,根据国内不锈钢炼钢企业的基本炼钢水平,以及高压加氢装置特点,考虑成本,以及后续加工对于非金属夹杂物的变化规律,对于最终成品管的非金属夹杂物进行规定一般如表1所示。

表1 非金属夹杂物指标(GB/T 10561—2005 A法)/级

1.6 耐压性能

对于高压加氢管道都要进行水压试验,水压试验计算方式P=2SR/D,计算公式中允许应力应为规定塑性延伸强度最小值的50%-60%进行,具体按照实际标准及技术要求执行,最大试验压力为19 MPa,试验压力保持时间不少于10 s,钢管不出现渗漏为合格标准。

同时为保证氯离子含量对管材最终性能的影响,因此对于水压试验,国内外水压试验对于水压水质要求,包括标准GB 50235标准中关于不锈钢水质要求为25×10-6及以下。

1.7 无损检测

根据高压加氢装置要求,考虑其装置重要性,因此需对成品管道进行无损检测,结合现有管道无损检测技术,管道需按照GB/T 5777等标准进行超声波检验,钢管进行纵向缺陷和横向缺陷超声波探伤检测,槽深度等级应为L2,最小深度应为0.2 mm,同时结合实际及GB/T 5777,GB/T 40297-2021标准规定当壁厚不大于40 mm时,槽最大深度应为1.0 mm,当壁厚大于40 mm时,槽最大深度应为1.5 mm。当使用环境特别苛刻时,可增加直探头超声波检测,检测分层缺陷。

对于渗透检验,钢管的外表面、端部及可达内表面应进行液体渗透检测,液体渗透检测应符合NB/T 47013.5-2015的规定,并按其他部件的质量等级Ⅰ级验收。

2 结束语

高压加氢装置由于其使用环境高硫、高氢的特殊性,因此加氢管道的制造及检验非常重要,需从原材料的选择、加工制造的方式、热处理、检验试验等方面按照标准及相关设计技术文件严格把控各个环节,保证高压加氢装置用管的质量。