高炉低成本冶炼的工业研究

纪林华

(南京钢铁股份有限公司, 江苏 南京 210035)

引 言

目前中国钢铁行业面临节能减排的巨大压力,国家对钢铁行业能源消耗总量控制,作为钢铁企业的炼铁高炉消耗的资源占整个钢铁流程的90%,而能源消耗占钢铁成本的70%。因此不断降低高炉燃料比不仅有利于提升钢铁企业的经济效益和市场竞争力,而且符合国家“低碳炼铁,低碳排放”的要求。

南京钢铁股份有限公司(以下简称“南钢”)5号高炉(1800 m3)采用PW串罐无料钟炉顶,全镶砖的薄壁内型结构,炉腰、炉腹、炉缸下部采用铜冷却壁软水密闭循环冷却技术,3座顶燃式热风炉加煤气和空气双预热,干法布袋除尘系统等。开炉后高炉有效利用系数达到2.35 t/m3·d,燃料比531.0 kg/t,焦比387.2 kg/t,煤比140.0 kg/t,实现了南钢大型高炉开炉达产达效的较好的水平。但与国内同类型高炉相比较,经济指标仍有较大的差距(宝钢和京唐高炉燃料比保持在490.0 kg/t)。面对差距,铁厂全面部署和实施炼铁事业部降低燃料比计划,发挥设备和技术优势,强化原燃料管理,不断优化高炉操作参数促进高炉长期稳定顺行,配合采取最大限度提高煤粉置换比等措施,燃料比降至511.82 kg/t。

1 高炉低成本制造措施

随着高炉炼铁技术的发展,大型化、高利用系数、低成本的操作模式获得企业的认同。为了降低冶炼成本,最大限度提高煤粉置换比,喷煤比不断提高,高炉对原燃料的质量要求不断提高。由于市场竞争,企业对高炉冶炼成本严格控制,同时原燃料的稳定性趋于下滑,为了保证高炉稳定顺行,实现高利用系数、低燃料比生产,南钢根据企业自身情况,以稳定炉料质量、强化原燃料管理工作、优化高炉操作工艺参数、稳定设备运行等手段,保证低成本冶炼的稳定推进。

2 高炉低成本制造方法

2.1 稳定炉料质量 ,优化炉料结构

5号高炉用料基本结构为烧结矿70-75%、厂球10-15%、生矿15%。烧结矿用料比例大,稳定烧结矿质量对高炉稳定生产至关重要。在减少烧结矿质量波动对高炉影响方面采取主要措施有:

(1)减少混匀料换堆影响。烧结生产由于受原料厂混匀场地的限制(原料厂铺料能力10×104吨),一般每周要进行换堆,频繁的换堆造成入炉烧结矿成分及性能指标波动大,影响高炉稳定顺行。为减少换堆对烧结矿质量的影响,一方面,换堆时烧结主控工记录好新堆混匀料进料仓时间和吨位,根据原料厂提供的新堆化学成分,及时调整工艺参数和灰石比例,稳定碱度、减少性能指标波动;另一方面,为减少烧结矿成分波动对高炉的影响,换堆时烧结主控室及时与铁厂调度联系,做好预警,让高炉值班室调整操作,做好换堆相对稳定操作。

(2)控制适宜烧结矿FeO含量。FeO含量对烧结矿质量影响主要表现在强度和还原性两方面,普遍规律是FeO含量高,强度好但还原性相对差,高炉燃料比上升。2×220 m2烧结机采用低碳厚料层慢机速烧结法,生产高碱度、FeO适宜、强度和还原性好的烧结矿。2015年7月,2×220 m2烧结机台车栏板由760 mm改造加高到840 mm,生产过程中控制机速1.65-1.70 m/min。厚料层使烧结垂直速度变慢,自动蓄热增强,烧结气氛向氧化性发展,有利于铁酸钙液相生成,FeO含量下降,FeO控制在8.5±0.5%,获得强度和还原性好的烧结矿。

(3)大力发展球团矿生产,为合理炉料结构提供优质酸性炉料,球团矿品位达64.19%左右(烧结矿品位55.6%左右)。适当提高球团矿用料比例,使入炉平均品位提高到58.51%,渣量大幅度减少,降低冶炼过程热量消耗,产量提高,燃料比下降。

2.2 稳定焦炭质量

5号高炉没有配套自产焦,全部使用外购的焦炭,种类繁多,质量波动大。焦炭质量变化对高炉生产影响很大,特别高炉提高入炉喷煤比更为明显。炼铁事业部安排人员到焦炭厂家进行驻厂监管,从源头抓焦炭的质量。外购焦的水分含量在4.0-10.0%左右,有时高达12.0%左右,水分波动引起焦炭实际量变化,造成炉温波动,同时过高的水分使焦粉黏附在焦块上,影响焦炭的筛分效果,恶化炉缸透气性。首先,大幅度减少外购焦炭的品种,确定首山焦、阳光焦等为主要品种,并且保证高炉焦炭使用比例基本稳定为一级焦∶二级焦∶混合焦=60∶20∶20。其次设置1套焦炭干燥系统,用热风炉热废气干燥焦炭,通过烟气烘干使焦炭中的含水量下降至3.0%,能够降低燃料比3.0-5.0 kg/t。干燥的碎焦粉返回2×220 m2烧结厂燃料1#中间仓经破碎后供4#烧结机使用,改善烧结燃料性能,优化烧结过程加热制度,稳定烧结矿质量。

2.3 优化高炉操作参数

2.3.1 取消中心加焦

5号高炉是在原小高炉的基础上转型建设,高炉开炉后一直采用保险且相对保守的“中心加焦”模式。中心加焦模式是将焦批30%左右的焦炭加到中心,因为中心焦有利于改善中心料柱的透气性,保持中心气流的稳定,有利于高炉顺行和强化,同时操作上对外围原燃料波动的选择范围更大一些,但中心加焦操作的高炉由于中心气流旺,结果是煤气利用率低,燃料消耗偏高。技术人员借鉴宝钢采用的“平台+漏斗”模式,2015年3月,高炉逐步尝试由“中心加焦”操作模式向“平台+漏斗”布料模式过渡,煤气曲线由中心发展向平坦型发展,煤气利用率提升2-3%,炉况日常操作的稳定性和适应性能力得以提高,同等原燃料条件下高炉燃料比下降5.0 kg/t,且有利于提高高炉使用寿命和稳定顺行。

2.3.2 进一步提高顶压

高压操作就是通过净煤气管道上的调节阀组和TRT静叶提高炉顶压力,从而使整个高炉内煤气处于高压状态。一般认为高炉炉顶压力在0.3 MPa以上叫高压,现代大高炉顶压达0.2-0.3 MPa,理论上炉顶压力每提高10 kPa,可增产2-3%,降低燃料比5.0 kg/t。提高顶压可改善炉顶布料,压缩炉腹煤气量,提高煤气利用率,有利于增产和节焦。5号高炉从2015年3月至4月,顶压由195 kPa提高至206 kPa,煤气利用率得以改善,燃料比下降2.13 kg/t。另外,顶压提高后炉内煤气流速降低,全压差降低到153.0 kPa,为炉况的调整和提高技术指标获得相对宽松的量关系。顶压使用情况如表1所示。

表1 顶压使用情况/kPa

2.3.3 设置热风炉煤气调度系统和高效烧炉,提高热风炉风温

提高风温是降低燃料比的重要措施。据统计,风温在950-1350 ℃时,每提高100 ℃可降低焦比8-20 kg/t,增加产量2-3%.南钢有5座高炉共17座热风炉,热风炉同时烧炉时煤气耗量大,高炉煤气储存罐容积有限(2×105m3),压力和流量波动大,热风炉炉温达不到燃烧期T拱=1300 ℃。炼铁事业部决定设置热风炉煤气调度系统,统一协调(错开)5座高炉热风炉烧炉与换炉时间,稳定煤气管网的压力和流量。

5号高炉3座顶燃式热风炉使用高炉煤气作燃料,由于高炉煤气热值较低(330-460 kJ/m3),经空气和煤气双预热(180 ℃)也不能满足1200 ℃风温的要求,为此需要采取煤气富化的方法(加入高热值炼钢转炉煤气630-1050 kJ/m3),热风炉拱顶温度达到1350 ℃,风温由原来的1170 ℃上升到1200 ℃,提高30 ℃。高风温有利于增加炉缸热量,活化炉缸,为最大限度提高喷煤创造条件,煤比140.0 kg/t提高到150.0 kg/t,降低综合燃料比。

2.3.4 拓宽布料平台

2.4 加强炉前和设备管理措施

2.4.1 炉前管理措施

5号高炉日产铁水4400-4800 t,炉前负荷较大,为保证高炉稳定顺行,特制定详细的标准化作业文件,使炉前操作标准化、科学化、规范化。

2.4.2 设备管理措施

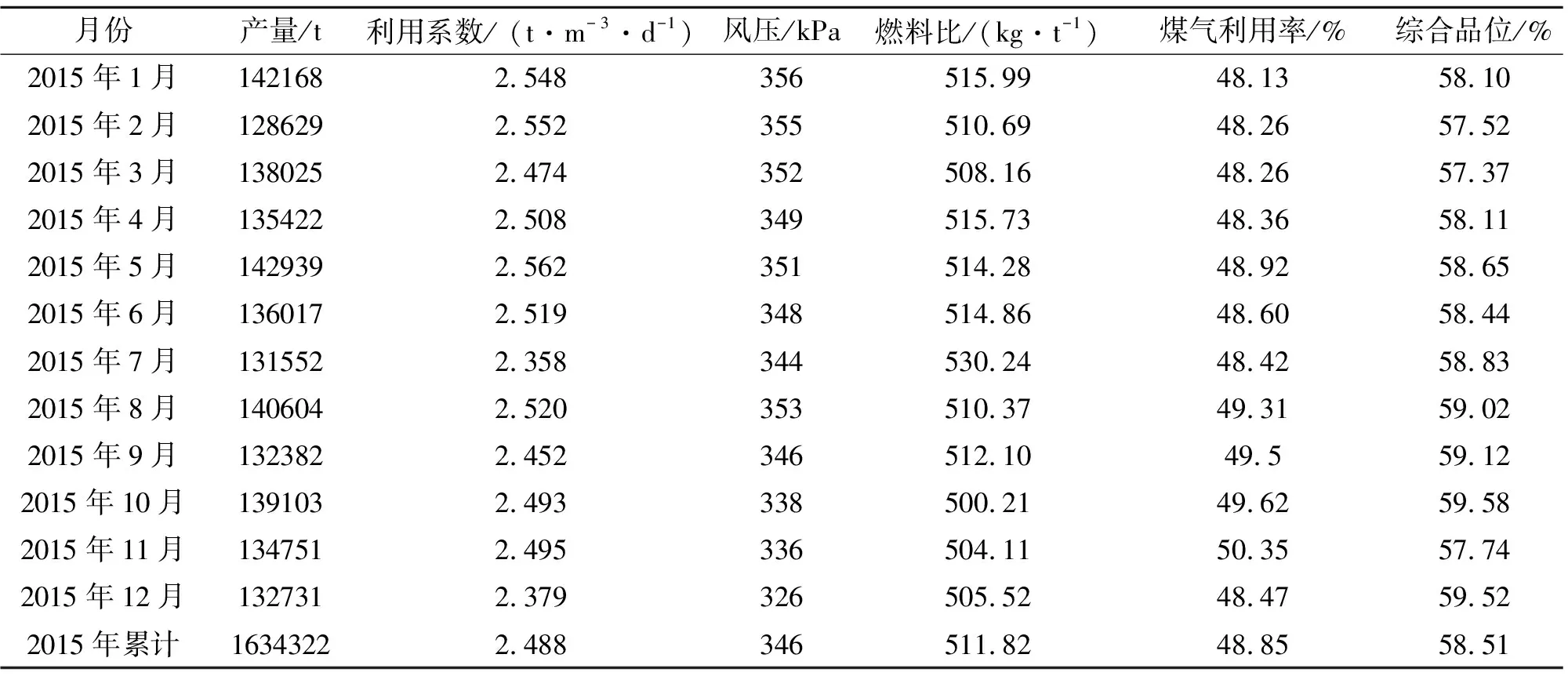

设备正常运转是高炉稳定顺行的基础,5号高炉通过推行全员设备管理和点检员管理,提高设备保障能力,确保高炉系统设备长期稳定有效运行,加强点检人员对高炉系统设备点检及维护力度,坚持设备定期加检修制度,强化日常设备维护,减少设备事故,降低设备的慢风率和休风率,基于设备故障造成高炉慢风及休风将对有关责任人进行考核。5号高炉生产主要经济技术指标如表2所示。

表2 5号高炉生产主要经济技术指标

3 结束语

南钢5号高炉通过稳定炉料质量、优化炉料结构、提高焦炭利用率、优化高炉操作工艺参数、稳定设备运行等手段,取得很好的效果,高炉利用系数由2.35 t/m3·d提高到2.488 t/m3·d,燃料比由531.0 kg/t下降到511.82 kg/t,渣铁比309.89 kg/t,生产主要技术指标大幅度优化,经济指标实现了跨越式发展,接近了国内先进水平,实现了低成本冶炼的工业生产。