高压电缆用交联聚乙烯绝缘料抗氧体系研究

张 斌,姜新梅,俞 浩,谢 威,刘美兵,刘敬锐

(浙江万马高分子材料集团有限公司, 杭州 311305)

0 前言

电缆绝缘料的发展先后经历了天然橡胶、聚氯乙烯、合成橡胶(丁基橡胶和乙丙橡胶)、聚乙烯及交联聚乙烯(XLPE)等阶段[1-3]。

低密度聚乙烯(LDPE)在经过交联后,由热塑性转变为热固性,耐热性能大幅提高,将电缆导体长期工作温度从70 ℃提升为90 ℃。自20世纪60年代,XLPE 开始在中压电缆绝缘技术中大范围应用,随着电缆挤出工艺的进步,促使电力事业获得大力发展,我国电缆材料开发亦在日益壮大,目前国内已实现110 kV及以下高压电缆用XLPE绝缘料的商业化。但是在近年来,部分进口绝缘料在经过电缆厂挤出机挤出时,发现部分国外企业的高压绝缘料熔体柱颜色发生改变,使得料柱颜色变得更加纯白[4-10]。

为了提高我国绝缘料的竞争水平,通过熔融共混法,将LDPE与自配抗氧剂挤出造粒,然后采用过氧化二异丙苯(DCP)后吸收法,成功制备出低DCP添加量的环保型 XLPE 电缆绝缘料,同时对该绝缘料性能进行全面分析研究,期望能为高压及超高压绝缘料提供新材料。

1 实验部分

1.1 实验原料

LDPE,中石化股份有限公司;

抗氧剂,复合抗氧剂A、复合抗氧剂B,浙江万马高分子材料集团有限公司;

交联剂,DCP,江苏道明化学有限公司;

进口料1、2,市售。

1.2 主要设备及仪器

双螺杆挤出机组,TE-34型,南京挤压机械研究所;

平板硫化仪,XLB-D型,湖州顺力橡胶机械有限公司;

介电强度测试仪,BDJC-100 kV型,北京北广精仪仪器设备有限公司;

恒温干燥箱,SXH-8型,中国昆山松鑫电子工业设备有限公司;

裁片机,CP-25型,江都市新真威试验机械有限责任公司;

转矩流变仪,RL-200型,德国美最时工业技术有限公司;

熔体流动速率仪,MI-3型,德国 Gottfert 有限公司。

1.3 样品制备

1.3.1 半成品的制备

向 LDPE 基料中分别添加复合抗氧剂A和复合抗氧剂B,通过双螺杆挤出机组造粒,制备出LDPE的复合材料,具体配方见表1。工艺温度分别为 115 ℃、135 ℃、165 ℃、200 ℃、200 ℃、200 ℃,螺杆转速为 800 r/min。

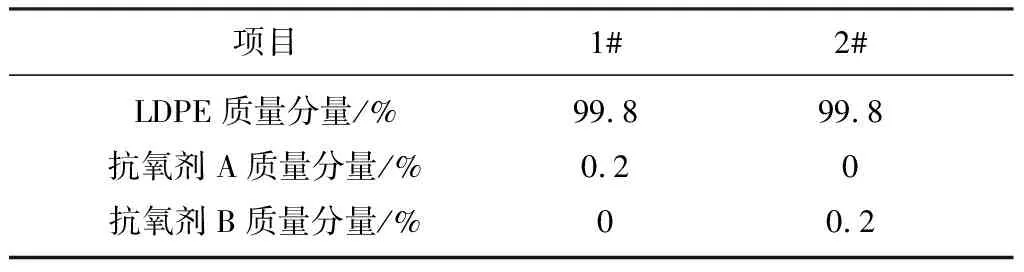

表1 LDPE复合材料配方

1.3.2 成品料制备

通过后吸法将1.6%(质量分数,下同)DCP加入到1#半成品中,1.8%DCP加入到2#半成品中,在70 ℃ 下恒温 16 h。

1.3.3 试样制备

称取1#~4#成品料(3#成品料为进口料1,4#成品料为进口料2)加入指定模具压制成指定厚度的试样。试片表面要求平整光滑,无肉眼可见的气孔、杂质缺陷。具体制样工艺为: 180 ℃、20 MPa 条件下,经过脱气、恒温保压一定时间后,放入冷却硫化仪,保压3 min。将试样放在 70 ℃烘箱中恒温 24 h,去除热历史,取出后在恒温恒湿条件下静放 24 h,等待测试。

1.4 测试与表征

1.4.1 常规性能

拉伸强度、断裂伸长率、介电性能等常规性能按 GB/T 1040—2006 《塑料 拉伸性能的测定》进行测试。

1.4.2 流变性能

流变性能采用德国美最时工业技术有限公司的RL-200型转矩流变仪测定。

1.4.3 可靠性能

选用 BDJC-100 kV型介电强度测试仪测试试样的击穿性能,升压速率为 0.5 kV/s。所用电极为直径为20 mm 的球形电极,浸泡在变压器油(电气强度为16 kV/mm 左右)中,防止试验过程中发生沿面闪络。按照GB/T 1048.1—2006 《绝缘材料电气强度试验方法 第1部分 工频下试验》进行测试。

2 结果与讨论

2.1 常规性能

选取的高压电缆绝缘料需要在常规力学性能上符合技术标准,然后才可以进行后续研究。表2为不同抗氧剂体系对 XLPE 绝缘料的老化性能的影响结果,老化条件为135 ℃、168 h。

表2 材料常规老化性能

由表2可知:2种复合抗氧剂体系(1#、2#)对 XLPE 的常规老化性能不产生负面影响,均满足标准要求,与3#、4#成品料无明显差异。

材料在25 ℃的介电性能测试结果见表3。

表3 材料介电性能

由表3可知:2种复合抗氧剂体系(1#、2#)对绝缘料的常规介电性能影响不大,均满足标准要求,不会产生负面效果,与3#、4#成品料无明显差异。

2.2 负荷热延伸性能研究

基于上述老化性能及介电性能测试结果均符合现有高压绝缘料性能标准,因此进一步对材料的热延伸、加速热延伸性能,以及长效储存性能进行分析。

2.2.1 热延伸性能

表4为材料在200 ℃下的热延伸(测试时间为15 min,负荷压力为0.2 MPa)数据。

表4 热延伸性能

由表1和4可知:4种绝缘料热延伸性能无差异性,而1#、2#配方可以在一定程度上降低DCP的添加量,1#配方可以降低交联副产物11%(质量分数)。

2.2.2 加速热延伸性能

为了评估材料的加速热延伸性能,将4种绝缘料进行长时间热延伸试验,具体结果见图1。

图1 快速热延伸老化

由图1可知:2#试样与3#试样(进口料1)的长效热延伸性能相当,而快速热延伸老化体现的是材料的高温极限抗氧化性能;由时温等效原理可知,增加温度与延长时间是等效的,说明2#试样的热稳定性能优异。

2.2.3 储存性能

为了进一步评估材料的储存稳定性,专门针对其储存性能进行评估,通过提升储存温度,可以缩短试验时间,因此采用80 ℃的储存条件来评价材料30~40 ℃的储存性能,结果见图2。

图2 储存性能

由图2可以看出:2#试样具有优异的80 ℃稳定性,体现了抗氧剂体系耐高低温优异性,即产品的长效稳定性能优异。

2.3 加工性能研究

为了进一步对材料的加工性能进行研究,通过熔融指数测定仪及转矩流变仪测试其加工性能。

2.3.1 挤出性能

在140 ℃下对试样进行熔融指数测定,不同时间下的熔融指数及其变化率见表5。由表5可以看出:1#~4#试样的熔融指数变化率分别为27.51%、29.14%、28.35%、30.48%;通过140 ℃熔融指数来模拟生产电缆时的物料加工状态,可以看出4个物料的加工状态相近。电缆厂为了长时间开机生产,熔融指数变化率需要尽可能的小,以降低发生焦烧的可能性,使材料稳定生产的时间长,即电缆厂的放线时间长。因此,1#试样抗焦烧性能较优,2#试样的抗焦烧性能优于4#试样(进口料2),达到国际水平。

表5 成品熔融指数

挤出外径是反应高分子材料的挤出胀大效应,主要是分子量分布的宏观体现,体现了材料的加工性,影响材料的热收缩。通过数显游标卡尺测定挤出物的外径,结果见表6。由表6可以看出2#试样的抗收缩性能与3#试样相近。

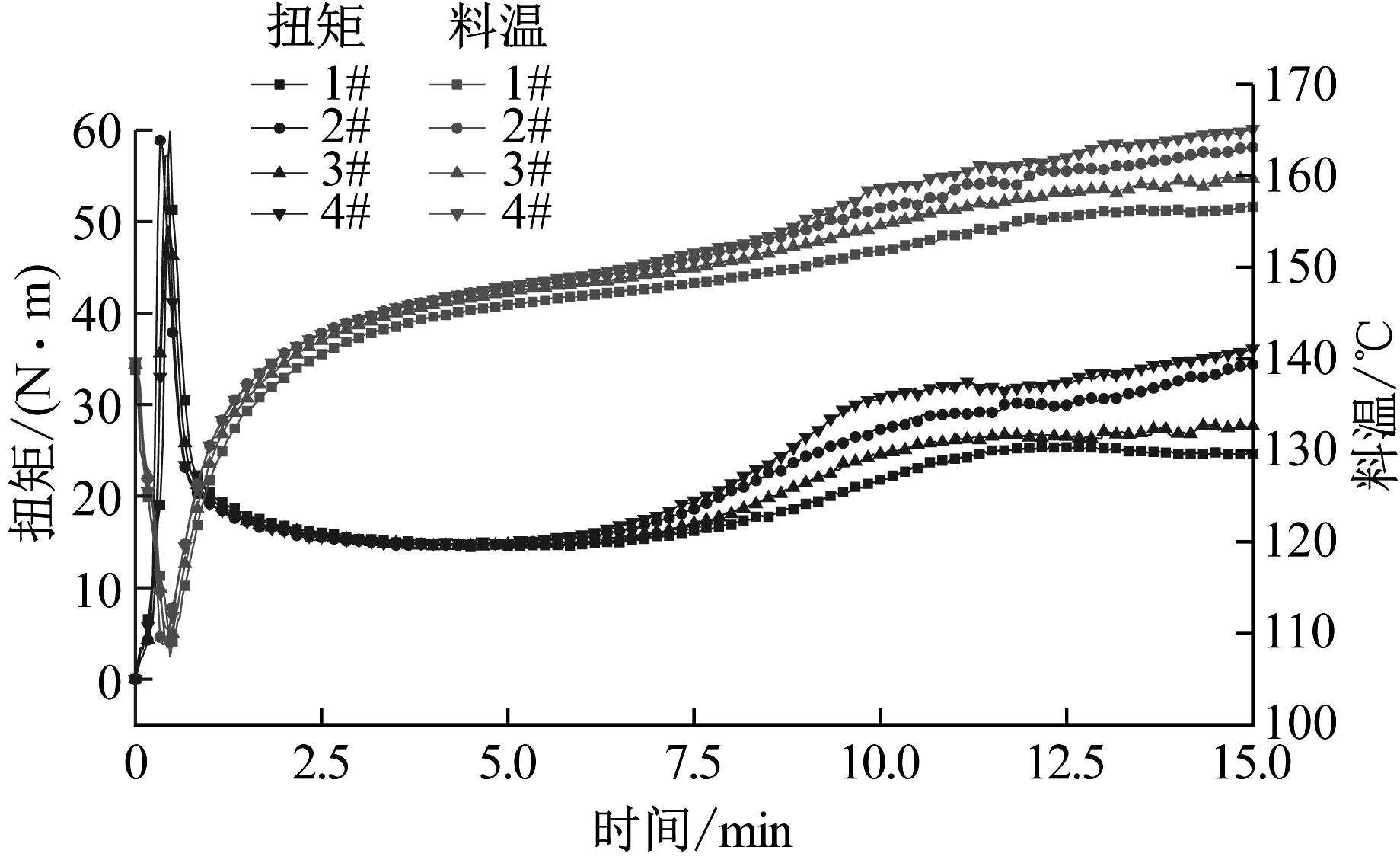

2.3.2 流变性能

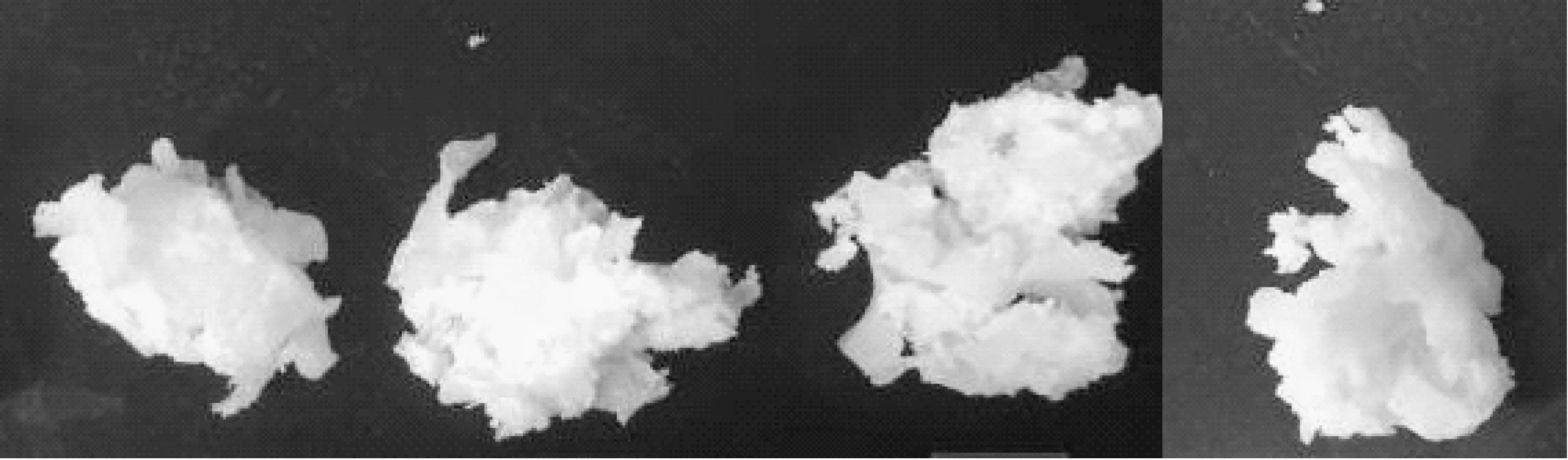

通过转矩流变仪测定复合材料140 ℃下的加工流变性能,结果见图3和图4。由图3、图4可以看出:1#试样在减缓反应速率方面最优,其长期挤出性能较好,即材料的抗焦烧性能较好,熔体颜色较深;2#试样的交联速度在3#试样和4#试样之间,其长时间挤出可靠性相对较高,介于3#试样和4#试样之间,2#试样在明显改变熔体颜色的基础上,保障了材料的长时间挤出性能,综合性能较优。

表6 挤出物外径

图3 流变曲线

图4 物料流变后熔体颜色

2.4 可靠性研究

为了进一步对电缆料可靠性进行研究,通过双参数 Weibull 分布统计分析4种材料的电气强度可靠性,结果见图5(其中,尺度参数指累积失效概率在63.2%处的电气强度,其值越大,击穿强度越大;形状参数是一个无量纲的特征参数,与产生击穿的缺陷种类、绝缘的劣化程度,以及电压、温度等实验条件有关)。由图5可以看出:2#试样的尺度参数与形状参数均较大,说明其击穿可靠性较高,材料的电气强度性能越优,可以达到进口料的击穿可靠性。

图5 电气强度可靠性

3 结语

在保障材料常规性能稳定的基础上,提高了材料的长效热稳定性能及长期储存老化性能,尤其是2#配方,在改善物料熔体颜色的基础上,进一步降低DCP添加量,降低副产物含量。2#配方不仅具有较高的电气强度可靠性,而且其抗焦烧性能优越,对电缆长时间挤出具有非常大的实践意义,可为高压绝缘料的后续升级开发提供新的研究方向。