聚丙烯装置催化剂进料系统的运行优化改造

陈瑞涛,唐建兵

(国家能源集团宁夏煤业有限责任公司,宁夏 银川 750411)

1 聚丙烯催化剂概述

催化剂是聚丙烯的最关键技术之一,1953 年Ziegler 采用TiCl4和AlR3组成的催化体系,合成了高密度聚乙烯和无定型聚丙烯,1954 年Natta 采用TiCl3和AlR2Cl 组成的催化剂体系,首次得到了高等规度的结晶聚丙烯。多年来,得益于催化剂的不断更新换代和聚合工艺技术的发展进步,聚丙烯工业得到了快速稳健的发展[1-3]。

目前,聚丙烯工业使用的催化剂主要是第4 代Ziegler-Natta 型催化剂,其活性高,聚丙烯产品性能的可调控性好,可生产绝大多数聚丙烯产品。该催化剂体系主要由主催化剂、活化剂及外给电子体组成。主催化剂为MgCl2负载的TiCl4,提供引发丙烯聚合的活性中心;活化剂一般为烷基铝,利用其强的还原性将Ti4+还原为Ti3+;外给电子体用于调节产品的等规度。另外,还需要加入氢气作为分子量调节剂。在丙烯的聚合过程中,处于催化剂表面的活性中心与丙烯单体接触,引发聚合,聚丙烯分子链在主催化剂表面生长,得到的聚丙烯具有与主催化剂相似的颗粒形貌。聚丙烯粉料的生长过程是复型生长的过程,复制了主催化剂的形貌[4-6]。

2 宁煤公司聚丙烯装置概述

国家能源集团宁夏煤业有限责任公司的3 套聚丙烯装置均采用Novolen 气相聚丙烯工艺技术。Novolen 气相聚丙烯工艺最早由BASF 公司开发成功,是气相搅拌床工艺的典型代表。该工艺采用立式搅拌床反应器,内装双螺带式搅拌器,3 套装置的总产能为160 万t·a-1。每套装置均设置2 条聚合生产线,其中 1 条生产线的2 台聚合反应器串联操作,生产聚丙烯均聚物、抗冲共聚物和无规共聚物;另1 条生产线的2 台聚合反应器并联操作,生产聚丙烯均聚物和无规共聚物[7-8]。

本装置采用以齐格勒-纳塔型催化剂为基础的催化剂系统,主催化剂是以MgCl2为载体的Ti 系催化剂,活化剂为三乙基铝,外给电子体为硅烷,其特点是高活性、高立构规整性、长寿命,产品结构的稳定性好,不需预聚合工艺。主催化剂为干粉状,装在80kg 或60kg 铁桶中,使用时靠重力下料到催化剂制备罐,并加入一定量的液相丙烯(或其他烷烃)混合后,配制成一定浓度的催化剂悬浮液。催化剂制备罐经高压氮气加压后,悬浮液经重力作用进料至催化剂悬浮计量罐中,通过搅拌器的连续搅拌和隔膜泵的循环回流来保持催化剂的悬浮状态,防止催化剂粉末沉降。在循环回流的同时,一部分催化剂浆液由三通计量阀控制,连续进料到聚合反应器中[9]。

3 催化剂系统的优化改造

聚丙烯装置的主催化剂进料系统在生产运行过程中出现了一些问题,为此我们进行了总结分析,并根据生产实际,提出了具有可行性的优化改造方案。

3.1 增加淤浆催化剂输送流程

聚丙烯干粉催化剂在配制过程中存在以下缺点:1)桶装的干粉催化剂在填充时,存在与空气接触的可能。催化剂中的活性组分四氯化钛与空气接触后会反应生成二氧化钛和氯化氢,一方面会导致催化剂的活性降低,另一方面生成的盐酸烟雾会污染环境,对操作人员有很大的伤害。2)固体催化剂粉末在丙烯或者烷烃配制剂中的分散性较差。若配制的催化剂分散不均匀,加入聚合反应器后会导致反应不平稳,严重时会造成反应器内部结块,同时还会造成催化剂的进料管线堵塞。因此,新配制的催化剂需经充分搅拌、分散均匀后方可使用。生产装置的常规操作,是在配制罐中连续搅拌混合4h 以上才能下料至计量罐使用。3)桶装催化剂在配制时需要人工摇桶、震荡下料,一方面桶内干粉催化剂有可能下料不完全,造成催化剂浪费,另一方面装置负荷较高时,配制频次较高,操作人员的劳动强度大。

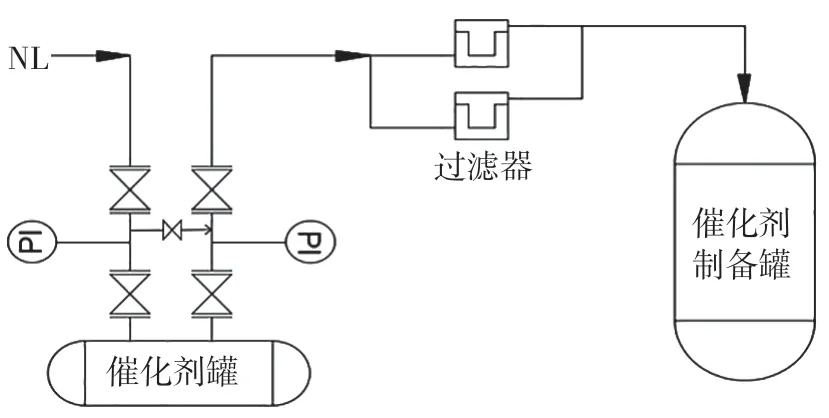

针对上述问题,技术人员对现有的催化剂进料系统进行了改造。在保留现有干粉催化剂配制流程的基础上,增加了淤浆催化剂输送流程。淤浆催化剂输送流程简图见图1。在催化剂制备罐的预留口增加了淤浆催化剂输送管线,压送管线设有双过滤器,一开一备,以防止淤浆压送时结块的催化剂和杂质进入催化剂系统,堵塞计量泵和管线,同时设置低压氮气压送管线。

图1 淤浆催化剂输送流程简图Fig.1 Slurry catalyst delivery flow diagram

具体操作步骤:罐装淤浆催化剂运送到装置现场后,打开低压氮气管线手阀,对连接管口进行吹扫,将管口空气置换干净后,在微正压条件下连接管线。检查管线连接处无泄漏后,依次打开催化剂输送管线手阀和低压氮气压送阀,将催化剂罐中的催化剂淤浆通过过滤器压送至催化剂制备罐。向催化剂制备罐中加入配制剂,将催化剂淤浆稀释至所需浓度,送入计量罐使用。

上述改造避免了固体干粉催化剂配制时可能导致的催化剂部分失活而造成的催化剂浪费,保证了生产装置的稳定运行,降低了操作人员的劳动强度,对生产企业具有一定的经济效益。同时,改造后仍保留了原有的干粉催化剂进料系统,以备必要时使用。

3.2 催化剂进料系统增加氮气反吹管线

在聚丙烯装置的生产过程中,配制好的催化剂淤浆通过隔膜计量泵和三通计量阀,控制进料至聚合反应器。催化剂的聚合反应活性高达30000~50000,而催化剂的进料量较低,且催化剂流量的波动对聚合反应的影响很大,为了保证催化剂计量进料的准确性,催化剂进料管线通常采用1/4~1/8 寸管线,进料管线容易发生堵塞。

若催化剂进料管线堵塞,就只能将催化剂就地排至废料桶,然后用丙烯进行冲洗,达到疏通的目的。此种方式对催化剂的浪费较大,且处理时间长,容易造成反应器波动甚至停车。装置的催化剂计量罐的操作压力为2.5MPa,采用高压氮气作为氮封,催化剂计量泵的出口压力为3.5MPa,聚合反应器的操作压力为3.0MPa。为优化工艺操作,确保催化剂进料管线发生堵塞时能够快速有效地疏通,在催化剂进料系统的计量泵进出口管线上增加了高压氮气吹扫管线。催化剂计量罐及进料管线的设计压力为5.0 MPa,装置高压氮气进界区的压力为4.3MPa,高压氮气压力低于催化剂计量罐及进料管线的压力等级,不会造成设备及管线损坏,符合安全生产要求。

若出现了催化剂进料不畅的情况,可快速打开高压氮气手阀,氮气可瞬时进入管道,疏通催化剂进料管线。一是打开计量泵入口管线上的高压氮气吹扫手阀,高压氮气与催化剂计量罐有1.8MPa 的压差,可以将催化剂计量泵入口管线中沉降的催化剂粉末快速反吹至催化剂计量罐,以疏通计量泵的入口管线;二是打开计量泵出口管线上的高压氮气吹扫手阀,管线压力将提高0.8MPa,可以将催化剂计量泵出口管线中沉降的催化剂粉末,快速吹送至催化剂暂存罐,以疏通计量泵出口管线。

催化剂计量进料系统是聚丙烯装置聚合反应工段的关键系统,为了保证聚合反应器的长周期稳定运行,对催化剂计量泵增加氮气反吹系统后,取得了以下效果:1)实现了装置运行过程中在线对催化剂进料系统进行疏通清理,避免了因催化剂中断而导致的聚合反应器波动,影响产品质量甚至停车;2)减少了催化剂计量泵的拆件频率,减少了因拆检催化剂计量泵造成的催化剂损失和环境污染;3)装置停车时,可对催化剂系统进行快速置换冲洗;4)为生产装置创造了经济效益。以60 万t·a-1的聚丙烯生产装置测算,每年因减少催化剂损失和装置非计划停车损失,可节约费用约5000 万元。

4 结论

对宁夏煤业公司的3 套Novolen 聚丙烯工艺生产装置的催化剂进料系统在生产运行过程出现的一些共性问题进行了总结和分析,根据生产实际提出了切实可行的优化改造方案。优化改造后,生产装置实现了稳定运行,减少了催化剂浪费,生产企业获得了一定的经济效益,同时避免了环境污染和对操作人员的伤害,降低了操作人员的劳动强度,对同类装置的技术改造具有一定的借鉴意义。