Novolen 聚丙烯装置聚合反应器种子料在线装填方案及应用

唐建兵,方国辉

(国家能源集团宁夏煤业有限责任公司烯烃二分公司,宁夏 银川 750411)

1 装置概况及工艺特点

1.1 装置概况

国家能源集团宁夏煤业有限责任公司已建成投产3 套聚丙烯生产装置,总产能160 万t·a-1。3 套聚丙烯装置均采用NTH 公司的Novolen 气相法聚合工艺,工艺过程简图如图1 所示。每套装置包含2 条生产线,设计操作时间为8000 h·a-1,操作弹性60%~110%。第1 条生产线聚合单元由2 台反应器串联操作,用于生产均聚物、抗冲共聚物和少数的无规共聚物;第2 条线由2 台反应器并联操作,用于生产均聚物和无规共聚物。每条生产线的挤压造粒单元均采用1 台同向双螺杆挤出机,对聚丙烯粉料和添加剂进行混合,得到聚丙烯粉料[1]。

图1 Novolen 气相聚丙烯工艺流程简图Fig.1 Novolen gas-phase polypropylene process flow diagram

其中烯烃一分公司的第1 套聚丙烯装置于2011 年投产,设计生产能力为50 万t·a-1聚丙烯颗粒,采用4 台75m3的聚合反应器。第1 条生产线的设计生产能力为20 万t·a-1,第2 条生产线的设计生产能力为30 万t·a-1。烯烃一分公司的第2 套聚丙烯装置于2014 年投产,设计生产能力为50 万t·a-1,采用4 台108m3的聚合反应器,主要对反应器进行了增高设计,以达到更好的除尘效果,减少循环气中的细粉夹带,产能与第1 套聚丙烯装置相同。烯烃二分公司的聚丙烯装置于2017 年投产,采用4台108m3的聚合反应器,同时对整条生产线的产能进行了扩展设计,设计生产能力为60 万t·a-1聚丙烯颗粒。第1 条生产线设计生产能力为24 万t·a-1,第2 条生产线设计生产能力为36 万t·a-1[2-6]。

1.2 工艺特点

Novolen 气相聚丙烯工艺最初由BASF 公司开发成功,是气相搅拌床工艺的典型代表。该工艺采用立式搅拌床反应器,内装双螺带式搅拌器。早期的 Novolen 工艺采用常规催化剂,因此聚合物中的催化剂残渣较多。1990 年BASF 公司采用高效催化剂,更新了此工艺。新工艺不需脱挥和脱无规物省去了脱氯过程,可生产丙烯均聚物、无规共聚物、三元共聚物,以及分散橡胶颗粒高达50 %的抗冲共聚物及高刚性产品[7]。

本工艺采用以齐格勒-纳塔型催化剂为基础的催化剂系统,不需预聚合工艺,简化了工艺流程。聚丙烯颗粒的形态完全复制催化剂的颗粒形态,螺带式搅拌器的旋转搅拌,防止了粘壁和结块现象。使用1 台反应器就可以生产均聚和无规共聚聚丙烯,反应停留时间约为 1 h。用2 台反应器串联操作,则可以生产橡胶含量高达 50 %的抗冲共聚聚丙烯,反应停留时间约为 1.3~2 h。采用串联生产线生产均聚和无规共聚聚丙烯,可使产量提高30 %左右。由于采用气相聚合工艺,聚合反应及粉料后处理系统中只有气相聚合单体存在,且反应器相对其他工艺较小,因此紧急情况下的紧急排放量最小,有利于安全生产。通过液相丙烯气化来撤除聚合反应热,散热效率高,无需另加撤热介质,聚合反应的单体单程转化率可达到 80%以上,单体丙烯和乙烯的循环回收系统较小。采用膜分离技术对净化气中的丙烯和氮气回收利用,可节约原料[8-9]。

2 聚合反应器种子料装填存在的问题及风险

Novolen 聚丙烯生产装置的聚合反应器内为气相聚合,需要通过螺带式搅拌器对聚丙烯粉料进行连续搅拌,使反应器中的聚丙烯粉料形成边缘上升中间下落的流化状态,以确保加入的聚合反应催化剂能均匀分散于聚丙烯粉料床层中。同时,通过搅拌器对粉料床层的搅拌,将机械能转化为聚丙烯粉料的内能,对反应器的粉料床层进行升温。在一定的聚合反应温度和压力等条件下,附着于聚丙烯粉料床层表面的催化剂会形成聚合反应活性中心,活性中心与气相丙烯分子接触发生聚合反应,从而生成聚丙烯粉料。

因此,聚合反应过程中,聚丙烯粉料床层必须始终维持一定的量,这就要求在聚合反应器的原始开车和检修后,以及在反应器内部粉料排空的情况下开车时,需要向其内部添加聚丙烯种子料。添加种子料的常规操作,是采用人工加料的方式,从聚合反应器顶部的人孔加入聚丙烯粉料,一般需要在人孔上安装过滤网,以免杂质和异物掉入。由于Novolen 聚丙烯自身不生产聚丙烯粉料,因此需要外购聚丙烯粉料。

在聚丙烯种子料的添加过程中存在以下问题及风险:1)每台聚合反应器需要加入大约26t 的聚丙烯粉料,采用人工添加大约需要5d 时间,人力成本消耗大,且影响装置开工效率;2)在种子料的添加过程中,操作人员会吸入大量粉尘,给操作人员的身体带来伤害;3)在种子料的添加过程中,聚丙烯粉尘会向周围空间扩散,对周围环境造成粉尘污染,更严重的情况,在加料口附近,聚丙烯的粉尘浓度可能超过其爆炸极限20 g·m-3,存在聚丙烯粉尘爆炸风险,危及安全生产;4)在种子料的添加过程中,若不慎有杂物掉入反应器内,会导致装填操作前功尽弃,需要将物料排空、清除杂物后重新填装;5)外购种子料时,不仅需要资金投入,还需要计划好到货时间和种子料的装填时间。若因天气、运输等原因导致计划时间变更,将严重影响聚丙烯装置开车,甚至打乱全厂的开车进程,给生产装置带来经济损失。

3 聚合反应器种子料在线装填方案及应用

导致以上问题及风险的根本原因,来自于种子料的外购和人工装填。若能充分利用装置生产工艺特点,采用本装置自产的粉料作为种子料,且实现在线自动添加,就能有效消除上述问题及风险,对装置的安全稳定生产具有重要意义。

3.1 种子料在线装填可能存在的风险及应对措施

1)在线装填可能给运行反应器带来波动,为此需要在运行反应器上连续稳定运行4h 以上,并可通过手动控制实现间歇、慢速装填,以保证运行反应器稳定。

2)从运行反应器排出的聚丙烯粉料带有活性,可能会在受料反应器中进一步发生聚合反应,造成反应器内结块、粘釜,因此要在种子料的装填过程中,向受料反应器中加入聚合反应活性抑制剂和杀死剂,以控制反应活性,同时开启受料反应器搅拌器,避免局部热量累积。

3)粉料带压排入受料反应器,可能会造成受料反应器憋压,因此需要开启受料反应器的停车旋风分离器至火炬管线的排放阀门,进行泄压。

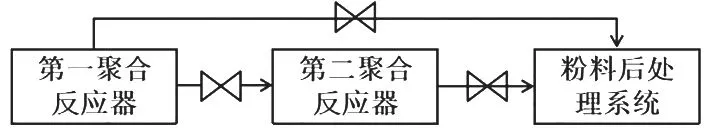

3.2 串联生产线的种子料在线装填

对于串联生产线,第一聚合反应器生产的聚丙烯粉料,既可以直接送入粉料后处理工段,也可以送入第二聚合反应器进一步反应后,再送入粉料后处理工段。针对这一特点,制定了第二聚合反应器的种子料装填方案。第一聚合反应器单独开车正常后,开始向第二聚合反应器装填种子料。串联反应器工艺流程简图如图2 所示,装填步骤如下:1)启动第二聚合反应器搅拌器,低速运转;2)打开第二聚合反应器的停车旋风分离器至火炬管线的排放阀,保证反应器不憋压;3)投加第二聚合反应器的反应活性抑制剂(异丙醇),流量控制在1 kg·h-1,避免带有反应活性的粉料在第二聚合反应器中进一步聚合,导致结块、粘釜;4)通过中控室DCS 系统,手动控制第一聚合反应器至第二聚合反应器的卸料阀,向第二聚合反应器添加种子料,出料频次控制为1 次·min-1,每次出料量约为200kg,出料次数为130 次,累积粉料量约为26t,整个装填过程约为2.5h;5)在种子料的装填过程中,为防止第二聚合反应器内残余的催化剂发生反应,造成反应器温度过高,导致结块、粘釜,向第二聚合反应器注入反应活性杀死剂(二氧化碳),以进一步抑制活性,注入频次为10s·h-1;6)卸料次数达到20 次时,第二聚合反应器的RESET3 复位,投用搅拌器机封冲洗丙烯,流量控制为500kg·h-1,同时投用第二聚合反应器主进料口进料丙烯,流量控制大于1000 kg·h-1;7)在装填过程中,通过调整新鲜丙烯的进量及注入二氧化碳,来控制第二聚合反应器的温度不高于65℃,当温度高于65℃时,应立即停止装填,待温度低于50℃后,再重新启动装填;8)卸料次数达到130 次后,停止卸料,停止异丙醇及二氧化碳的进料,同时逐步提高第二聚合反应器的搅拌器转速,根据开车步骤投用第二聚合反应器。

图2 串联反应器工艺流程简图Fig.2 Schematic diagram of the process flow of series reactors

3.3 并联生产线的种子料在线装填

对于并联生产线,由于聚合反应器没有粉料进料管线,因此在上述在线装料流程的基础上,对反应器进行技术改造,增加了反应器之间的粉料卸料管线(图3)。图中2 条虚线为技术改造中新增的管线,具体的种子料加料操作与串联生产线的第二聚合反应器相同,从而实现了各聚合反应器种子料的在线交互添加。

图3 并联反应器工艺流程简图Fig.3 Schematic diagram of the process flow of parallel reactors

3.4 注意事项

1)在装填过程中,操作人员应通过反应器的泄压阀,严格控制反应器压力为0.5~1.0MPa,防止憋压或反应器的压力低低联锁停车。

2)装填完成后,需要对受料反应器进行置换。在反应器建立活性前,禁止将载气返回至运行反应器,以避免二氧化碳进入运行反应器,造成运行反应器的活性降低。

3)在注入二氧化碳的过程中,要观察钢瓶出口压力,当压力低于1.5MPa 时,及时更换钢瓶,以保证二氧化碳的有效注入。

4 结论

本文对宁夏煤业Novolen 聚丙烯工艺生产装置的开车过程中,种子料装填过程中存在的问题及风险进行了分析。依据装置的生产工艺特点,在综合考虑在线装填种子料可能存在的风险后,制定了切实可行的种子料在线装填方案,并通过生产实际进行了验证。实施该方案后,解决了人工装填种子料存在的装填时间长、安全风险大、人力成本高、不可控因素多等问题,保障了生产装置的安全、稳定、高效运行,提高了企业的经济效益,对同类气相聚丙烯装置具有一定的借鉴意义。