深井薄煤层保护层坚硬顶板破断机理及控制技术

秦玄烨,张英华,黄志安,2,3,4,高玉坤

(1. 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京,100083;2. 中国矿业大学煤矿瓦斯与火灾防治教育部重点实验室,江苏徐州,221116;3. 河南理工大学河南省瓦斯地质与瓦斯治理重点实验室,河南焦作,454000;4. 湖南科技大学南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南湘潭,411201)

随着浅部煤炭资源逐渐枯竭,煤矿开采逐步进入深部开采阶段[1−2]。在深部开采过程中,坚硬顶板煤层承受的集中应力增大,导致巷道掘进后出现围岩剧烈变形、冲击地压以及煤与瓦斯突出等问题[3−4]。定向切顶卸压技术可为坚硬顶板薄煤层保护层工作面上覆岩层控制问题提供解决方案,同时保证2号煤层不受底部保护层开采的影响,不仅能提高煤炭回收率,而且能有效预防煤矿重大灾害事故的发生。

在煤与瓦斯共采过程中,煤岩层的采出使得煤层上覆岩层结构形成“上三带”的典型结构[5−6],即垮落带、裂隙带及弯曲下沉带。工作面矿压受垮落带、裂隙带下相邻几个岩层的影响较大。根据宋振骐等[7]提出的传递岩梁理论,压力拱会在上覆岩层产生,上覆岩层所受的矿压明显比巷道液压支架所受矿压大。此压力拱内的垮落带、裂隙带运移以及破断较剧烈,但压力拱外的垮落带、裂隙带运移以及破断则比较缓慢。罗文等[8]以神东矿区薄煤层为研究对象,提出了集薄煤层掘进、切顶成巷、工作面优化布置于一体的巷道布置方案。焦振华等[9]以晋城矿区为研究对象,分析保护层上覆岩层运移、裂隙动态演化等特征,得出了适用于该矿区覆岩“两带”(垮落带和裂隙带)高度计算方法。别小飞等[10]以赵固一矿为研究对象,分析了深井高应力条件下沿空掘巷围岩变形破坏特征,发现切顶卸压技术对抑制沿空掘巷围岩变形有良好效果。何满潮等[11]以禾草沟矿为研究对象,对薄煤层不易垮落顶板切顶成巷技术进行留巷设计,在现场取得较好的应用效果。孙晓明等[12]以南屯矿为研究对象,对薄煤层切顶卸压沿空留巷关键技术参数进行研究,并在现场试验中取得良好效果。以上研究表明,切顶卸压技术的应用与矿井地质条件关系密切,然而,针对坚硬顶板薄煤层保护层工作面的定向切顶卸压技术的研究较少。

本文以深部薄煤层工作面切顶卸压技术原理和关键层理论为基础,利用相似模拟、数值模拟以及现场工业性试验等方法对薄煤层保护层顶板结构和围岩来压特征进行分析,针对深部薄煤层工作面悬顶距较长,裂隙发育较差的自承载特征,提出利用工作面超前支承压力规律、巷道顶板结构和实体煤壁构建巷道顶板稳定控制体系的思路;然后,以九龙矿15445工作面为工程背景进行现场试验,并研究切顶卸压前后支架压力变化。

1 保护层和关键层判定

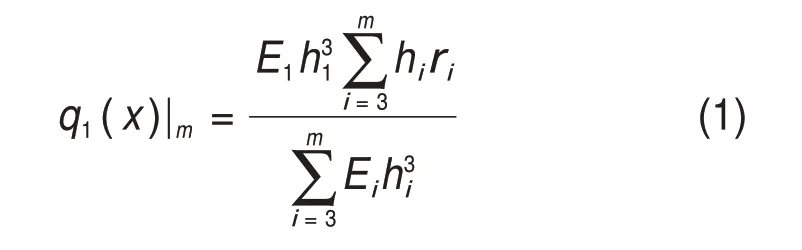

由于煤岩体性质各异,覆岩运动中各岩层作用存在差异。覆岩整体重量由坚硬、厚度较大的岩层担负,对顶板垮落距离能够有所控制,故将之定义为关键层[13]。可按式(1)对关键层位置进行判定,计算模型见图1。

图1 关键层载荷计算模型Fig.1 Key layer load calculation model

若坚硬岩层之上的第1至第m层岩层均发生形变,但是第m+1岩层不发生形变,则该层即为第2层坚硬岩层。因为岩层从第1层开始到第m层均有形变,故第1层坚硬岩层载荷[14]为

式中:q1(x)|m为第m岩层对坚硬岩层的载荷;hi,ri和Ei分别为第i岩层的厚度、容重、弹性模量(i=1,2,3,…,m)。

假设第1层至第m+1岩层均发生形变,则第1层坚硬岩层载荷计算公式如下:

因此,

将式(1)和(2)代入式(3),经简化可得坚硬岩层位置判断公式:

依据15445 工作面地质资料(图2),并结合上述推导可知:15445工作面覆岩主关键层是17.00 m厚的砂泥岩,亚关键层是2.00 m 厚的野青灰岩,其中保护层与被保护煤层距离为39.72 m,与主关键层距离为8.18 m,与亚关键层距离为1.60 m。该结果可为覆岩“两带”高度计算提供理论依据。

图2 15445工作面覆岩关键层判别结果Fig.2 Discrimination result of key layer of overburden strata in 15445 working face

2 薄煤层保护层开采覆岩采动裂隙带演化

2.1 工程概况

九龙矿是煤与瓦斯突出矿井,主采2号煤层是煤与瓦斯突出危险煤层。15445工作面是该矿突水复采后在4号煤层开采的首个野青灰岩坚硬顶板保护层工作面。此面位于北二水平五采区,工作面采用薄煤层综采技术进行开采,该煤层平均厚度为1.60 m,倾角为12°~15°,工作面走向长度为488 m,倾斜长度约150 m,底板标高为−710~−740 m。该矿绝对瓦斯涌出量为32.34 m3/min,相对瓦斯涌出量为11.36 m3/t,经鉴定,2号和4号煤层均为Ⅲ类不易自燃煤层且煤尘有较强爆炸性。

2.2 保护层顶板观测

为了解该矿4号煤层顶板岩层节理、裂隙分布情况,并为后续上覆岩层垮落带和裂隙带高度计算提供依据,采用ZXZ20 数字全景钻孔成像装置观测15445工作面的顶板情况[15]。为了对野青灰岩层进行节理裂隙观测,窥视钻孔布置在15445工作面煤壁侧顶板灰岩内,垂直顶板布置,钻孔深度为3.0~5.0 m。部分钻孔窥视结果如图3所示。

由图3 可知:15445 工作面直接顶缺失,无伪顶;野青灰岩层是其基本顶,与工作面煤层直接接触,厚2.0~3.5 m;野青灰岩上部为砂泥岩;在深度为2.4 m 和3.2 m 时,节理、裂隙发育,但不明显,同时岩性变软;在0~2.5 m深度范围内,顶板岩性为坚硬的野青灰岩,完整性较好,少有节理裂隙发育;当深度为4.0~4.6 m 时,钻孔窥视可见软弱煤夹层,夹层厚度为0.2~0.5 m。通过观测顶板结构,可知其地质构造和顶板完整度,能够为覆岩垮落带和裂隙带(下面简称“两带”)发育高度计算提供依据,并对检验切顶卸压效果具有重要意义。

2.3 覆岩“两带”高度计算

2.3.1 覆岩“两带”计算公式

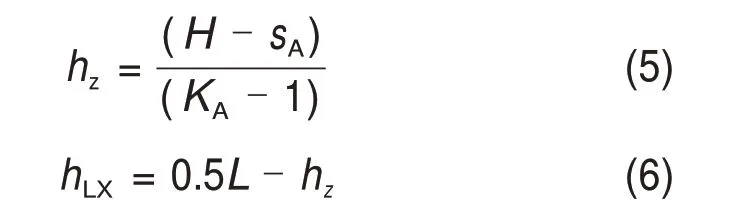

根据顶板观测结果,结合围岩破坏特征,可知覆岩垮落带和裂隙带高度计算公式如下:

式中:sA为裂隙带下部岩梁沉降量,m;H为工作面采高,m;hz为垮落带高度,m;KA为垮落后岩层碎涨系数;L为工作面长度,m;hLX为裂隙带高度,m。

2.3.2 覆岩“两带”高度计算方法

根据关键层判定结果,可知从15445工作面至2 号煤层深度范围内共有2 层关键层,亚关键层为距开采层1.6 m的野青灰岩,主关键层为距开采层8.18 m、厚度为17.14 m 的砂泥岩。根据许家林等[16−17]基于关键层未知的“两带”高度预测结果,15445 工作面开采厚度为1.6 m,计算可得关键层破断裂缝贯通临界高度为11~16 m,主关键层与开采层顶板距离大于临界高度。因此,“两带”发育高度应按照临界高度上覆最近的关键层位置来计算,预测15445工作面垮落带、裂隙带发育高度分别为24.52 m和33.15 m。

2.4 覆岩破坏特征模拟试验

为验证上述“两带”高度计算结果,同时为现场开采提供依据,开展模拟试验,研究15445工作面开挖后,其上覆岩层位移变化规律、裂隙带演化特征及其对2号煤层的影响。采用走向长壁采煤法,倾向长度和走向长度分别为126 m和488 m,平均采高1.6 m。

2.4.1 相似模型设计

根据15445 工作面开采地质条件,使用CM250/18 平面应变试验台构建平面应力相似模型。模型架长×宽×高为2.50 m×0.18 m×1.40 m。在相似模拟试验中,几何、运动和边界条件与实际条件相似,模型泊松比为1,主要相似常数如表1所示。试验中,沿15445工作面走向方向进行模拟开挖,开采高度为1.6 m,开采长度为150 m,模拟上覆岩层高度为100 m,未被模拟岩层则采用施加外力的方法实现均匀加载,通过计算可知应施加5 625 kN 外力。模型两侧均留设50 m 边界岩柱以消除边界效应的影响。相似材料中骨料为河砂,黏结材料为水泥和石膏,采用云母粉模拟各岩层层面和节理裂隙等弱面,通过改变骨料和黏结材料比例来模拟不同岩性岩层[18]。模型布置8条位移观测线,每条观测线布置24 个位移观测点,试验中采用三维静态变形测量系统(XJTUSD)监测上覆岩层沉降变形,并采用钢尺对垮落带、裂隙带发育高度进行测量。

表1 模型相似常数Table 1 Similar parameters of model

2.4.2 15445工作面覆岩运移分析

试验过程中,15445工作面按照恒定开挖速度向前推进。图4所示为15445工作面开采过程中覆岩运移情况。

图4 15445工作面覆岩运移情况Fig.4 Migration development of overburden strata on 15445 working face

由图4可知,15445工作面推进至65 m时,亚关键层和煤壁出现细微裂隙;推进至70 m 时,野青灰岩层有岩石碎块掉落,亚关键层上覆岩层出现离层裂隙;推进至75 m时,亚关键层初次断裂,垮落形态呈梯形,垮落高度为2.4 m;推进至82 m时,亚关键层大面积离层;推进至90 m 时,基本顶发生第1 次周期来压,覆岩出现6.8 m 高的垮落带;推进至110 m 时,工作面发生第2 次周期来压,基本顶垮落且上部岩层离层,垮落带高度为13.6 m;工作面推进至128 m 时,基本顶发生第3次周期来压,覆岩离层裂隙带和破断裂隙以梯形演化的方式向高层位覆岩延伸,但延伸量过小,上覆岩层自下而上呈现出“两带”分布形态;工作面推进至146 m时,主关键层出现离层裂隙;当工作面推进至150 m时,主关键层断裂,覆岩断裂减小,采空区中部冒落矸石重新压实,裂隙萎缩变小,由于主关键层的存在,抑制了裂隙进一步向上发育,故纵向裂隙带不再向上发育,此时工作面出现第4次周期来压;开挖150 m后,达到本次实验终采位置,岩层垮落带发育高度为25.67 m,裂隙带发育高度为32.24 m,与第2.3节中计算结果接近。从图4 还可以看出,15445 工作面开采后,采空区原有矿压平衡破坏,上覆岩层发生断裂,由于上覆岩层坚硬,导致顶板不易冒落,致使采空区悬顶距过长,冒顶危险性较大。由于煤层裂隙带发育范围小,因此,判定该煤层可作为2号煤层保护层进行开采。

2.4.3 15445工作面覆岩三维沉降分析

使用三维静态变形测量系统中搭配的高分辨率单反相机(Canon EOS 70D)对实验模型多角度拍摄,间隔30 min 后将图片导入计算机处理,上覆岩层断裂导致各个测点下沉时间不连续,随着煤层持续开采,上部测点下沉量减小,结合上述相似模拟结果进行分析,因工作面直接顶缺失,选择布设于亚关键层、砂泥岩(下)、主关键层、2 号煤层的4 条测线数据,绘制最终下沉曲线,如图5所示。

图5 开采后上覆岩层沉降量Fig.5 Overlying strata subsidence after mining

由图5可见,4号煤层开采完毕后,亚关键层、砂泥岩(下)、主关键层3 条测线均呈漏斗形,其中,亚关键层距离4号煤层最近,完全垮落;砂泥岩(下)位于亚关键层上部,该岩层中部垮落较明显;主关键层下沉量最大,但其本身岩层较厚,对主关键层上部2 号煤层影响较小,2 号煤层几乎不下沉。以上结果表明15445工作面开采对其上部的2号煤层影响很小,可作为2号煤保护层进行开采。但15445 工作面顶板过于坚硬,为防止15445工作面顶板大面积悬顶不垮落造成周期来压,压死、压坏支架,造成人员伤亡,并考虑2号煤层具有瓦斯突出危险,建议开采时采用相应技术手段,使覆岩发育成裂隙,使其在防突过程中的作用更加显著。

2.4.4 15445工作面开采数值模拟演化

为验证相似模拟试验结果,同时为后续开采提供数值计算依据,利用FLAC3D软件对15445工作面进行数值模拟开挖,据此解析受采动影响的15445 工作面巷道应力变化规律[19]。根据巷道实际情况,确定模型沿煤层倾斜方向取250 m,沿煤层走向方向取300 m,沿煤层高度方向取50.5 m,3个方向所围区域是模型的几何空间,模型所有方向边界固定,模型参数如表2所示。

表2 数据模型中岩层物理及力学参数Table 2 Physical and mechanical parameters of rock in numerical model

根据计算,模型施加垂直向下应力为18.74 MPa。图6所示为数值模拟工作面部分应力云图。

图6 开采过程中工作面应力云图Fig.6 Stress nephogram of working face in mining process

由图6可知,因工作面为大采深薄煤层,顶板坚硬,随着工作面开挖,应力逐渐增大,开挖至75 m 时初次来压仍未出现,此时,控顶距过长,而顶板仍未垮落(见图6(a)),顶板控顶距过大造成压架危险性增大,威胁煤矿安全。上覆岩层裂隙发育较浅,对2号煤层保护作用降低,造成后期开采安全隐患。开挖至75~80 m时,伴随着顶板下沉初次来压显现,判断其顶板出现垮落(见图6(b)),这与相似模拟试验结果基本一致。在开挖过程中,由于顶板坚硬,超前支承压力在工作面前方8~18 m处呈现,危险性增加。在实际开采中,超前支承压力会由于周期来压现象以及顶板垮落而集中,并与地质因素耦合,可能对煤体及其周围岩层造成大面积破坏。因此,需要对15445工作面超前支承压力进行监测,掌握工作面超前支承压力矿压显现特征,同时采取有效方法控制顶板超前支承压力,提高生产安全性,从而提高其作为保护层工作面的有效性和实用性。

3 薄煤层工作面超前支承压力监测

煤体的采出会引起15445工作面产生超前支承压力,引起巷道围岩变形,煤体承受的矿压亦产生波动。因此,对开采中的15445工作面超前支承压力矿压显现特征进行研究,以便选择适合的支护方式。超前支承压力监测方案如图7所示。

图7 15445工作面超前支承压力监测方案Fig.7 Monitoring scheme of advancing abutment pressure in 15445 working face

对于工作面推进前方煤体支承压力监测,采用ZLGH-40型钻孔应力传感器和GSJ-2A型智能检测仪监测超前支承压力,在15445工作面运输巷和回风巷各布设2 个测站,各测站相距20 m。其中,回风巷第1个测站距工作面30 m,运输巷第1个测站距工作面40 m。各测站布设2 个钻孔应力传感器,钻孔应力传感器布设深度分别为10~15 m 和20~25 m。沿巷道腰线打水平孔,孔径为44~46 mm,钻孔间距为0.5~1.5 m。

钻孔应力传感器安设后,在固定时间采集煤层垂直应力,工作面煤体支承压力如图8所示。由图8 可知:15445 工作面沿走向推进,煤层支承压力可划分为卸压区、应力增高区和原岩应力区。支承压力在工作面前方10~25 m处达到峰值,约为11.8 MPa。现场监测得到的采动应力变化趋势及峰值应力与相似模拟结果大致吻合。因此,根据上述结果与15445工作面地质条件,为了减弱采空区侧基本顶突然断裂、垮落对煤体的影响,使超前支承压力峰值降低并向深部移动,制定定向切顶卸压技术措施[20],以超前预裂爆破手段降低15445工作面顶板压力,减少工作面应力集中区域,防止顶板突然大面积垮落。

图8 工作面煤体支承压力Fig.8 Coal seam abutment pressure in working face

4 薄煤层保护层工业性试验

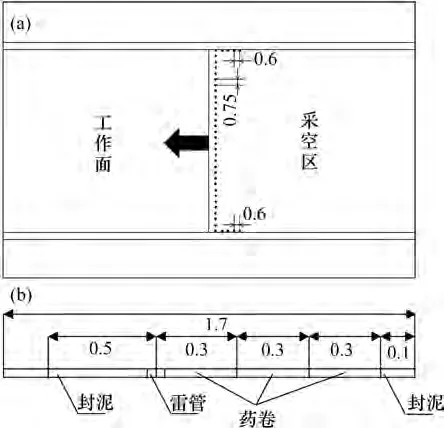

针对15445工作面复杂地质条件,结合相似模拟与数值模拟结果,提出使用大采深薄煤层坚硬顶板定向切顶卸压技术。定向切顶卸压即通过在薄煤层坚硬顶板内布置爆破孔,利用超前预裂爆破技术手段,沿巷帮向采空区侧定向预裂顶板,工作面煤层开采后,在矿山压力作用下顶板沿预裂线垮落,减小顶板悬顶长度,降低15445工作面顶板压力,释放顶板压力,从而实现切顶卸压。

15445 工作面开采10 m 后,即可实施预裂爆破。首先,随机组推进后在上巷下帮紧贴煤帮处和下巷上帮紧贴煤帮处顶板打设预裂爆破眼;然后,在爆破眼中装药并对工作面两端头实施顶板预裂爆破,工作面每推进10 m 即停产并实施顶板预裂爆破。为留设出顶板空间,机组割煤后不拉架,随即沿工作面倾向打设预裂爆破眼,眼距为0.75 m,眼深为2.0~3.5 m,向空帮倾斜60°~80°打设炮眼。装药前,预先于炮眼内侧封厚度为0.1 m的炮泥,然后使用PVC 管包住药卷,并用透明胶带缠住,包裹好后,PVC管两侧分别露出5 mm缝隙,缝隙方向与工作面倾斜方向一致,每眼装药量为2~3 个药卷,每个药卷质量约300 g,采取正向装药,装药后使用水炮泥和软炮泥封口,封泥长度大于0.5 m,炮眼沿倾向直线布置,采取定向预裂爆破。15445 工作面预裂炮眼布置如图9所示。

图9 15445工作面预裂爆破炮眼布置图Fig.9 Arrangement of presplitting blasting embrasures in 15445 working face

切顶卸压实施前后的15445工作面支架压力对比如图10 所示。根据图10 可知,15445 工作面在实施切顶卸压技术后,保护层控顶距得到了优化,开采风险降低,支架压力减少10~75 MPa。由此可见,定向切顶卸压技术参数布置合理,证明坚硬顶板保护层开采后,覆岩“两带”发育高度判断正确,坚硬顶板控顶距过长辨识合理,达到了预裂顶板、释放围岩压力的效果,工作面未出现大范围死架情况,实现了薄煤层保护层坚硬顶板控制的目的。

图10 15445工作面支架压力切顶卸压前后对比Fig.10 Comparison of support pressure in 15445 working face before and after roof cutting and pressure relief

5 结论

1)相似模拟试验结果表明,15445工作面开采后,顶板岩层存在细微裂隙发育区,到达终采线后保护层覆岩跨落带最大发育高度为25.67 m,裂隙带发育高度为32.24 m。这与计算结果具有较好的一致性。

2)数值模拟试验与超前支承压力监测结果表明,由于顶板坚硬,15445工作面控顶距过长,超前支承压力会在工作面前方10~20 m处呈现,保护层开采危险系数增加,因此工作面液压支架会出现较大范围的支架压死、压坏,不利于安全高效生产。

3)设计薄煤层坚硬顶板定向切顶卸压方案以降低顶板压力,优化控顶距。15445工作面每推进10 m,即推进机组在上巷下帮紧贴煤帮和下巷上帮紧贴煤帮割煤后,在工作面顶板打设1个预裂爆破眼,然后装药爆破,对工作面两端头实施顶板预裂爆破。

4)通过定向切顶卸压技术后,15445工作面控顶距得到了优化,降低了开采风险,开采时支架压力减少10~75 MPa,证明坚硬顶板保护层开采后,覆岩“两带”发育高度判断正确,坚硬顶板控顶距过长辨识合理。