打磨作业过程金属粉尘扩散特性及集尘罩除尘效果

张国梁,蒋仲安,陈记合,陈建武,2,杨斌,2,赵东巍

(1. 北京科技大学土木与资源工程学院,北京,100083;2. 中国安全生产科学研究院,北京,100029;3. 中车长春轨道客车股份有限公司,吉林长春,130062)

切削打磨是工业生产中常见的作业方式。砂轮切削产生的粉尘扩散到空间中,除了影响生产效率和设备的使用寿命,还存在爆炸风险,人体长时间接触会导致尘肺病[1−2],AL BADRI 等[3]证明在生活环境中,接触各种硅尘和纤维物质是诱发复合型尘肺病的重要原因。因此,需研究打磨产生的粉尘颗粒的微观特征和扩散规律。

材料物性和打磨工具是影响砂轮切削粉尘形貌特征的主要因素,手持砂轮打磨产生的金属粉尘以粗颗粒为主。其中,空气中的浮游颗粒与沉降颗粒虽然粒径存在差别,但形貌特征基本一致[4−5]。国外学者对切削过程的粉尘产生和扩散研究主要集中在金属粒子的爆炸性,DANZI等[6]分析了43 种金属加工工艺的粉尘样品,讨论粉尘产生工艺对其爆炸威力和点火灵敏度的影响。VIGNES等[7]分析微米级到纳米级的金属颗粒的爆炸过程,得到颗粒粒径减小,爆炸性不一定增强的结论。

打磨过程产生的颗粒会在空间扰动气流、砂轮旋转诱导气流和粒子自身无规则运动的作用下向四周扩散。现阶段对于颗粒流在空间的扩散研究主要是基于高斯模型分析气−固−液之间的耦合关系[8−9]。ZHAO等[10−11]分析室内颗粒物沉降的影响因素,并研究了欧拉法和拉格朗日法模拟结果的可靠性;蒋仲安等[12−13]在高斯扩散模型基础上,建立了移动式打磨作业粉尘分布数学模型,利用Python 设计了基于该模型的可视化仿真程序;李明等[14−15]利用费克扩散定律,建立了瞬时点尘源在不同流体下的扩散模型,并采用Matlab 对其进行可视化处理。随着流体研究技术的进步,数值仿真也被大量应用于研究微细颗粒物运动。陈绍杰等[16−18]通过数值模拟的方法,研究了巷道钻孔、隧道掘进等作业的粉尘质量浓度分布规律。对于打磨过程的粉尘控制,常见的除尘措施主要为安装固定通风打磨台和配置集尘罩[19]。林浩宇等[20]分析固定打磨台粉尘浓度与风量分配关系,优化了组合式打磨台通风除尘系统参数。虽然固定打磨台可有效控制粉尘扩散,但其移动不便捷,且对尺寸较大的工件不适用。而角磨机集尘罩的使用限制相对较少,因此,对其研究也在逐渐增多[21−22]。

目前,对隧道和矿井等场所的粉尘产生和扩散研究较多,对工业生产中打磨作业产生的粉尘形态和扩散特征研究较少,本文作者利用实验和数值模拟的方法,分析切削粉尘颗粒的形貌特征和粒径分布,确定不同条件下颗粒的扩散情况,并验证设计的集尘罩的降尘效果。

1 打磨作业粉尘扩散实验

1.1 切削粉尘粒径与形貌特征分析

工业生产中,为了使工件表面光滑、平整,会进行抛光打磨作业。但使用砂轮打磨工件过程中,会产生大量微细颗粒物,影响作业人员健康。针对长春某轨道列车厢体打磨车间长期存在的粉尘污染问题,进行打磨实验研究。

实验采用的打磨材料为车间的生产工件(碳钢),打磨工具为SJ125B 型气动角向磨光机,工作气压为0.5~0.6 MPa,空载转速为11 000~12 000 r/min,砂轮磨片直径D为125 mm。采用CCZ(20)-A 型粉尘采样仪收集打磨作业点位置空气中的粉尘颗粒,其中滤膜材料为丙纶,直径为40 mm,采样时间为20 min。采样后利用LS-POP(9)型激光粒度分析仪对样本中颗粒进行粒度分析,得到的颗粒粒径分布如图1所示。由图1可见:打磨产生的颗粒最小粒径为0.1 μm,最大粒径为656.0 μm,颗粒累积质量分数为10%,50%和90%时的粒径分别为46.6,117.2和210.1 μm。

通过最小二乘法分析和显著性检验发现,打磨作业产生的粉尘符合罗辛−拉姆勒分布,其中,分布指数n=2.06,特征粒径de=140 μm,筛下累积质量分数G(dp)表达式为G(dp)= 100- 100exp{ -[dp/(95.8× 10-6)]2.06}

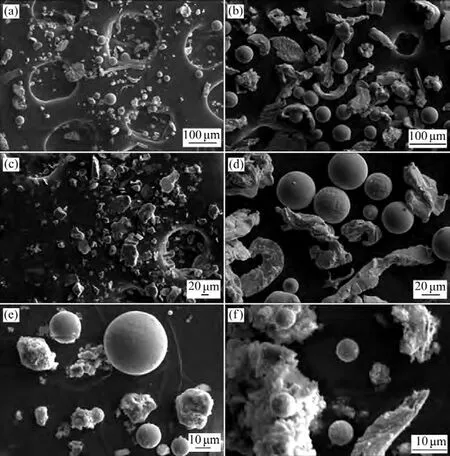

为了从微观层面分析打磨作业产生的粉尘颗粒的形貌特征,采用ZEISS 扫描电镜LEO1450 对收集的粉尘颗粒进行表面扫描,其中测试电压为20.0 kV。在不同放大倍数下,观察到的颗粒物形状和表面特征如图2所示。由图2可见:打磨产生的微细颗粒物形态差异性较大,以条状、球状和块状颗粒为主;大部分颗粒的粒径都处于10~100 μm之间,与激光粒度分析仪测定的结果相同。当放大倍数为480倍时,从图2(b)可以清晰观察到在条状颗粒物中夹杂着规则的球形颗粒;继续放大后,颗粒物表面出现大量毛刺,并不光滑,特别是条状颗粒物。进一步分析发现,条状和块状颗粒物主要是由于磨削过程磨料切削产生;而球状颗粒物是由于切削过程中产生大量热,导致颗粒物熔融形成。

图2 切削粉尘颗粒SEM图Fig.2 SEM images of cutting dust particles

1.2 切削粉尘颗粒扩散及浓度分布

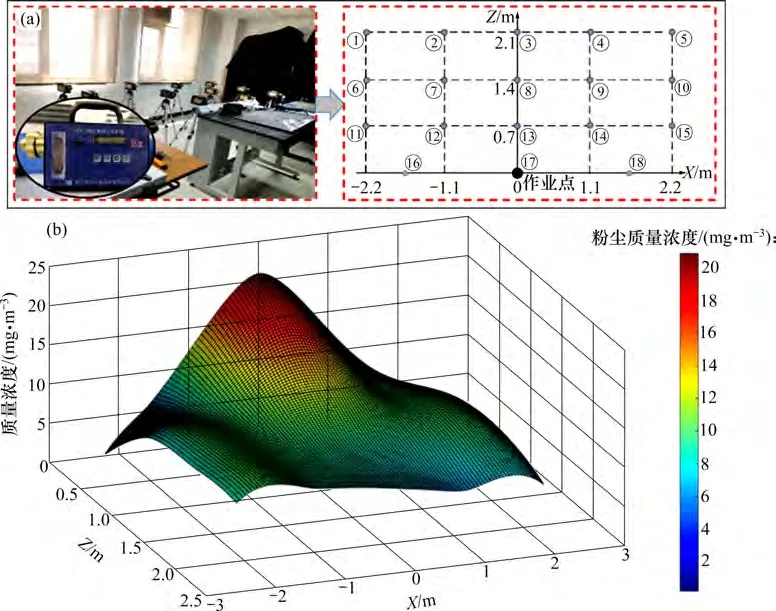

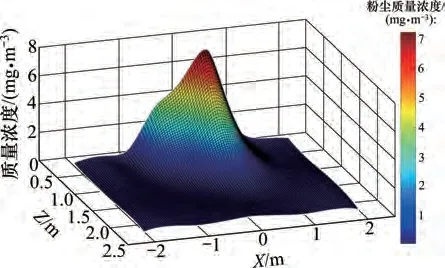

调研打磨车间的现场情况,测定打磨点周围和人体呼吸带位置的粉尘质量浓度。在没有排尘系统时,测得打磨点高度粉尘质量浓度达到20.09 mg/m3,人体呼吸带位置粉尘质量浓度达到6.60 mg/m3。为进一步分析切削粉尘的扩散情况,在实验区域布置18 台CCZ(20)-A 型粉尘采样仪,测定打磨点高度Y=0 m 平面(距地面0.8 m)的粉尘质量浓度。其中,测点布置如图3(a)所示,打磨点位于原点(0,0,0)位置。多次重复实验发现,短时间打磨作业,空间粉尘分布极不稳定,因此,每次打磨时间持续40 min。对打磨前后工件的质量变化进行测定,得到打磨过程平均粉尘产生量ΔM约为6.1 mg/s。用采样仪测定最后20 min的平均粉尘质量浓度,并采用Matlab 对实验数据进行二维三次插值处理,得到打磨点高度粉尘质量浓度分布的三维等值线图如图3(b)所示。由图3(b)可见:

图3 Y=0 m平面粉尘浓度分布三维图Fig.3 Three-dimensional graph of distribution of dust concentration on Y=0 m plane

1)在打磨点平面,产生的粉尘颗粒向四周扩散。粉尘主要聚集在距作业点1.2 m的半圆形区域内,打磨点位置粉尘质量浓度最高,向外逐渐降低,呈“山峰”形。越靠近打磨点位置,粉尘扩散越均匀,越符合高斯扩散模型;继续向四周扩散,粉尘质量浓度下降幅度逐渐变缓。

2)由于砂轮高速旋转,产生的粉尘颗粒具有一定初速度,颗粒主要向打磨点正前方扩散,在两侧底角粉尘质量浓度较低。GBZ 2.1−2019[23]规定长时间作业粉尘的接触限值为8 mg/m3,在测定范围内,大部分区域的粉尘质量浓度高于规定值,在点(0,0,0)位置,粉尘质量浓度高达20.9 mg/m3,在底角位置粉尘质量浓度为3~6 mg/m3。

由此可见,作业过程中产生的微细颗粒会严重污染作业场所,影响人员健康安全,需采取一定的防护措施。

2 几何模型的建立与求解

2.1 几何模型与网格划分

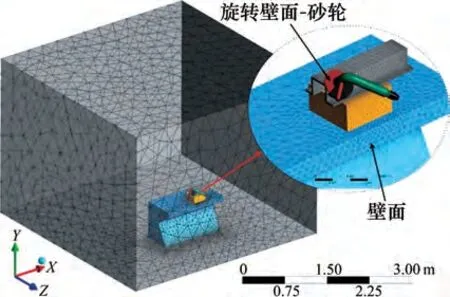

为进一步研究打磨作业过程粉尘的扩散,根据打磨车间现场情况和实验结果,建立三维几何模型。综合考虑计算机性能和模拟精度等因素,对模型进行适当简化处理。

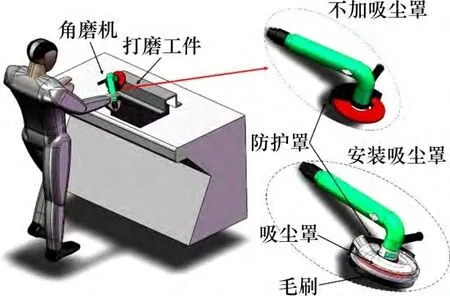

采用SolidWorks 按1:1 建立打磨实验模型,如图4 所示。砂轮直径为125 mm。为防止打磨产生的火花灼伤作业人员,在砂轮上安装防护罩,与水平面呈45°夹角;并将设计的集尘罩安装于角磨机上。将建好的模型导入Workbench 中,采用Design Modeler 进行Boolean 运算,并划分网格,结果如图5所示。

图4 打磨实验模型布置Fig.4 Layout of grinding experiment model

图5 模型网格划分图Fig.5 Model meshing diagram

2.2 计算模型的参数设定

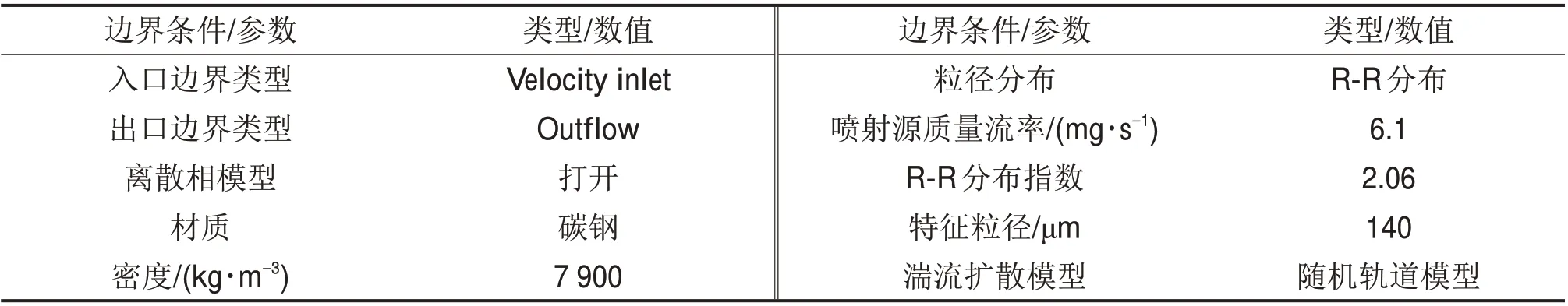

查阅相关打磨作业颗粒物形态及扩散特性的资料,根据实验研究结果和Fluent中湍流与离散相模型的设定要求,设置模拟的边界条件和求解参数,得出在不同条件下颗粒物的运动情况。其中,求解器选择压力基,湍流模型为Realizablek−ε双方程模型,求解方法为Coupled,离散格式为二阶迎风。采用CFD-post 和Origin 对模拟结果进行处理与分析,得到打磨点位置的流场分布,颗粒运动轨迹和粉尘质量浓度空间分布。具体参数设置见表1。

表1 计算模型参数设定Table 1 Calculate model parameter setting

3 打磨作业数值模拟

3.1 砂轮旋转诱导气流场分析

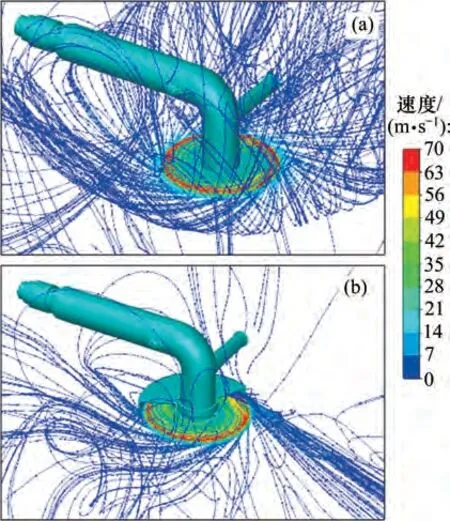

角磨机砂轮高速转动,会带动周围空气流动。设定砂轮顺时针旋转,转速为12 000 r/min,对砂轮周围的诱导气流场进行模拟研究,得到其周围流线轨迹如图6所示。由图6可见:砂轮的高速旋转导致周围压力场变化,产生的诱导气流会沿着砂轮外侧切线方向流出,形成旋转气流场。当不安装防护罩时,由于砂轮旋转,周围黏性流体在剪切力的作用下,沿砂轮表面与砂轮呈相同的流动趋势,近壁面风速与砂轮旋转速度相同。安装防护罩后会对周围流线分布产生一定影响,流线扩散范围变窄,且防护罩与砂轮之间的细缝会形成高速射流,沿砂轮边缘流出。

图6 砂轮旋转流线图Fig.6 Grinding wheel rotation streamline diagram

进一步分析砂轮旋转产生的诱导气流场,在砂轮中心线下方建立line,分析距砂轮下表面不同位置处的风速。距砂轮下表面1.0,1.5,2.0 和3.0 cm 位置的风速和砂轮切面速度云图如图7 所示。由图7可见:

图7 距砂轮不同距离处风速变化Fig.7 Wind speed at different distances from grinding wheel

1)距砂轮下表面越近,风速越大。在距砂轮下表面1.0 cm 位置,风速和砂轮旋转线速度基本一致;但随着距砂轮下表面距离增大,风速极速下降。在距砂轮下表面3.0 cm 位置处,风速基本趋于零。

2)砂轮中心两侧风速呈对称分布,越靠近边缘风速越大,但在砂轮边缘外侧位置速度会快速降低。由于防护罩的存在,且砂轮顺时针旋转,流体从防护罩左侧流出,右侧流入,导致砂轮左前方和右后方的气流扰动区增大。

3.2 打磨过程不同粒径颗粒运动情况

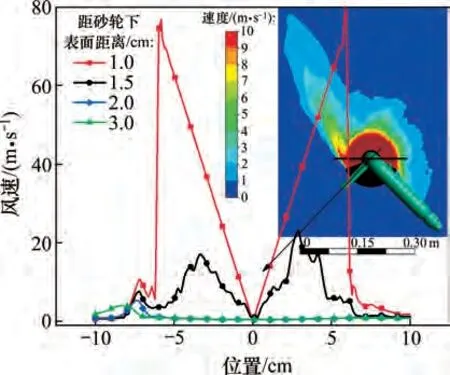

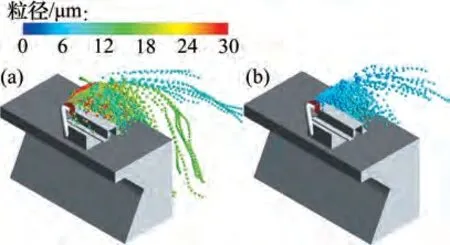

颗粒在流场中扩散会受到流体运动的影响。在砂轮旋转诱导气流场模拟的基础上,分析切削粉尘的扩散情况。采用离散相模型,在砂轮与工件接触位置设置喷射源。根据测定的切削粉尘粒度分布,设置颗粒粒径为R-R 分布,其中de为140 μm,n为2.06。模拟得到不同粒径颗粒的运动轨迹如图8所示。由图8可知:

图8 打磨过程不同粒径的粒子扩散Fig.8 Diffusion of particles of different sizes during grinding

1)砂轮旋转切削刚体工件产生粉尘颗粒。根据能量守恒和动量定理,切削产生的颗粒初速度与对应位置砂轮旋转的线速度相同,越靠近砂轮边缘,颗粒的初始速度越大。

2)距砂轮中心同一距离的位置产生的颗粒粒径越大,空气阻力对其运动影响越小,颗粒运动速度衰减越慢;而粒径较小的颗粒,在空气阻力的作用下,运动速度快速降低,特别是粒径小于30 μm的颗粒。不同粒径颗粒运动速度变化导致颗粒扩散范围差异性较大,粒径越大,扩散距离越远,而小颗粒主要集中在打磨台附近。

3)切削产生的大量颗粒会沿砂轮切线方向喷出,但在砂轮顺时针旋转气流场的作用下,颗粒运动方向会向右倾斜。大颗粒受旋转气流场的影响小,倾斜角度较小;而粒径小于30 μm的颗粒在空气阻力和流场的作用下,扩散方向变化较大,会向右倾斜约30°。

因此,粒径小于30 μm的颗粒,其扩散受流场影响较大。分析粒径为1~30 μm的粉尘和呼吸性粉尘的扩散轨迹,如图9所示。由于角磨机作业时与水平面呈45°夹角,磨削产生的颗粒会向前呈抛物状扩散。粒子不仅向角磨机正前方运动,而且在旋转气流场的作用下,还会向角磨机四周扩散。当粒径小于30 μm时,不同粒径颗粒的运动轨迹区分度较小,颗粒集中在打磨台附近。

图9 1~30 μm粉尘以及呼吸性粉尘的扩散特征Fig.9 Diffusion characteristics of 1−30 μm dust and breathing dust

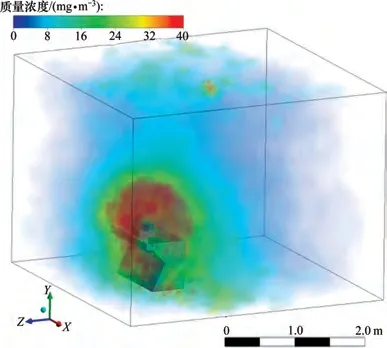

3.3 砂轮不同转速下颗粒质量浓度分布

高速旋转的砂轮与工件接触后,切削产生的粉尘在空间内运动扩散,模拟得到打磨40 min 时的粉尘空间质量浓度分布如图10所示。由图10可见:粉尘主要集中于作业区位置,打磨台周围粉尘质量浓度最高,四周粉尘质量浓度逐渐降低。空间内大部分区域的粉尘质量浓度都超过了规程规定的工作场所粉尘容许质量浓度。作业区位置最大质量浓度在40 mg/m3以上,其他位置质量浓度均在5~20 mg/m3之间。数值模拟结果与打磨实验测定的粉尘质量质量浓度虽然数值上存在一定差异,但分布规律一致,因此模拟结果可用于指导进一步的研究工作。存在误差的主要原因是实际打磨过程角磨机不能保持完全静止,存在一定幅度运动;且砂轮打磨过程转速会有一定幅度下降以及测定过程存在误差。

图10 40 min时空间粉尘质量浓度分布Fig.10 Spatial dust mass concentration distribution diagram at 40 min

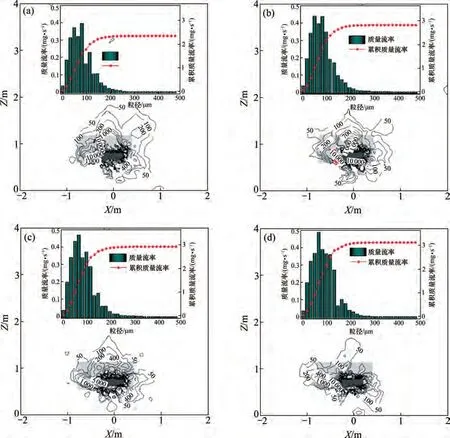

气动角磨机高速旋转是由空压机带动,但空压机实际工作中提供的压力并不恒定。空压机压力越大,砂轮旋转速度越快;且砂轮与工件接触后转速会下降,按压力越大,砂轮与工件之间的摩擦力越大,砂轮转速越低。因此,为研究砂轮转速对切削粉尘扩散的影响,设定转速分别为3 000,6 000,9 000 和12 000 r/min,模拟粉尘在空间的扩散情况。不同转速下,打磨点高度(Y=0 m 平面)粉尘质量浓度分布的等值线图如图11 所示。从图11可见:

图11 40 min时打磨点平面不同转速的粉尘质量浓度等值线图Fig.11 Contour maps of dust mass concentration at different speeds on grinding point plane at 40 min

1)大颗粒(粒径超过30 μm)运动范围主要由初始速度决定,而小颗粒(粒径小于30 μm)运动主要受砂轮旋转诱导气流影响。因此,当砂轮转速下降后,砂轮磨削工件赋予粉尘扩散的初动能降低,导致大颗粒扩散距离变短,扩散范围变小;同时旋转诱导气流场的范围变小后,小颗粒的扩散范围也缩小。

2)随着砂轮转速增加,顺时针旋转产生的诱导气流场增强,小颗粒在打磨点位置的扩散趋势和方向性更加明显;打磨点位置高质量浓度区存在偏移,会绕砂轮顺时针旋转。当转速为3 000 r/min时,高质量浓度区主要位于砂轮左侧,但当转速增大为12 000 r/min 时,高质量浓度区会顺时针旋转到砂轮右前方。

3) 不同转速下,粉尘的扩散范围存在差异。当转速从3 000 r/min 增加到12 000 r/min 时,颗粒初动能增加,扩散距离变远,向周围扩散的量增多,空间粉尘质量浓度升高。

4 角磨机集尘罩集尘效果

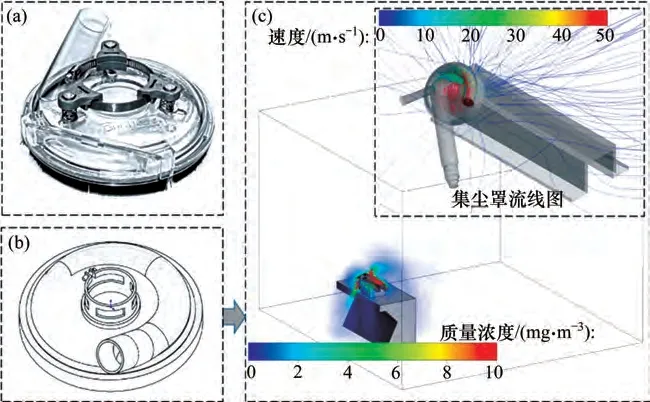

4.1 角磨机集尘罩设计及应用效果

打磨过程会产生大量金属粉尘,导致作业环境中粉尘质量浓度远超人体容许限值,特别是人员工作位置。目前打磨过程粉尘的控制方法主要有2种,即安装固定通风打磨台和配置角磨机集尘罩。固定打磨台是将粉尘控制在打磨台附近,再通过排风面将粉尘带走;而集尘罩是安装于角磨机上,通过高速风流将打磨产生的粉尘吸入到吸尘器中。由于固定打磨台对于某些尺寸较大的工件,安放不便捷,所以,研究集尘罩在打磨作业中有重要意义。

目前常见的集尘罩形式如图12(a)所示,其吸风口位于罩体右侧,通过在集尘罩右侧形成负压收集产生的颗粒。本文设计的集尘罩结构如图12(b)所示,其罩体上方设计有空腔,吸尘器通过空腔下部的孔板将产生的粉尘吸入到吸尘器中。集尘罩下部安装有毛刷,阻挡粉尘的扩散。实验研究发现,本文设计的集尘罩能在上部腔体内形成负压,且在砂轮边缘的控制风速更大,其集尘效果更好。

为分析该集尘罩的降尘效果,模拟安装集尘罩后的粉尘扩散过程,其中吸尘器风量为90 m3/h,砂轮转速为12 000 r/min。得到砂轮附近流线和打磨40 min 时的粉尘质量浓度分布如图12 所示。由图12 可见:在集尘罩作用下,砂轮周围旋转气流场改变,周围空气在负压作用下通过小孔流向集尘罩上部腔体。由于腔体内压力不同,越靠近集尘罩出口位置风速越大,颗粒的收集效率也更高。安装集尘罩后,工作环境整体降尘效果明显。粉尘主要聚集于角磨机周围,与不安装集尘罩相比(图10),粉尘质量浓度大幅下降,且粉尘质量浓度大于8 mg/m3的区域主要集中角磨机附近,其他位置都能达到规程要求。

图12 安装集尘罩后40 min时空间粉尘浓度分布Fig.12 Spatial dust mass concentration distribution diagram at 40 min after installing dust hood

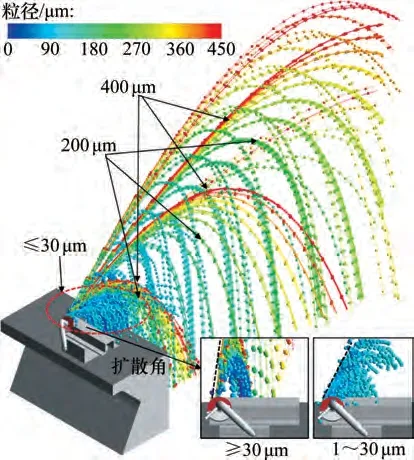

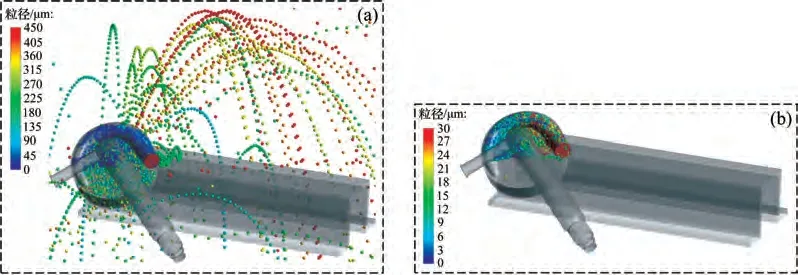

为分析安装集尘罩后不同粒径颗粒的扩散轨迹,验证集尘罩的降尘效果,观察0~450 μm和0~30 μm 粒径粉尘的扩散情况,结果如图13 所示。由图13可见:

图13 安装集尘罩后的粒子扩散轨迹Fig.13 Particle diffusion trajectory after installation of dust hood

1)打磨产生的粉尘颗粒在集尘罩作用下,扩散轨迹发生明显改变。由于毛刷的阻挡,颗粒会在集尘罩内进行多次反弹。小颗粒被风流吸入到集尘罩内,大颗粒一部分被吸入到集尘罩内排出,一部分逃逸出集尘罩,向角磨机四周扩散,且颗粒越大扩散范围越远。

2)颗粒粒径越小,初动能越低,风流对其扩散轨迹影响越大。集尘罩对小颗粒的收集效率明显高于对大颗粒的收集效率,粒径小于30 μm的颗粒(特别是呼吸性粉尘)会全部被吸入到集尘罩内排出,大幅度降低了切削粉尘对人体的伤害。

4.2 不同风量下的降尘效果

与集尘罩相连的吸尘器的风量是影响集尘效果的关键因素之一。在吸尘器上安装变频器调节风机风量为90,110,130和150 m3/h,固定砂轮转速为12 000 r/min,模拟40 min后粉尘的扩散情况。不同风量下,打磨点平面(Y=0 m)粉尘质量浓度分布的等值线图、集尘罩吸入颗粒的粒径分布和质量流率如图14所示。由图14可见:

图14 打磨点平面粉尘质量浓度等值线图与集尘罩吸入颗粒的粒径分布Fig.14 Contour maps of dust mass concentration on grinding point plane and particle size distribution inhaled by dust hood

1) 安装集尘罩后,粉尘扩散范围大幅缩小,同时质量浓度下降2~3 个数量级,在距打磨点0.5 m 以外的区域降尘效率可达99%。随着风机风量增大,粉尘扩散范围的变化幅度较小,但其高质量浓度区大幅缩减,降尘效果明显。

2)吸入集尘罩的颗粒质量流率为2~4 mg/s,其中颗粒粒径以0~200 μm 为主。随着风量增加,质量流率会上升一定幅度,同时吸入的颗粒粒径发生变化,大颗粒逐渐增多。

为分析集尘罩降尘特性,研究风量在70~190 m3/h条件下,吸入的颗粒质量流率和不同粒径占比,结果如图15所示。从图15可见:吸入颗粒的粒径以小于200 μm 的颗粒为主,其质量分数在95%以上,所以集尘罩降尘主要针对粒径小于200 μm 的颗粒;随着风量增加,吸入的颗粒质量流率从2.13 mg/s 增加到3.42 mg/s,占总产尘量的36%~57%;但小于100,150 和200 μm 的颗粒比例却在逐渐下降,且下降幅度依次变缓,说明吸入的大颗粒逐渐增加。

图15 集尘罩出口粉尘质量流率以及不同粒径所占百分比Fig.15 Mass flow rate of dust at outlet of dust hood and percentage of different particle sizes

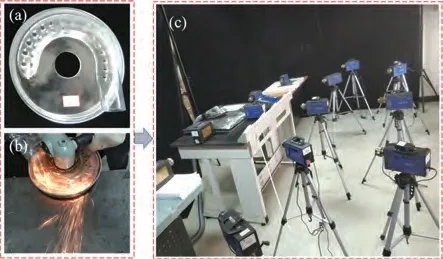

4.3 集尘罩降尘效果的实验验证

为验证模拟结果的可靠性,对设计的集尘罩进行实验研究。采用3D 打印技术打印集尘罩模型,如图16(a)所示,并在集尘罩底部预设卡槽安装毛刷。从图16(b)可以看到:打磨产生的颗粒一部分被吸入到集尘罩内,一部分从毛刷缝隙逃逸出集尘罩,并以一定角度向前扩散,其中逃逸的颗粒以粒径小于200 μm 的颗粒为主,与模拟结果相同。

对打磨点平面(Y=0 m)的粉尘质量浓度进行再次测定,其中实验布置如图16(c)所示,测点位置与图3 中相同,结果如图17 所示。由图17 可见:粉尘高质量浓度区集中在打磨点附近,四周粉尘质量浓度快速下降。距打磨点1 m以外区域,粉尘质量浓度基本为0 mg/m3。与不安装集尘罩相比,粉尘扩散范围缩小,只有打磨点附近有粉尘聚集。同时,整体粉尘质量浓度下降显著,最大质量浓度从20.9 mg/m3下降到7.1 mg/m3,与模拟结果基本吻合。

图16 打磨实验布置及集尘罩模型Fig.16 Grinding experiment layout and dust hood model

图17 Y=0 m平面粉尘质量浓度分布三维图Fig.17 Three-dimensional graph of distribution of dust mass concentration on Y=0 m plane

5 结论

1)切削打磨过程产生的微细颗粒物的形态及粒径差异性较大,以条状、球状和块状颗粒为主;且粒径分布较广,符合罗辛−拉姆勒分布,分布指数为2.06,特征粒径为140 μm。粉尘在空间的扩散满足多元高斯分布,在打磨点附近粉尘质量浓度最高。

2) 砂轮高速旋转会在周围形成旋转气流场,其近壁面速度分布与砂轮旋转线速度一致。切削产生的大部分颗粒会沿砂轮切线方向喷出,其中大颗粒受旋转气流场影响较小,会沿初始抛出角度向前运动;但粒径小于30 μm的颗粒在空气阻力和流场的作用下,扩散方向会向右倾斜。

3)切削打磨过程产生的粉尘主要集中在打磨台附近。随着砂轮转速增大,诱导气流场增强,颗粒初始动能增大,导致颗粒运动距离和扩散范围变大;同时,颗粒在打磨点位置的扩散趋势和方向性更加明显。随着转速增加,粉尘高质量浓度区由砂轮左侧顺时针旋转到砂轮右前方。

4)安装集尘罩后,降尘效果明显,粉尘质量浓度下降2~3个数量级。除角磨机附近区域,其他位置粉尘质量浓度都符合规定。粉尘扩散范围大幅缩小,在距打磨点0.5 m以外的区域降尘效率可达99%。

5) 吸入集尘罩的颗粒质量流率为2~4 mg/s,占总产尘量的36%~57%;其中颗粒粒径以0~200 μm为主,质量分数在95%以上。吸尘罩风量增加后,质量流率会上升一定幅度,同时,吸入的颗粒中大颗粒质量分数增多。