石化行业不同制氢过程碳足迹核算

田涛*,曹东学,黄顺贤,朱明璋

(1.中石化炼化工程(集团)股份有限公司;2.中国石化炼油事业部)

0 引言

从世界能源发展历程看,人类能源利用正经历从化石能源到新能源的转型。氢能具有质量能量密度高、清洁低碳的特点,是未来能源发展的重要方向。尤其随着全球应对气候变化压力与日俱增,各国政府纷纷提出了“碳中和”目标愿景,基于减排温室气体的迫切需求[1],氢能产业成为世界各国构建绿色能源体系的重要力量。

氢能虽然在使用过程中不排放 CO2,但其制取过程会产生 CO2排放,目前许多学者开展了制氢过程碳排放研究[2]。沈威等[3]分析了化石能源和电解水制氢的成本,根据不同制氢方法得出相应碳排放强度:煤制氢为 22.0 kgCO2/kg,天然气制氢为 4.8 kgCO2/kg,甲醇制氢为 8.25 kgCO2/kg,对比了碳税对制氢成本的影响。张斌等[4-5]研究了几种化石能源制氢过程的能量利用及碳排放,其中,天然气重整制氢碳排放量为10.06 kgCO2/kg,天然气自热重整为9.99 kgCO2/kg,天然气部分氧化为10.72 kgCO2/kg,煤气化为 20.03 kgCO2/kg。崔翔宇等[6]研究了美国石油学会关于炼化制氢装置的工艺 CO2排放因子,并认为修正为5.004 tCO2/104m3较为准确。陈博等[7]研究了烃类蒸汽重整制氢过程碳排放,结果为0.445 molCO2/mol,约合 9.79 kgCO2/kg,但并未给出 CO2具体来源。谢欣烁等[8]总结了生命周期方法评价的传统制氢技术与新型制氢技术,认为煤制氢(包括CO2捕集)碳排放为5.0~11.3 kgCO2/kg,天然气重整制氢的碳排放为8.9~12.9 kgCO2/kg,风电电解水制氢碳排放为0.6~0.97 kgCO2/kg,光伏电解水制氢碳排放为 2.4~6.8 kgCO2/kg,生物质制氢碳排放为0.4~5.6 kgCO2/kg。李家全[9]研究了煤制氢碳足迹,为 22.66 kgCO2/kg,其中煤炭开采环节占比仅为7.49%,制氢环节碳足迹为20.91 kgCO2/kg。林婷[10]研究了氢燃料电池车生命周期 CO2排放,但对制氢环节并未给出数值。李庆勋等[11]研究了不同制氢过程经济性,并列出几类煤制化工品的碳排放强度。上述研究虽然计算了部分制氢过程的碳排放数据,但不同文献之间采用的排放因子存在差别,对氢能产业链的生命周期界定也各不相同,相关能耗数据采用实验测定值,对于实际工业运行存在偏差。

2020年12月29 日,中国氢能联盟发布《低碳氢、清洁氢与可再生能源氢的标准与评价》(简称标准),该标准依据生命周期理念,以不同氢气的碳排放水平认定低碳氢、清洁氢和可再生氢,但对于具体的计算过程仍需要深入研究。目前生命周期评价的核算范围包括 B2B(商对商)和 B2C(商对客)两种方法,由于氢能下游应用广泛,作为能源使用不会产生碳排放,因此本文依据实际工业装置的生产运行数据,采用B2B生命周期的碳足迹评价方法,计算石化行业不同制氢过程碳足迹,工业装置的运行水平代表了行业现有平均先进的技术水平,计算数据来源于生产装置的生产统计报、能耗统计报表和相关台账。

1 不同制氢过程碳足迹核算

1.1 核算方法

对于石化生产过程中存在的一种原料输入对应多个产品输出的情形,对共生过程产生的排放需要在多个产品之间进行分配,本文采用质量分配方法,如下式:

式中:CF——氢气产品碳足迹,tCO2/t;E——生产过程碳排放量,tCO2;F——生产过程的产品量,t。

石化生产过程的碳排放包括燃烧排放、工艺排放、能源间接排放。

1.1.1 燃烧排放

石化生产过程的燃烧排放,可根据燃料消耗量、燃料排放因子和全球暖化潜值进行计算,公式如下:

式中:GiE——消耗i燃料产生的二氧化碳排放量,tCO2;FiQ——i燃料的用量,t;EiF——i燃料热值对应的排放因子,kgCO2/MJ,kgCH4/MJ,kgN2O/MJ;HiV——i燃料的低位热值,MJ/kg或MJ/m3;GWP>i——全球暖化潜值,可参见相关标准。

1.1.2 工艺排放

工艺排放是指来自石化生产过程副产的二氧化碳排放,可以根据生产过程物料平衡计算,即以原料投入碳元素量与进入产品碳元素量差值计算,公式如下:

式中:GE——石化生产过程的工艺排放量,t;FQ——石化生产过程的原料用量,t;CF——石化生产过程的原料碳含量,%;PQ——石化生产过程的产品产量,t;CP——石化产品的碳含量,%。

1.1.3 能源间接排放

能源间接排放是指由外部公用工程供入各生产环节的电、蒸汽、热力所对应的二氧化碳排放。可以根据电、蒸汽的消耗数据与其对应排放因子计算,公式如下:

式中:IE——蒸汽或电力对应的间接排放量,t;BQ——蒸汽或电力的数量,t或kW·h;EF——蒸汽或电力对应的排放因子,tCO2/kW·h或tCO2/t。

1.2 化石能源制氢

1.2.1 天然气制氢

天然气制氢工艺主要包括SRM(蒸汽转化法)、POM(部分氧化法)和ATR(自热重整),其中蒸汽转化法是大规模工业应用的主要方法[11]。

蒸汽转化法是在催化剂存在及高温条件下,使甲烷等烃类与水蒸气发生重整反应,生成 H2、CO等混合气体。该反应是强吸热反应,需要外界供热(天然气燃烧)。其主反应式如下:

其主要工艺流程包括:天然气预处理,甲烷和水蒸气在转化炉中反应生成CO和H2等;经余热回收后,在变换塔中CO和水蒸气反应生成CO2和H2。图1为甲烷蒸汽重整制氢工艺流程。

天然气制氢过程的二氧化碳排放主要包括消耗天然气、蒸汽、电力等能源产生的排放,制氢工艺副产二氧化碳排放等。表1列出了某天然气制氢装置某年份的物料平衡情况。

表1 某天然气制氢装置物料平衡

该制氢装置的工艺排放主要是PSA(变压吸附)单元的脱附气,脱附气中含有 CO2、H2等组分,为回收可燃组分能量,脱附气会作为自产燃料气。由工艺排放的计算方法可计算该制氢装置的工艺排放为88 348.37 tCO2;该装置能源消耗产生的排放量为26 959.45 tCO2(见表2)。

表2 某天然气制氢装置能耗折算CO2排放量

根据公式(1),该天然气制氢装置的氢气碳足迹=(88 348.37+26 959.45)÷11 459=10.063 tCO2/t。

1.2.2 煤制氢

煤制氢工艺过程是通过煤炭的高温气化生成合成气(H2+CO),CO 与水蒸气经变换生成 H2+CO2,并经酸性气体(CO2+SO2)脱除和氢气提纯等环节,得到不同纯度的氢气[12],其反应原理参见下式:

典型煤制氢工艺流程见图2。

煤制氢技术路线成熟,是当前成本最低的制氢方式。表3列出某10×104m3/h煤制氢装置某年份的物料平衡。

表3 某煤制氢装置物料平衡

该装置碳排放来源包括工艺排放和能源消耗排放。根据该装置物料平衡表,由公式(3)计算可得煤制氢装置的 CO2工艺排放量=(684 331.12×69.53%-48 666×36.06%-26 240×33.86%)×44/12-112 211.67=1 535 520.88 tCO2。

该装置能源消耗产生的 CO2排放量可以依据装置能源消耗量与对应碳排放因子计算,其总量为159 299.71 tCO2(见表4)。

表4 某煤制氢装置能耗及CO2排放量

由表3可知,该制氢装置的产品不仅包括氢气,同时还包括合成气和回收的CO2产品。

若回收部分CO2对外排放,则煤制氢装置制取氢气的碳足迹=(1 535 520.88+159 299.71+112 211.67)÷74 277.03=24.328 tCO2/t。

1.3 工业副产氢

工业副产氢气是指在工业生产过程中生成的氢气,如氯碱副产氢气、焦炭生产过程的焦炉煤气副产氢气、石化工业的乙烯裂解装置、丙烷脱氢、重整装置副产氢气等。

1.3.1 氯碱副产氢

氯碱生产过程中以食盐水为原料,采用离子膜电解槽生产烧碱和氯气,同时可以得到副产品氢气,电解反应公式如下。

在阳极室发生如下反应:

在阴极室发生如下反应:

电解产生的氢气纯度约为 98.5%,含有少量氯气、氧气、氯化氢、氮气以及水蒸气等杂质,经PSA等工艺净化回收后,可作为适用于汽车用燃料电池所需的氢气原料。

某离子膜烧碱装置的物料平衡如表5所示。

表5 某离子膜烧碱装置物料投入产出

由表5可知,氯碱装置的产品包括烧碱、氢气、氯气、次氯酸钠和稀硫酸,合计390 900 t。氯碱装置的 CO2排放量可由能源消耗量和碳排放因子计算,结果为693 754.31 t CO2,如表6所示。

表6 某离子膜烧碱装置年CO2排放量

按照质量分配法,可计算氯碱装置副产氢的碳足迹=693 754.31÷390 900=1.775 tCO2/t,该装置碳排放来源为能源消耗排放。

1.3.2 重整副产氢

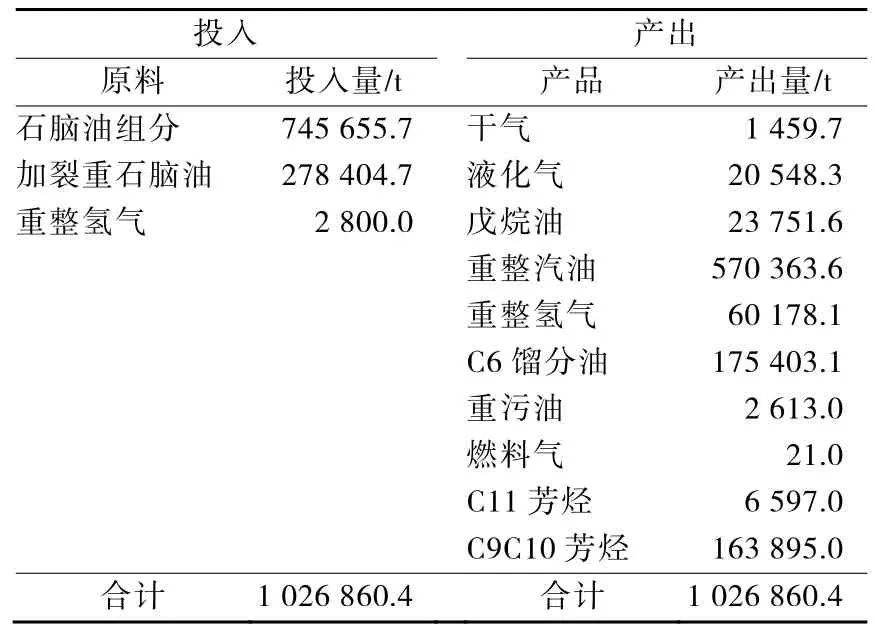

催化重整是将 C6~C8石脑油在一定操作条件和催化剂作用下,进行环烷脱氢、异构化等多种反应,使环烷烃和部分烷烃转化成芳烃,同时副产氢气。催化重整是炼化行业生产高辛烷值汽油和轻质芳烃的重要过程,其副产氢气的纯度高,是加氢过程的主要氢气来源。某石化企业重整装置的物料平衡如表7所示。

表7 某重整装置物料平衡

由表7可知,该重整装置投入的原料包括石脑油组分、加裂重石脑油和重整氢气。该重整装置的CO2排放量主要由能源消耗所致,计算如表8所示。

表8 某重整装置CO2排放量

该重整装置的原料碳排放可以由炼厂总加工流程计算,石脑油组分主要来源于1#蒸馏、3#蒸馏装置的初常顶油,只经过蒸馏一道工序,其碳排放因子为0.031 tCO2/t,加裂重石脑油主要来源于加氢裂化装置,其经过的加工工序和环节较多,其碳排放因子为0.256 tCO2/t。

由原料获取过程和重整生产过程的碳排放量,采用质量分配法,计算重整副产氢气碳足迹=(745 655.7×0.031+278 404.7×0.256+141 836.97)÷1 026 860.4=0.230 tCO2/t,其中包括原料带入排放和能源消耗排放。

1.3.3 乙烯副产氢

烃类裂解生产乙烯过程的副产氢气,是石油化工企业重要的氢源。副产氢气的纯度主要取决于深冷分离系统和回收工艺的操作,通过采用变压吸附方法净化氢气,可获得99.99%纯度的氢气产品。

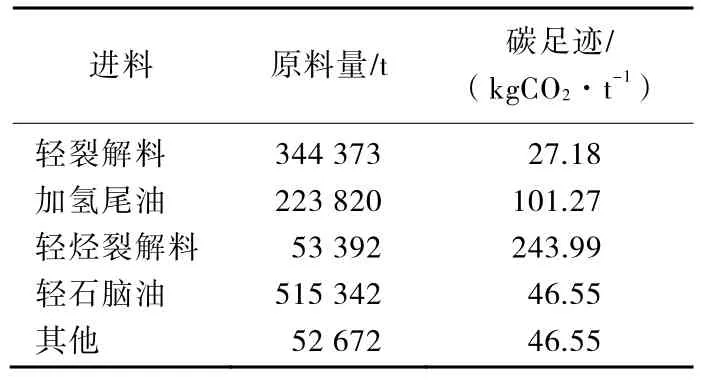

某石化企业半年度乙烯裂解装置的物料平衡如表9所示。

表9 某石化企业半年度乙烯裂解装置物料平衡

乙烯裂解装置原料生产过程碳足迹可以由上游工艺装置计算,结果如表10所示,由此可计算乙烯裂解装置原料生产过程排放量为71 495.223 tCO2。

表10 乙烯裂解装置原料碳足迹

乙烯裂解原料中,轻裂解料主要由常减压装置得到,其加工流程短,碳足迹较低;轻烃裂解料则是催化裂化装置 C3组分,其碳排放较高;轻石脑油包括重整装置石脑油和外购部分,其碳足迹最低。该裂解装置能源消耗及产生的CO2排放量如表11所示。

表11 乙烯装置碳排放量

由上述过程,按照质量分配法计算乙烯裂解装置副产氢气碳足迹=(730 513.942+71 495.223)÷1 189 599=0.674 tCO2/t。

1.3.4 乙苯脱氢

乙苯脱氢是生产苯乙烯最主要的工业方法,其过程会副产氢气,其反应方程式如下:

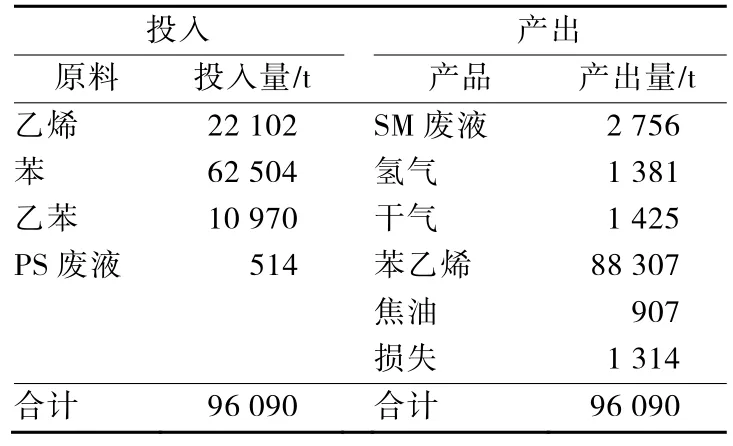

采用LCA(生命周期评价)方法计算氢气产品碳排放,需要考虑原材料生产环节的排放量,某企业乙苯脱氢装置的物料平衡如表12所示。

表12 苯乙烯装置物料平衡

由表12可知,生产苯乙烯的原料包括苯、乙烯、乙苯(PS废液占比较小,可忽略);苯乙烯装置产品包括氢气、干气、苯乙烯和焦油等。

该企业乙烯和苯生产过程会产生碳排放,依据其总流程可计算苯碳排放因子为 1.23 tCO2/t,乙烯为 0.68 tCO2/t。乙苯一般为外购,默认其生产的碳排放因子与苯相近,而乙苯脱氢过程的 CO2排放主要由能源使用导致,其CO2排放量如表13所示。

表13 苯乙烯装置能耗使用产生的CO2排放

采用质量分配法,可计算苯乙烯装置副产氢的碳足迹=(原材料带入排放+装置能耗排放)/装置产品量=(1.23×62 504+0.68×22 102+44 980.97+1.23×10 970)÷92 020=1.634 tCO2/t,该装置碳排放来源包括原材料带入排放和能源消耗排放。

1.3.5 丙烷脱氢

丙烷脱氢制丙烯是丙烷在催化剂作用下脱氢产生丙烯,主反应式如下:

此反应为强吸热反应,需要外界供入热量。丙烷脱氢的进料单一,产品除丙烯外,可副产氢气。

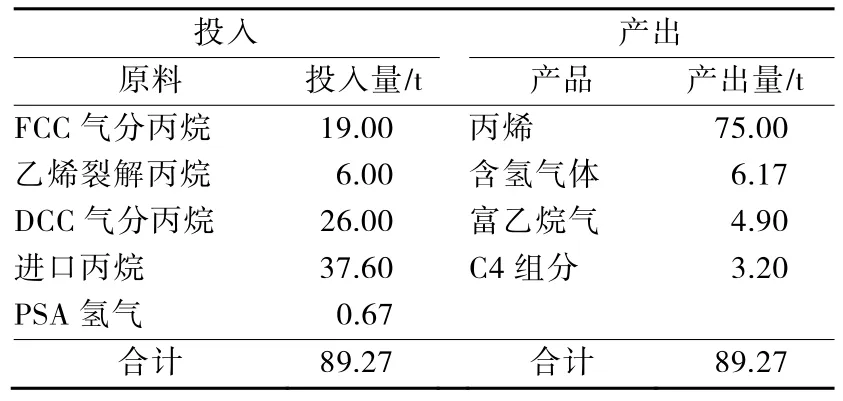

某 60×104t/a丙烷脱氢装置物料平衡如表14所示,其能源消耗产生的CO2如表15所示。

表14 某丙烷脱氢装置物料平衡(每小时)

表15 某丙烷脱氢装置CO2排放(每小时)

由表14和表15可知丙烷脱氢过程副产氢的碳足迹=111 852.0÷89.27=1.253 tCO2/t。

2 结果对比

通过对上述制氢及副产氢过程碳排放核算,可得出天然气制氢、煤制氢、苯乙烯副产氢、氯碱副产氢、重整副产氢等7种不同制氢过程的碳足迹,如表16所示。

表16 不同制氢过程的碳足迹

由表16可以看出,化石能源制氢总体比工业过程副产氢的碳足迹高,其中煤制氢碳足迹最高,重整副产氢碳足迹最低,为0.230 tCO2/t,天然气制氢仅次于煤制氢,其碳足迹为 10.063 tCO2/t。苯乙烯副产氢和氯碱副产氢碳足迹相近,分别为 1.634 tCO2/t和1.775 tCO2/t。制氢过程碳足迹与制氢原料种类、制氢方式和制氢技术路线有着密切关系,以煤为原料制氢过程中,煤中的氢含量较低,因此需要通过煤炭输入能量,将水中氢分解出来,因此其碳排放较高;而天然气制氢则可以以自身含有的氢元素产生氢气;对重整副产氢而言,由于氢气在重整产物的占比较小,因此分配的碳排放量较低。在选择制氢路径时,需综合考虑不同制氢路线的碳排放强度[12]。

3 结论及建议

按照B2B生命周期方法,考虑制氢过程原材料获取排放、工艺排放和能源使用排放,核算了7种制氢及副产氢过程碳足迹,其中煤制氢碳足迹最高,副产氢碳足迹相比化石能源制氢要低。

上述核算过程是按照质量分配法将碳排放在副产氢与工艺主产品之间分配。由于氢气的密度低、单位质量能量含量高,而制氢过程碳排放主要是由能源转化为能量过程导致,而质量分配法并不能体现生产过程的能量使用去向。因此,如何在分配方法体现能量的利用去向,对准确评价制氢过程碳足迹具有重要意义。