非金属复合管压力等级简化评定方法

韩方勇*,吴浩,张松

(中国石油天然气股份有限公司规划总院)

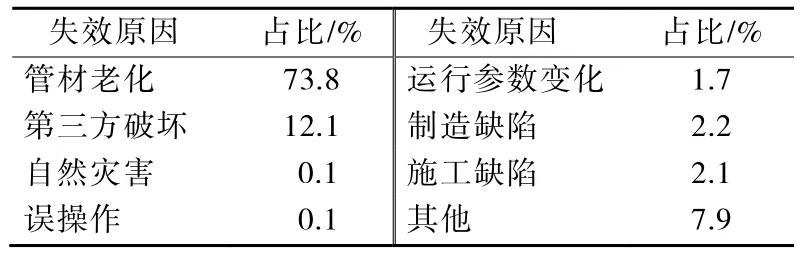

1 非金属复合管应用情况和失效统计

非金属管材耐腐蚀性好、输送摩阻小、施工快,在油气田地面工程管道建设中已被广泛采用[1-4]。截至2020年底,中国油气田企业在用非金属管道长度约50 000 km。尽管非金属管替代金属管解决了钢质管道的腐蚀问题,但在工程应用过程中也出现了较多的失效事故。在对9 000多起非金属复合管失效事故统计中发现,造成失效的原因既有管材老化问题,也有第三方破坏、管材制造缺陷,以及生产条件变化超过设计范围等原因,失效原因统计结果见表1。其中管材老化是最主要的因素,占比高达73.8%。从管材老化现场失效情况来看,既有已运行10多年甚至超期服役期管道的失效问题,也有仅运行不足5年的管材失效问题,但大部分设计寿命内的管材老化问题与管材质量或服役条件有一定的关系。随着油气田地面工程中非金属管道应用的增加,控制非金属管道的失效率已成为油气田地面工程管道完整性管理的重要内容之一。金属管道主要通过控制腐蚀速率、定期检查管材有效厚度等措施,来评价管道运行风险,保障设计寿命内的使用安全;在役非金属管难以进行老化情况检测和评价,做好管道制造过程中的性能评价、保障管道质量,是目前较为认可的减少非金属管材失效的有效措施[5-6]。

表1 油气田非金属管失效原因统计

2 非金属复合管压力等级确定方法

非金属复合管的基体主要是高分子聚合物,老化是管材应用过程中的自然规律。在老化过程中,弹性模量和蠕变断裂强度呈下降趋势,造成管材强度降低。非金属复合管主要通过评价其长期蠕变性能来预测使用寿命,目前没有精准的寿命预测模型;但在管材制造工艺、原材料等一定的情况下,其老化速度主要与使用的温度、压力条件有关。用失效时间来表示寿命,可以采用四参数模型来预测失效时间与压力、温度之间的关系[7]:

式中:t——失效时间,h;T——温度,K;σ——压力,MPa;C1、C2、C3、C4——系数。

当温度恒定时,在双对数坐标上,失效时间的对数与压力的对数可回归成一条直线,可表述为:

式中:y=lgt;x=lgσ;A、B——回归系数。

通过不同压力下失效时间的试验,形成1组压力、失效时间数据点,可回归出公式(2);并计算出要求置信度(如 97.5%、95%)下的置信下限,通过外推法可计算出设计寿命(如20年)下的置信下限值,再考虑设计系数、安全系数等因素,确定出管材设计寿命下的公称压力等级和最大工作压力,作为工程设计选材依据。该方法是确定管材使用压力、温度等条件和使用寿命的依据,是管材的压力设计基础,也是管材质量控制的关键[8-9]。图1给出了通过置信下限确定管材压力等级的方法,具体可参考 ASTM D2992-18Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for“Fiberglass”(Glass-Fiber-Reinforced Thermosetting-Resin)Pipe and Fittings(《玻璃纤维增强热固性树脂管及接头静液压和压力设计基础操作规程》)附录A1。

图中:Logp——以 10为底的压力的对数;Logt——以10为底的时间的对数(以小时为单位);Mean——试验点按直线回归的平均线;LCL( 97.5)——置信度为97.5%时的置信下限,MPa;LPL( 97.5)——置信度为 97.5%时的预测下限,MPa; L CLRCRT——设计寿命下的置信下限,MPa,20年寿命下的置信下限可表示为 L CLRCRT,20;RCRT——设计寿命,a;MPR——最高压力等级,MPa;NPR——公称压力等级,MPa;MOP——最大工作压力,MPa;Fd——流体设计系数,根据输送流体特点确定的设计系数;FSn——安全系数,为保障输送安全,确定的各种设计系数。

油气田常用的非金属复合管可以分成增强热固性塑料复合管(主要是玻璃纤维管线管)和增强热塑性塑料复合管(主要是柔性复合管)两大类,以上方法既适用于增强热固性塑料复合管的压力设计基础验证,也适用于增强热塑性塑料复合管。

中国玻璃纤维管线管制造商采用的产品标准主要是 SY/T 6267—2018《高压玻璃纤维管线管》或API 15HR:2016High-pressure Fiberglass Line Pipe(《高压玻璃纤维管线管》),两个标准内容基本一致,都要求采用ASTM D2992-18Standard Practicefor Obtaining Hydrostatic or Pressure Design Basis for“Fiberglass”(Glass-Fiber-Reinforced Thermosetting-Resin)Pipe and Fittings方法B对管材进行压力设计基础验证,从而确定出管材的压力等级。

柔性复合管产品执行SY/T 6662.2—2020《石油天然气工业用非金属复合管 第2部分:柔性复合高压输送管》或 API 15S:2016Spoolable Reinforced Plastic Line Pipe(《可盘绕式增强塑料管线管》)。国内采标API 15S:2016Spoolable Reinforced Plastic Line Pipe制定了SY/T 6794—2018《可盘绕式增强塑料管线管》,可作为柔性复合管产品评定的依据。SY/T 6662.2—2020《石油天然气工业用非金属复合管 第2部分:柔性复合高压输送管》只是对管材的短时爆破强度等指标提出了要求,难以确定管材的使用寿命;API 15S:2016Spoolable Reinforced Plastic Line Pipe和SY/T 6794—2018《可盘绕式增强塑料管线管》均提出了采用 ASTM D2992-18Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for“Fiberglass”(Glass-Fiber-Reinforced Thermosetting-Resin)Pipe and Fittings中的方法B对管材进行压力设计基础验证的要求。

增强热固性塑料复合管和增强热塑性塑料复合管均要求按 ASTM D2992-18Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for“Fiberglass”(Glass-Fiber-Reinforced Thermosetting-Resin)Pipe and Fittings中的方法B通过静液压试验进行压力设计基础验证。该标准给出了静液压试验的具体要求及置信下限回归的做法;两种类型管材有效静液压试验失效点都应不少于18个,但失效点的分布要求略有不同。不同产品标准对静液压试验失效点的分布要求具体见表2。

3 不同压力等级评定方法对比分析

尽管可以采用四参数法通过一定温度下的压力、失效时间试验,并采用公式(2)回归,确定出管材的压力等级,但非金属复合管生产工艺、管样加工等因素会造成测试结果有一定的离散性,因此,试验一般需要较多的样品数量。

由于两种类型非金属复合管管材压力设计基础验证试验的验证时间长、试验设备要求高、费用昂贵,中国柔性复合管制造商很少进行设计基础验证,这也是SY/T 6662.2—2020《石油天然气工业用非金属复合管 第2部分:柔性复合高压输送管》一直没有涵盖该内容的原因。即便是SY/T 6267—2018《高压玻璃纤维管线管》包含压力设计基础验证的内容,也少有制造商完成了验证试验,导致油气田用户难以准确进行工程设计的选型,给现场工程应用埋下了安全隐患。

目前,中国非金属复合管制造商的产品认证一般是 API(美国石油学会)认证。在当前国外经济和技术封锁形势日益严峻的情况下,为避免国外管材的认证认可垄断和国外标准限制使用带来的不便,有必要开展设计压力基础评价方法,特别是经济、快速、有效的方法研究。

表2中对两类管材都要求静水压试验点数多于18个,且要满足分布要求,但试验点的多少及分布对回归结果的影响程度缺乏验证和评价。为了研究试验数据离散性对回归结果的影响,在试验测试的基础上,对4组不同类型管材的试验数据进行了分析评价。

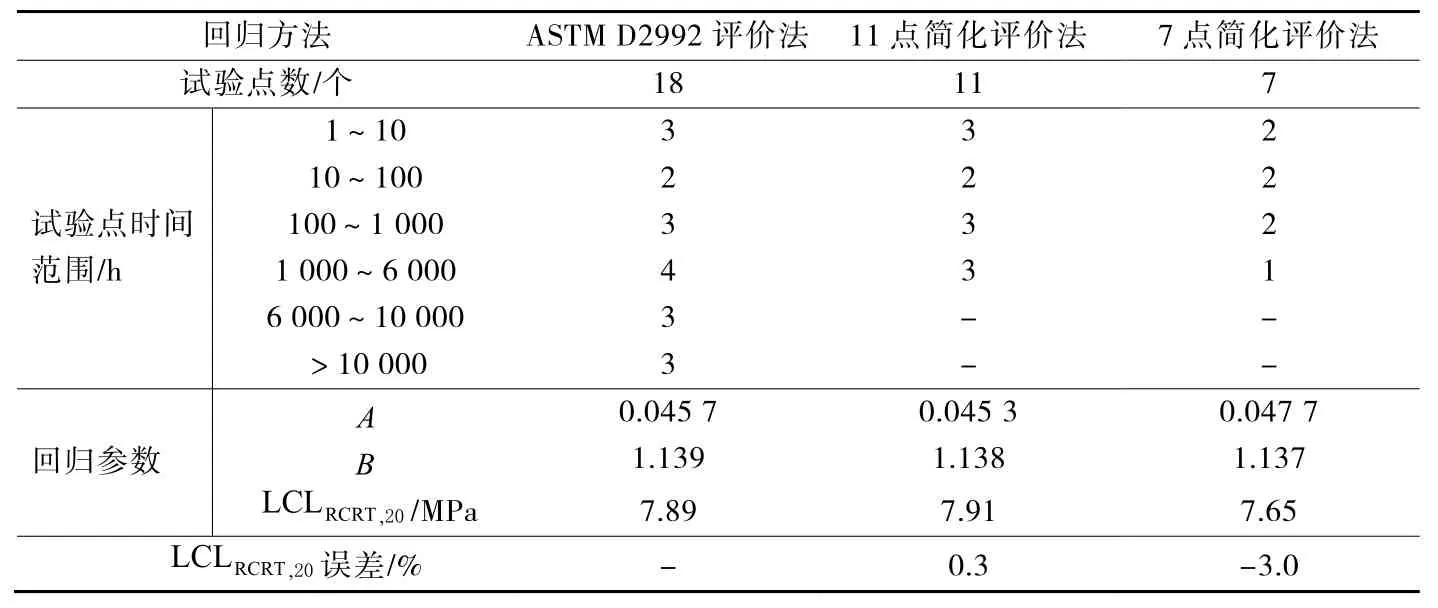

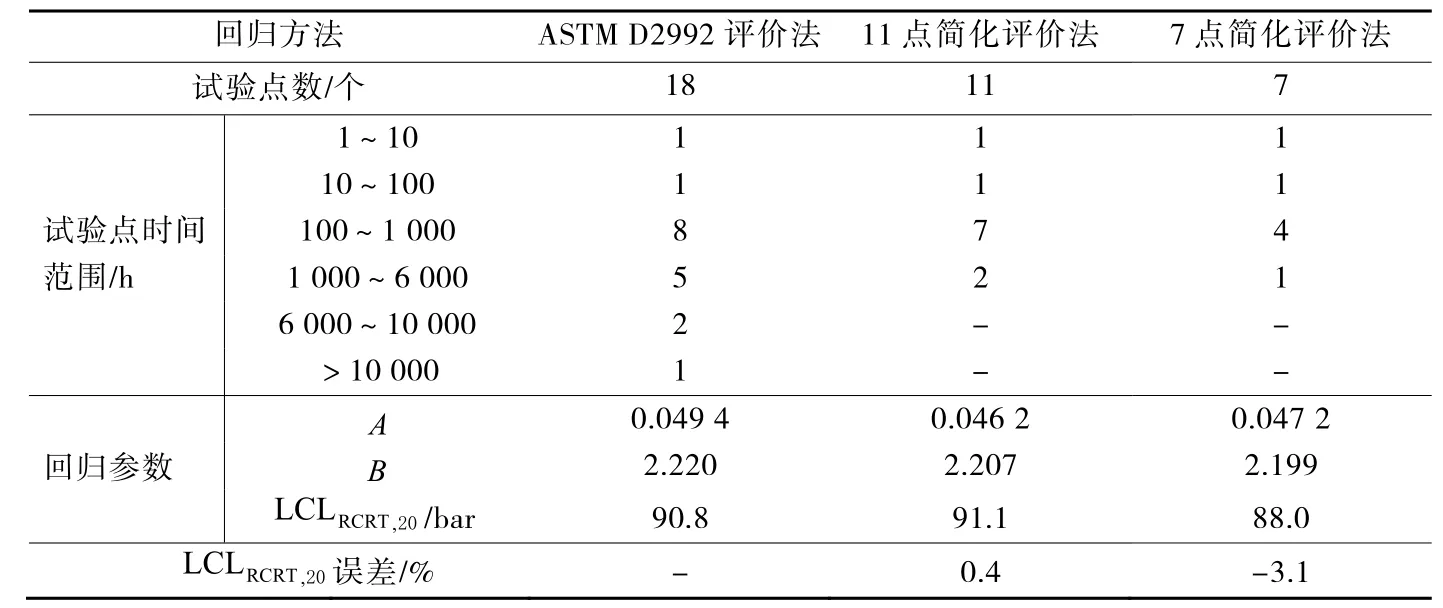

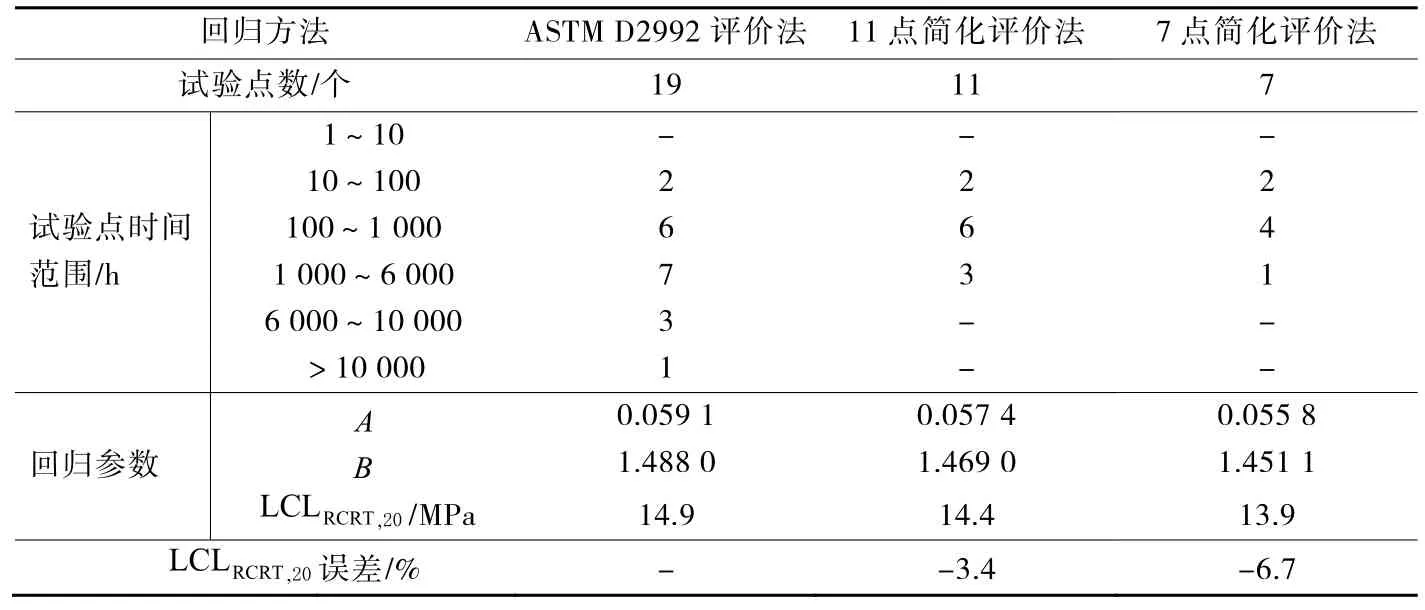

首先,将静液压试验点的试验时间按1~10 h、10~100 h、100~1 000 h、1 000~6 000 h、6 000~10 000 h、10 000 h以上分成6个时间范围,分别统计各时间范围内的试验点数,采用以下3种数据选择方法并进行回归分析:

方法一(ASTM D2992评价法):按照 ASTM D2992-18Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for“Fiberglass”(Glass-Fiber-Reinforced Thermosetting-Resin)Pipeand Fittings标准,至少18个试验点;

方法二(11点简化评价法):选择11个试验点,至少有1个试验点不小于1 000 h,其他试验点尽可能在最长时间(1 h以上)按对数均匀分布;

方法三(7点简化评价法):选择7个试验点,至少有1个试验点不小于1 000 h,其他试验点尽可能在最长时间(1 h以上)按对数均匀分布。

按以上3种方法选择回归数据,并分别按ASTM D2992-18Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for“Fiberglass”(Glass-Fiber-Reinforced Thermosetting-Resin)Pipe and Fittings附录A1的回归方法,回归出公式(2)中的系数A、系数B和 20年设计寿命下的置信下限。以方法一计算出的置信下限为基准,分别测算方法二和方法三的相对误差。由于管材的公称压力等级和最大工作压力都是通过试验回归的置信下限为计算依据,以不同方法置信下限的误差来评价回归结果是可行的。

4组试验数据、不同评价方法分析结果分别见表3~表6。

表3 某一增强热塑性塑料复合管试验点分布及回归数据

表4 某二增强热塑性塑料复合管试验点分布及回归数据

表5 某一玻璃纤维管线管试验点分布及回归数据

表6 某二玻璃纤维管线管试验点分布及回归数据

从表3~表6这4组3种方法回归结果可以看出,各组回归的系数A、系数B变化不大,11点简化评价法计算出的 L CLRCRT,20同ASTM D2992-18Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for “Fiberglass”(Glass-Fiber-Reinforced Thermosetting-Resin)Pipe and Fittings评价法相比,误差分别为 0.3%、0.4%、8.1%和-3.4%;7点简化评价法计算误差分别为-3.0%、-3.1%、11.8%和-6.7%,要明显高于11点简化评价法的计算误差;采用的数据点越少,误差相对越大。采用11点简化评价法的4组实验数据结果表明,设计寿命下的置信下限最大误差不足10%,可以用于油气田地面工程设计中作为压力等级评定的依据。

4 认识及建议

管材老化是油气田地面工程非金属复合管失效的主要因素。产品制造商应对非金属复合管压力等级试验验证,以及产品在使用压力、温度等条件下的寿命评定给予足够的重视。

简化的压力等级评定方法试验点少、时间短,可快速、高效、经济地确定出非金属复合管的压力等级。推荐11点简化评定方法静液压试验失效点的分布见表7。

表7 11点简化评定方法对静液压试验失效点的分布要求

但是,由于缺乏足够数量的试验对比数据,提出的简化评定方法在试验点数量、时间范围的选择上还需进一步验证和优化。建议有关非金属复合管制造商在开展压力设计基础验证中,进一步研究简化评定方法的适用性,优化试验点数量和时间范围选择,在成熟后形成产品评定标准,作为非金属复合管产品评定的依据。

油气田地面工程选用非金属复合管时,应对制造商是否通过设计基础试验确定管材压力等级、是否符合有关标准要求进行验证,作为设计选型和产品招投标的依据,为工程应用非金属复合管提供质量保障。