薄壁类零件的加工工艺研究

万 雯

(上海城建职业学院 人工智能应用学院 上海 201415)

零件由于的机械加工过程中,常常会由于内应力而产生变形,尤其是有色金属铝、镁合金的加工。内应力引起的翘曲、侧弯和扭曲等形式的变形频繁出现,会严重影响零件的加工质量及加工效率。薄壁筒类零件由于壁薄、刚性差、易变形,用一般方法加工比较困难。图1为某企业铝合金衬筒零件,零件具有直径大、壁薄长度较长的结构特点,属典型直筒薄壁类零件。在生产过程中,存在不易装夹、易振刀,尺寸不稳定等现象,加工困难,故障率高[1]。针对以上问题该产品零件进行了加工工艺的研究探讨。

图1 零件示意图

1 加工难点

(1)装夹定位难以实现。该零件为薄壁(单边最薄2.5mm)件,结构为直筒,按照通常的车削加工方法进行装加定位可实现性不强。

(2)车削过程容易让刀、振刀,加工困难。零件由Φ135×70 mm的实心铝圆坯料采用内外分层去余量加工,壁厚加工到2.5 mm,当零件壁厚加工到图纸尺寸时,极易出现让刀、振刀现象。

夹持棒料一次加工成型。若一次加工成型,一般的工艺方法为:①先内外去余量,保证内孔和外圆距既定尺寸5 mm最小。②将内孔加工(或外圆)到尺寸。③分层车削,逼近给定尺寸。根据现场加工经验,在分层车削过程中会出现以下问题:在靠近尺寸时,由于零件壁薄且零件较长,存在较严重让刀现象,造成零件严重振刀,无法切削。鉴于以上分析,一次车削加工完成存在较大困难。

2 改进工艺措施

采用先加工孔到尺寸,配芯轴车外圆的加工方法。具体方法为:先将孔镗到尺寸,配芯轴,保证间隙配合(配合间隙0.01-0.04之间)。零件材料为铝件,为避免材料亲和,芯轴材料采用钢料。与常用芯轴不同,芯轴不能靠顶尖孔支撑,须将其镶嵌在顶尖上,保证其配合为过盈配合。为保证芯轴可使用性,必须使芯轴外圆与内孔有较好的一致性[2]。因此,在配车芯轴的过程中,采用以下方法:

(1)车平芯轴两端面,在其一端配车与顶尖圆柱配合的过盈孔,保证过盈量0.01 mm~0.03 mm。

(2)将芯轴镶嵌在顶尖上,将顶尖装在车床尾座上。

(3)移动尾座,使顶尖伸出后保证能够顶到卡盘上,锁死尾座。

(4)旋出顶尖,顶紧卡盘,锁死顶尖。

(5)开动机床,此时芯轴随卡盘一并旋转,车削芯轴,保证其外径与零件内孔有0.02 mm间隙。保证其表面光洁度Ra3.2以下。

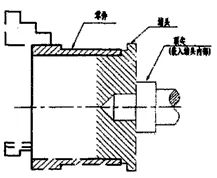

经过以上方法加工的芯轴与本机床镗的孔有很好的同轴度(同轴度可以做到0.02 mm以内)。综上述,本零件关键工序加工示意图如图2所示。

图2 配堵头(嵌入顶尖)加工装夹示意图[3]

3 零件加工的工艺方法

针对该零件特点及以上工艺难点的分析,联系车间工艺装备情况并结合对这类零件的加工经验,采取了以下工艺流程和措施对零件加工:

(1)工序下料:下料过程留 25mm的夹持端头,根据资源实际,我们采用了135×70圆坯材料。

(2)工序车工:车平端面,车外圆,保证车削长度30 mm,外径Φ110为宜(夹头越厚,零件变形越小)。

(3)工序车工:夹持上工序外圆,车外圆,镗内孔,保证内孔和外圆尺寸为目标尺寸留10 mm余量。

(4)工序热处理:采用高低温时效处理,减少零件粗车后内部应力。

(5)工序车工:夹持 2工序车削面,见光 1工序夹头外径和定位面,保证下工序定位可靠。

(6)工序精车工:配车软爪,夹持4工序车出的夹头,镗内孔保证 Φ93+0.1 mm,内孔深度 62±1 mm;旋入时先配车好的芯轴,顶紧零件,车外圆,保证外径尺寸。加工时应注意,在车外圆时走刀采用反车,避免正车造成的孔口裙边现象的发生。最后,保证总长,切断零件,从芯轴上取下零件[4]。

经过以上零件加工过程,零件加工完毕。经检验,零件所有尺寸均合格,零件壁厚可控制在 2.5 mm左右,壁厚差可控制在0.01 mm以内。

4 结语

通过对加工结果分析,验证了该工艺方法是可行的。通过该零件的加工,探索出了一种精度较高薄壁类零件加工的可靠方法,为以后类似零件的加工提供了借鉴。