内置式静压电主轴热性能正交试验研究

杜 雄 汪学栋 沈志东

(1.上海机床厂有限公司 上海 200093;2.上海理工大学 上海 200093)

随着科技的进步和机械加工工艺的发展,体现高切削速度、高进给速度、高加工精度等特征的高速精密数控机床是装备制造业的技术发展方向,是装备制造业的战略性产业。高速精密数控机床的工作性能,首先取决于高速主轴单元的性能。高速主轴单元的类型主要有电主轴、气动主轴、水动主轴等,其中电主轴直接由主轴电动机驱动,具有调速范围宽、转动惯量小、可快速启动和停车、易于实现无级调速等特点,在机床行业中电主轴获得了广泛的应用。

液体静压轴承具有转速范围宽、承载能力大、运动精度高、抗振性能好、使用寿命长等优点,采用液体静压轴承为支承的机床主轴回转精度高、刚性好,是近年来的研究重点[1]。静压电主轴中按电机的安装方式分为后置式静压电主轴和内置式静压电主轴。后置式静压电主轴的电机安装在电主轴的尾部,其电机可采用风扇冷却,结构简单,但其结构不够紧凑、动平衡精度提升困难[2]。内置式静压电主轴的电机安装在主轴两支承之间,具有体积小、刚性好等优点[3-4]。颜超英等[5]对内置式静压电主轴的各个工艺参数与结构参数导致的热变形量的不同进行研究分析,主要对冷却水流量、主轴转速、供油压力以及一些轴承的结构参数进行研究;并基于CFD流固耦合分析对电主轴的温度场进行求解,通过均匀设计得到了电主轴轴向位移最小的热敏感运行参数与结构参数;相关研究缺少实际的试验验证。对文献[4]的内置式静压电主轴热源分析可知,内置式主轴电机是主要热源,它会由电机所在位置沿着主轴和体壳向前后两侧传送,其热量很难采用文献[6]的热管技术方法进行高效冷却。同时这种内置式静压电主轴结构的主轴前轴颈的轴径比后轴径的大,相同转速下前轴承处的摩擦生热也比后轴承的多,如果没有很好地利用外接的油路和电机冷却进行温度控制的话,主轴转速过高后就会引起主轴前轴颈和前轴承的温度过高,当主轴前轴颈向外膨胀、前轴承内孔径向向内收缩到一定程度时,容易产生“抱轴”现象,最终造成机床事故。

本文基于正交法[7]开展内置式静压电主轴的试验研究,以便于获取特定外部控制下较佳的运行控制参数,以避免高转速下“抱轴”现象的发生。

1 正交试验设计

上海机床厂有限公司自主研制的内置式静压电主轴如图 1所示,主轴轴径 Φ100 mm,电机功率30 kW,采用薄膜节流器控制,动平衡后可稳定在5000 r/min,装配完成后供油系统压力最大可调至4.0 MPa。

图1 内置式静压电主轴及传感器现场分布

为了满足主轴最高设计转速10 000 r/min和实际使用转速7200 r/min而避免产生“抱轴”现象,现采用正交法进行试验设计。根据装配后的现场条件,主轴转速、电机冷却温控温度、供油压力、油箱油冷机油冷温控温度四个运行参数是影响主轴温度场变化可控的主要因素,其原因在于:主轴转速依靠变频器调速,可调整;电机冷却由专用水冷机内置的冷却循环系统冷却,水冷机连接电主轴电机冷却螺纹孔好后只能通过冷却循环系统的温度控制液晶显示屏进行调整;供油系统的油泵上装有压力调整装置,在一定范围内可调大或调小;油箱温度的温控是通过外接油冷机内置的循环系统冷却的,油冷机连接油箱后只能通过油冷机冷却循环系统的温度控制液晶显示屏进行调整。

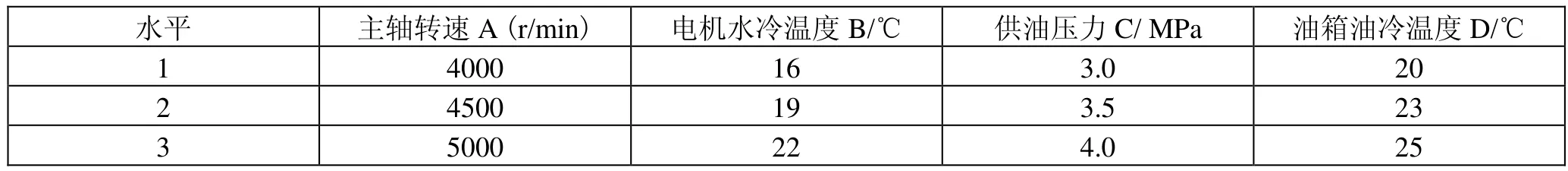

基于上述分析,确定的主轴转速、电机水冷温度、供油压力和油箱油温四个因素分别用A、B、C和D表示,每个因素取三个水平,正交表Ln(tq)选用L9(34)。取值如表1所示,此时安排的正交试验如表2所示。

表1 正交试验因素水平表

表2 正交试验安排表

为了评价内置式静压电主轴的热性能,在电主轴表面选取图1(a)所示的8个测温点T1、T2、„、T8,通过热电偶进行温度测量,8个测温点的温度记为t1、t2、t3…t8;同时在主轴前端选取图 1(b)所示的X1、X2和X3三个方向,利用非接触位移传感器测量热变形,其中X1沿主轴轴向,X2和X3沿主轴径向;三个方向的热变形记为∆1、∆2和∆3。

完成上述试验步骤后,实验过程如下:

(1)将热电偶和位移传感器接入IOT采集平台。

(2)按表2的顺序,设定电机水冷温度B、供油压力C和油箱油冷温度D。

(3)主轴转速A先以1000 r/min的转速运转5 min对主轴单元进行预热,确保静压系统工作正常。

(4)之后按表2的要求设定主轴转速A,采用低速千分位XDK多通道采集程序采集电主轴温升过程中各测温点的温度变化过程和位移传感器位移变动的数据。

(5)每次试验后确保内置式静压主轴充分冷却,让其恢复到开机前的状态。

2 正交试验结果分析及讨论

2.1 试验结果分析

对采集的数据进行处理,获取每个测温点从预热后到温升稳定后的温度以及三个位移传感器相应的位移变化值,得到表3的试验结果。

表3 正交试验结果表

正交试验结果的分析方法主要有三种[7]:直观分析法、极差分析法和方差分析法。这里选用后两种,这两种方法各有其优点,其中极差分析法较为简单,但它不能得到各因素影响的相对大小;而方差分析法虽然较为复杂,但能获知各因素的贡献率。

1)极差分析法

引入Kijk表示测温点温度ti和j代表因素A、B、C和D时,不同水平k(k=1,2,3)时三个数据的代数和。

取极差:

得到表4所示的极差分析结果,当每个测温点某一因素所求解得到的极差最大时,表示该因素所对应的水平是对实验结果影响最大的因素,即是此测温点的最主要因素。

表4 温度值极差分析表

根据电主轴的特点获知电主轴温升容易出现最大值的位置处于主轴单元的前端,影响温度t1、t2、t3和t4的因素按大小前两个依次是油箱油冷温度 D和主轴转速A后两个影响因素的根据温度t1的顺序是C、B,其它3个测温点的顺序皆是B、C。从表4的极差数据可以看出,温度t1在供油压力影响的极差大于电机水冷温度影响的极差,但极差之间的相差并不大,综合主轴单元四个测温点的极差数据将四个因素的影响按大到小排序依次为D、A、B、C。

对于温度t5和t6来说,由于此时测量的是主轴电机循环水道所在位置体壳表面的温度,表中极差数据显示电机水冷温度B的影响最大,表明电机水冷温度是影响此处温度最大的因素。对其进行测量,主要是为了避免这个区域的温度变化太大;通过适度的冷却,以避免电机将过多的热量往前后传导而影响其他区域的温度场,影响电主轴整体的热性能。

对于温度t7和t8来说,除了油箱油冷温度D为最大影响因素外,其他因素的排列顺序没有明显的规律。同理,可得到热变形∆1、∆2和∆3的极差分析结果,如表5所示。

表5 热位移变化极差分析表

由表5可知,引起三个方向热变形的因素按大小排序亦呈现出D>A>B>C的规律,说明油箱油冷温度D是首先要控制的因素,而供油压力C的影响最小,可以不考虑。

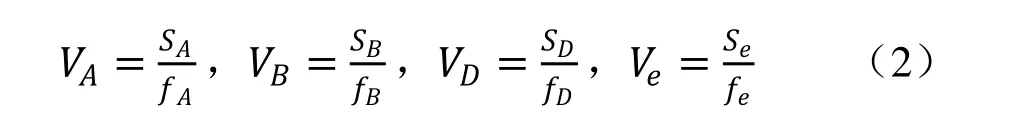

2)方差分析法

上述极差分析法主要定性地得到四个影响因素的排序情况,但其影响之间的相对数量关系没有给出。为了分析各因素和误差的影响,下面采用方差分析法进行分析。

根据极差分析法可知,影响因素C相比其余因素的影响来说是影响最小的因素,该因素是调试难度最大的。如果调整该因素,有可能影响电主轴的稳定安全运行,这里将其纳入误差进行分析,以便于减少计算工作量。

(1)偏差平方和的计算

不考虑因素之间的交互作用,此时总偏差平方和ST表示如下:

式中:SA、SB、SD和Se分别代表因素 A、B、D 以及误差影响的偏差平方和。

(2)平均偏差平方和计算与自由度

由于各因素的偏差平方和之间不一定具有可比性,为判断各因素是否对指标具有显著影响,需采用均方和进行对比,即取各偏差平方和与其自由度的比值。

记总自由度和各因素的自由度为fT、fA、fB、fD,fe则各因素与误差的平均偏差平方表达如下:

由于不考虑因素C,根据总试验次数为9次、每个因素的水平为3 和正交表的列数为9得到的n=9,t=3,q=3,推出各自由度依次为:fT=n−1=8、fA=t−1=2、fB=t−1=2、fD=t−1=2、fe=fT− fA− fB− fD=2。

(3)F值计算

由于不考虑各因素之间的交互作用,对各个单因素来说,F值的计算如式下[7]:

按上述公式得到表6和表7的温度和热变形方差分析表。

表6 温度方差分析表

表7 热变形方差分析表

F指标值越大,说明该因素对电主轴系统的影响越大。综合表3和表4的数据,从表6和表7中可以看出,影响电主轴温度和热变形的三个因素按显著性大小的排列顺序依次为:D、A、B。

2.2 结果讨论

对上述数据综合分析,选取如下较佳的运行工作条件:

(1)将9组所做的实验以主轴转速不同分成三组进行对比分析,分别为1、2、3和4、5、6和7、8、9实验。对比发现,当三组实验的油箱油冷温度均为 25℃时,所测的温度均为最大值。电主轴以5000 r/min的转速工作状态下,油箱油冷温度分别有20℃、23℃和25℃三组数值,对应的电主轴前轴承内轴瓦的实验最高点温度为 34.96℃、35.80℃和37.78℃;4500 r/min的转速工作状态下,对应的最高温度分别为36.64℃、32.87℃、35.03℃;4000 r/min的转速工作状态下,对应的最高温度分别为31.64℃、34.24℃、36.14℃。对于电主轴的油箱油冷温度而言,当主轴转速由5000 r/min继续上升时,温度必须保持在20~23℃区间内,限制温度低于至25℃,这样会避免静压电主轴产生抱轴现象,故取适中温度为21℃。

(2)将9组所做的实验以电机水冷温度不同分成三组进行对比分析,分别为1、4、7和2、5、8和3、6、9实验。对比发现,当三组实验的供油压力均为4.0 MPa时,所测得温度均为最大值。冷却水温度为 16℃时,供油压力分别有 3.0 MPa、4.0 MPa和3.5 MPa三组数值,对应的电主轴前轴承内轴瓦的实验最高点温度为 31.64℃、36.64℃和35.80℃。冷却水温度为19℃时,对应的最高点温度为34.24℃、32.87℃和34.96℃;冷却水温度为22℃时,对应的最高点温度为36.14℃、35.03℃和34.96℃。对于电主轴电机水冷温度而言,当温度分别取16℃和22℃两端值时,电主轴的冷却效果相差不大,故将温度取为19℃。

(3)将9组所做的实验以油箱油冷温度不同分成三组进行对比分析,分别为1、5、9和2、6、7和3、4、8三组实验。对比1、5、9三组数据,数据显示,当油箱油冷温度一定时,随着供油压力与转速的同步升高,温度也逐步升高,分别为31.64℃、32.87℃、34.96℃。对比2、6、7三组数据,当油箱油冷温度为23℃时,测点1的温度分别为34.24℃、35.03℃、35.80℃;对比3、4、8三组数据,当油箱油冷温度为25℃时,测点1温度分别为36.14℃、36.64℃、37.78℃。综合上述情况,在供油压力从3.0 MPa~4.0 MPa这个范围内变动时,取适中的供油压力为3.5 MPa。

3 静压电主轴转速提升实验

将转速逐步提高,对主轴转速为7200 r/min进行实验,实验结果如图2所示。

图2 7200r/min时8测点温度曲线

当电主轴转速上升到7200 r/min时,通过实验曲线结果可得如下结论:

(1)主轴前轴承所在体壳表面四个测点T1、T2、T3和T4的温度上升速度很快;后轴承所在体壳表面两个测点T7和T8的温度上升速度较为缓慢,到达热平衡时的最高温度较低,为29℃,表明油箱油冷温度的影响不大;此外,电主轴所有测点的最高温度都不超过60℃[8],在安全范围内,难以产生抱轴事故。

(2)测点 T2的温度一般总是高于测点 T1、T3、T4的温度,这是由于测点T2位于静压轴承的中间位置,这与滑动轴承与主轴之间油膜温度的最高点处在轴承轴向中间位置的结论是一致的[9]。

(3)测点T5与T6的温度有一定的波动,但偏离电机水冷温度不是很大,表明电机的冷却效果很好。

(4)电主轴的热平衡时间在25 min以内,时间较短,可满足机床整机热性能设计需求。

4 结语

基于单指标正交试验法,分别以温度和热变形为指标对内置式静压电主轴可控的主轴转速、电机水冷温度、供油压力、油箱油冷温度四个运行参数进行了正交试验,并进行高速试验,得到了如下结论:

(1)四个影响因素按影响的大小排序依次是油箱油冷温度、主轴转速、电机水冷温度、供油压力。

(2) 综合各因素,确定较佳的运行控制参数为:电机冷却温度为19℃、供油压力为3.5 MPa、油箱油冷温度为21℃。

(3)依据前款较佳的运行控制参数将主轴转速提升至7200 r/min,此时电主轴热平衡时间为25 min、最高温度不超过60℃,可安全运行,避免产生抱轴现象。