SA-516 Gr.70+N04400 复合板焊接工艺研究

刘玉祥

(森松(江苏) 重工有限公司上海分公司, 上海 201323)

0 前 言

近年来, SA-516 Gr.70+N04400 复合板在炼化行业得到广泛应用。 该复合板基层采用SA-516 Gr.70 碳钢, 复层为N04400 镍铜合金, 通过爆炸复合或轧制复合的工艺, 使两种材料达到原子间的结合[1-2]。 SA-516 Gr.70 材料价格便宜且具有较高的强度, 在工程上得到了广泛的应用。N04400 合金对氢氟酸、 氟气、 热浓碱液、 海水、 有机化合物等均有良好的抗腐蚀能力, 且一般不产生应力腐蚀裂纹[3-6]。 但由于N04400 合金主要元素为镍、 铜, 均为贵金属元素, 造成N04400 合金价格昂贵。 SA-516 Gr.70 与N04400两种材料的复合克服了单种材料的某些缺点, 既保证了强度又保证了耐蚀性, 且节约了价格昂贵的合金材料, 降低了成本[7]。

1 材料化学成分

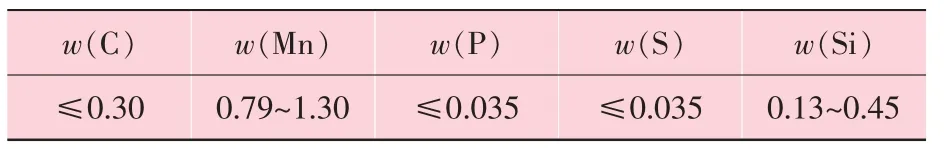

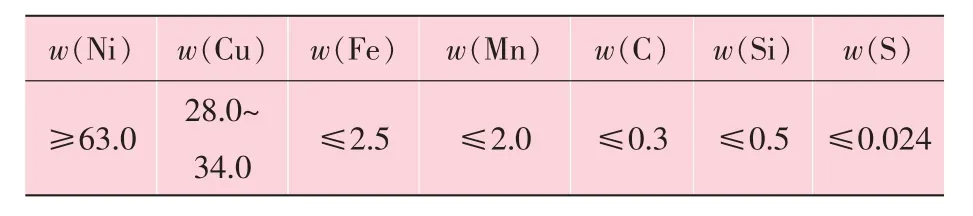

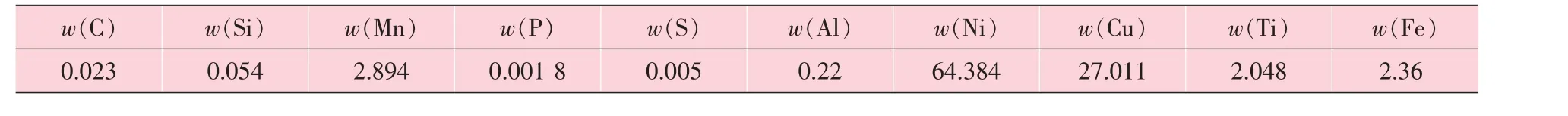

SA-516 Gr.70 为碳钢板, 满足ASME 标准II卷A 篇对于SA-516 的要求, 抗拉强度≥485 MPa,基体组织为铁素体+少量的珠光体[8], 其化学成分见表1。 N04400 为镍铜合金, 满足ASME 标准II 卷B 篇对于SB-127 N04400 的要求, 退火态抗拉强度≥485 MPa, 基体组织为单相奥氏体组织[9], 其化学成分见表2。

表1 SA-516 Gr.70 碳钢板的化学成分%

表2 SB-127 N04400 合金化学成分%

2 焊接性分析

SA-516 Gr.70+N04400 复合板的焊接, 涉及到基层SA-516 Gr.70 碳钢间的焊接、 复层N04400合金的焊接及N04400 镍铜合金与SA-516 Gr.70碳钢间的焊接。 N04400 合金与SA-516 Gr.70 碳钢焊接为异种钢焊接, 其焊接需考虑以下四个问题。

2.1 热裂纹

N04400 合金为镍铜二元合金, 其中铜的含量为28%~34%, 铜与铁的熔点差异较大, 铜的熔点为1 084 ℃, 铁的熔点为1 535 ℃, 铜与钢焊接时, 钢中的铁凝固时, 焊缝中的铜还处于液态, 在焊接拉应力的作用下易产生热裂纹[10]。

2.2 热影响区渗透裂纹

N04400 合金与碳钢焊接过程中, 液态的铜为低熔点液体, 并且具有良好的流动性, 结晶过程中, 液态的铜会向碳钢焊接热影响区微裂纹处浸润, 并发生毛细现象, 向微裂纹处持续渗透,又由于铜与钢的互溶性差, 钢对渗透的液态铜不能溶解, 在焊接应力的作用下产生热影响区裂纹, 称之为渗透裂纹[11]。

2.3 焊接未熔合

N04400 合金中镍的含量高达63%以上, 镍元素固液相区间窄, 导致焊缝金属的流动性差,具有熔深浅的特点。 与碳钢焊接时, 易发生未熔合现象, 焊接时, 应采用微摆动的焊接操作手法。

2.4 弧坑裂纹

N04400 合金的焊接具有和其他镍基合金焊接相同的弧坑裂纹特性, 焊接收弧时, 其弧坑受多向拉应力的作用, 产生焊接弧坑裂纹。 焊接收弧时, 弧坑需要填满, 焊枪滞后断气, 保证熔池完全冷却下来。

3 焊接材料选择

与N04400 化学成分相匹配的焊材牌号为ERNiCu-7, N04400 合金与碳钢之间的焊接采用ERNiCu-7 焊材时, 焊缝极易产生热裂纹,碳钢侧热影响区容易产生渗透裂纹, 因此,N04400 合金与碳钢之间焊接采用牌号为ERNi-1 的纯镍焊丝作为中间过渡层, 耐蚀层采用牌号为ERNiCu-7 的焊丝。 镍与钢有良好的互溶性, 镍与铜也可以无限互溶[12-13], 选用牌号为ERNi-1 的焊材作为过渡层可有效解决铜与钢之间焊接热裂纹及渗透裂纹的问题。

4 堆焊工艺评定试验

堆焊工艺评定试验采用规格为300 mm×300 mm×10 mm 的SA-516 Gr.70 碳钢作为基板, 采用手工GTAW 焊接方法, 过渡层焊接材料为ERNi-1 焊丝, 焊丝规格为Φ2.4 mm,耐蚀层焊接材料为ERNiCu-7 焊丝, 焊丝规格为Φ2.4 mm。

4.1 评定试板堆焊

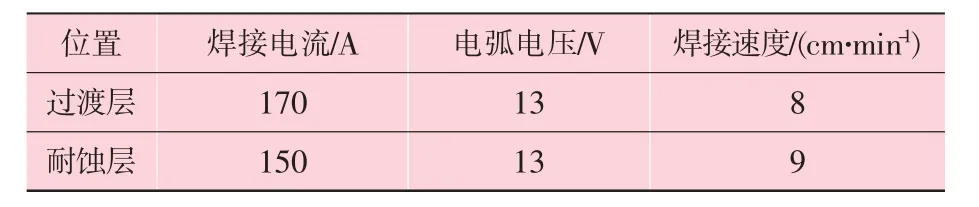

评定试板堆焊过程中, 过渡层的层间温度不高于150 ℃, 复层的层间温度不高于90 ℃。ERCuNi-7 焊丝在堆焊后, 其化学成分中的铁元素含量容易偏高, 为了更好的控制焊接稀释率,保证堆焊后化学成分, 焊接线能量不宜过高, 焊道搭接量控制在焊道宽度的50%~70%, 对焊道进行清理时不宜采用钢丝轮或钢丝刷, 避免钢丝轮或钢丝刷上的铁元素过渡到堆焊层上, 影响堆焊化学成分, 宜采用全新的叶轮片进行清理, 具体焊接工艺参数见表3。

表3 GTAW 堆焊焊接工艺参数

4.2 理化试验

(1) 弯曲试验

对堆焊试板取弯曲试样, 对试样进行侧向弯曲试验, 弯头直径为40 mm, 弯曲角度为180 °, 试样弯曲后, 弯曲面的焊缝及热影响区均无裂纹。

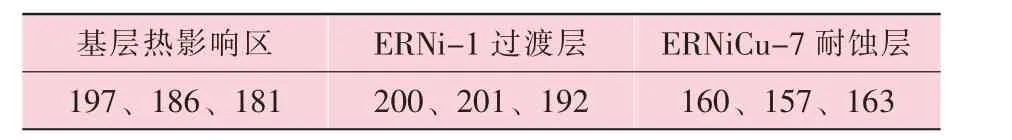

(2) 硬度试验

采用数显维氏硬度计对试板截面进行硬度检测, 检测结果见表4。

表4 试板截面不同位置维氏硬度(HV10)

(3) 化学成分分析

对距熔合线3 mm 位置处进行化学成分分析,采用直读式光谱仪检测, 检测结果见表5, 满足ASME SFA-5.14 标准中ERNiCu-7 焊丝成分要求。

表5 距熔合线3 mm 位置处化学成分%

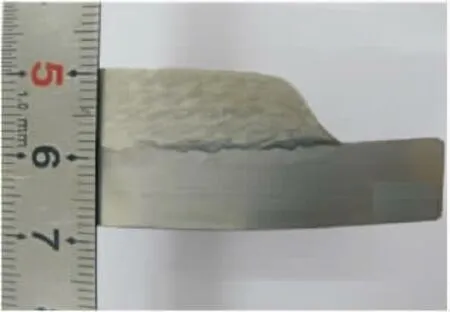

(4) 宏观及显微组织形貌分析

取焊缝截面试样, 打磨抛光后, 采用5%硝酸酒精溶液和王水溶液侵蚀, 观察其宏观形貌, 焊缝宏观形貌如图1 所示。 由图1可以看出, 焊缝金属与母材熔合良好, 无裂纹、 未熔合、 未焊透等缺陷。 对过渡层熔深进行测量,测得熔深为0.6 mm。

图1 焊缝宏观照片

在显微镜下放大200 倍观察, 焊缝、 热影响区均未见显微裂纹及其他缺陷, SA-516 Gr.70焊缝及热影响区组织形貌如图2 所示。

图2 SA-516 Gr.70 焊缝及热影响区显微组织形貌

5 SA-516 Gr.70+N04400 复合板焊接

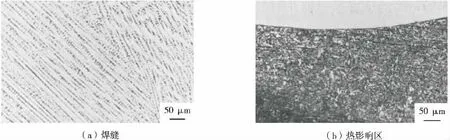

5.1 坡口设计

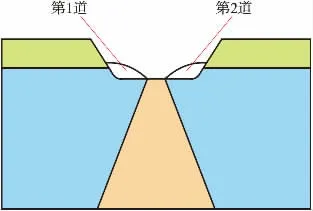

SA-516 Gr.70+N04400 复合板的焊接, 先焊接SA-516 Gr.70 基层母材, 然后再焊接N04400复层, 其焊接节点形式如图3 所示。 图3 (a)的坡口形式适合外侧埋弧焊焊接、 内侧碳弧气刨清根+内侧埋弧焊的工艺方案, 但碳弧气刨清根后, 会对内侧N04400 复层形成污染, 并且内侧仅留10 mm 的剥边宽度经碳弧气刨清根后, 会损伤到N04400 复层, 为了不伤及N04400 复层,势必需要增大剥边宽度, 增加N04400 堆焊量,因此该坡口形式不可取。 图3 (b) 的坡口适用于内侧埋弧焊、 外侧碳弧气刨清根+外侧埋弧焊的工艺方案, 该坡口适合大直径大壁厚的设备使用。 图3 (c) 坡口适合外侧氩弧焊打底+焊条填充+埋弧焊盖面的工艺方案, 该坡口最大的优点是内侧复层堆焊工作量少, 节省内侧复层堆焊的时间, 并减少镍基焊材使用量, 节约成本。

图3 SA-516 Gr.70+N04400 复合板不同焊接坡口形式

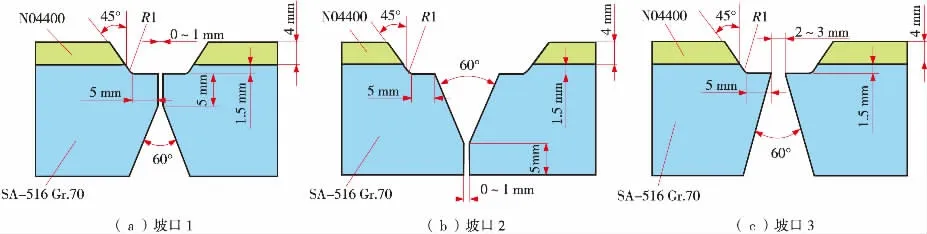

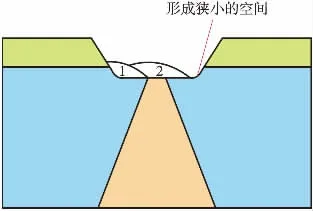

5.2 N04400 复层焊接

N04400 复层焊接采用手工GTAW 焊接方法, 过渡层焊材采用ERNi-1 焊丝, 堆焊时需先进行 “封边” 焊接, 即先从剥边位置开始焊接,如图4 所示, 避免从一侧剥边位置依次布置焊道, 最终在另一侧剥边处形成如图5 所示的小夹角空间, 成为焊接死角, 导致该位置出现焊接未熔合缺陷。 另外, 封边焊接时, ERNi-1 过渡层焊材要把碳钢边缘部分完全盖住, 避免后续进行耐蚀层焊接时, 耐蚀层焊材ERNiCu-7 与碳钢接触, 极易产生热裂纹及热影响区渗透裂纹。

图4 复层封边焊接

图5 焊接死角

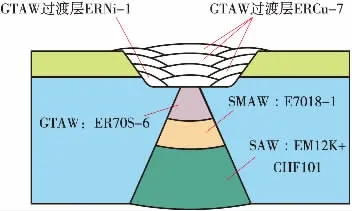

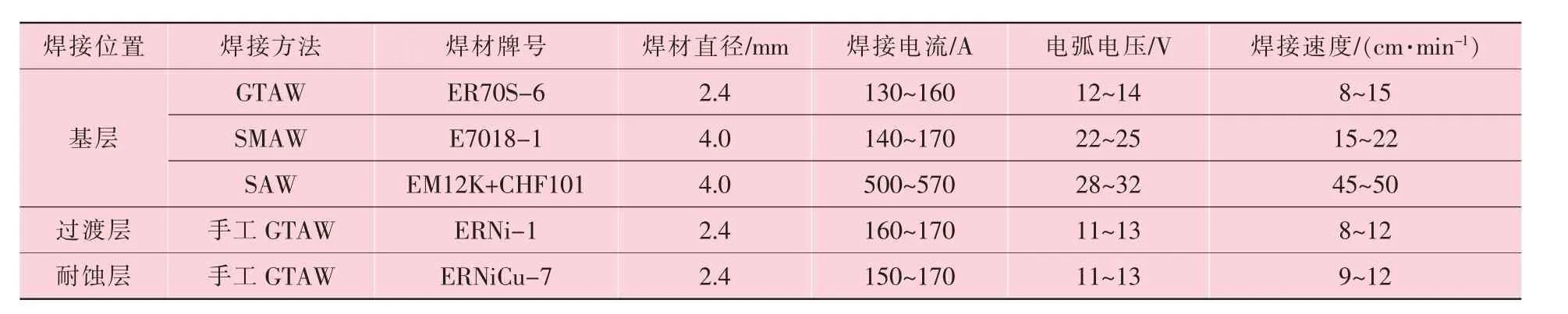

5.3 产品焊接

本研究SA-516 Gr.70+N04400 复合板厚度为30 mm+4 mm, 设备筒体纵焊缝及环焊缝坡口形式按图3 (c) 设计, 基层SA-516 Gr.70采用手工氩弧焊+焊条电弧焊+埋弧焊工艺焊接。 基层焊接后, 采用砂轮对复层内侧氩弧焊余高进行打磨, 打磨至与内侧碳钢母材平齐,然后对内侧焊缝进行100% PT 检测, 检测合格后方可进行N04400 复层焊接。 复层过渡层焊接采用手工GTAW 焊接方法, 层数为1 层,过渡层堆焊后进行100% PT 检测, 检测合格后堆焊耐蚀层, 耐蚀层堆焊3 层。 复合板焊接设计方案如图6 所示, 具体焊接材料及焊接参数见表6。 耐蚀层堆焊后对其进行100% PT 检测, 对外侧SA-516 Gr.70 焊缝进行100% MT检测, 对基层及复层堆焊焊缝进行100% RT检测, 对堆焊焊缝两侧50 mm 的N04400 母材进行100% UT 分层检测, 从而使纵焊缝及环焊缝的合格率达到98%。

图6 复合板焊接设计方案

表6 SA-516 Gr.70+N04400 复合板焊接参数

5.4 焊接试板化学成分检测

设备筒体纵焊缝焊接带有焊接试板, 焊接试板的坡口形式以及焊接工艺与产品纵焊缝焊接完全相同。 产品焊接试板焊后, 对试板堆焊层进行化学成分分析, 分析位置为距离过渡层熔合线3.0 mm 处, 具体检测结果见表7, 其结果满足ERNiCu-7 焊丝的成分要求。 经测量, 过渡层熔深为0.5 mm, 复合板坡口剥边深度1.5 mm, 复层厚度4.0 mm, 即总的堆焊厚度为5.5 mm, 距离过渡层熔合线3.0 mm 处化学成分合格。 复合板有效化学成分堆焊层为3.0 mm, 满足项目保证堆焊层不低于2 mm 的有效化学成分的要求。

表7 堆焊层化学成分分析结果%

6 结束语

本研究分析了SA-516 Gr.70 碳钢与N04400镍铜合金异种材料的焊接特性, 选择ERNi-1 焊丝作为过渡层焊材, 耐蚀层采用ERNiCu-7 焊材, 通过焊接工艺评定试验的验证, 证明工艺的可靠性, 其力学性能及化学成分满足标准要求,并将该工艺成功应用于实际生产, 保证了SA-516 Gr.70+N04400 复合板的焊接质量。