螺旋埋弧焊管内壁焊渣自动清理和防护装置设计

吴成武, 王海生, 娄 刚, 王 磊, 李 斌

(1. 中国石油集团济柴动力有限公司, 济南 250300;2. 渤海装备华油钢管有限公司, 河北青县 062658)

螺旋埋弧焊管是以带钢卷板为原材料, 经常温辊弯成型, 以自动双丝双面埋弧焊工艺焊接而成的螺旋缝焊管。 该制造工艺能用较窄的坯料生产管径较大的焊管, 还可以用同样宽度的坯料生产管径不同的焊管, 生产成本较低,工艺简单[1-2]。 目前, 我国大直径螺旋埋弧焊管已经实现了从原材料(板卷) 到成品管的全面国产化[3-4], X80 高钢级、 大壁厚、 大直径钢管已经广泛应用于西气东输、 川气东送、 中俄东线等重大油气长输管线中, 其用量已经进入全球领跑者行列[5-6]。 同时, 产品理化性能也获得大幅度提升, 可满足苛刻工况下的应用[7-9]。 在常用的钢管订货技术标准中, 除了要求产品符合化学成分、力学性能、 尺寸等规定外, 还对钢管表面质量提出了一定要求。 如GB/T 9711 对钢管表面缺陷和缺欠做出了相关要求和处理规则[10]。 钢管表面质量会影响钢管的服役性能, 严重缺陷会影响钢管生产效率和成品率, 增加企业成本。 本研究针对螺旋埋弧焊管内焊缝残留焊渣和钢管在线切割时产生的飞溅金属所带来的钢管表面质量问题, 研制了一种钢管内壁自动清理和防护设备, 以降低人工作业强度, 实现安全生产, 保证钢管表面质量。

1 存在的问题和设计思路

1.1 存在的问题

在长期生产实践中, 螺旋埋弧焊管内壁表面质量控制存在两个问题: 一是残余的焊渣皮会附着在内焊缝表面, 形成条带状粘接物, 影响内壁成型质量, 如图1 (a) 所示; 二是采用空气等离子切割机将钢管切成规定长度的成品管时, 熔融的金属液滴溅落到钢管内壁形成焊瘤, 扩径时形成压坑, 严重影响表面质量, 如图1 (b) 所示。

图1 生产过程中的残留焊渣和飞溅金属污染

针对以上问题, 多年以来的解决办法是人工清理打磨, 但耗时长、 劳动强度大、 清理质量一致性差、 存在安全隐患, 既影响了整体产品外观质量, 也限制了制造成本的压降空间。

1.2 设计思路

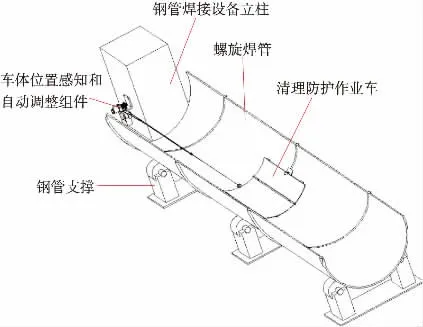

为解决以上问题, 设计了一种钢管内壁自动清理和防护设备, 整体结构如图2 所示。 该设备通过设计的弧形工作车承接钢管切割时飞溅到管道内壁上的金属液滴, 避免溅落到管壁上形成金属凸起物, 保证钢管表面光洁度。 工作车依靠重力作用、 万向支撑轮结构及自动定位拖拽机构,可始终保持在管道底部、 焊缝上方进行焊渣皮清除作业, 清理和防护过程无需人工操作干预, 可实现自动化作业。

图2 钢管内壁自动清理防护装置整体结构设计示意图

2 关键结构设计

2.1 工作车

工作车采用三块弧形钢板铰接而成, 可以根据钢管直径自适应调整整体曲率, 边缘自带拓展接口, 可以增加更多的防护板数量, 从而可以进一步拓展防护面积, 适应多种规格钢管的生产需求。 底部安装有多个万向脚轮, 如图3 所示, 脚轮自带减震结构, 可以抵消焊缝凸起引起的周期性有害震动, 提高装备使用寿命和工作稳定性。管道旋转过程中, 在多组脚轮共同支撑作用下,工作车被平稳托举, 并始终保持在管道底部预设高度位置。

图3 清理防护工作车结构示意图

工作车底部安装有焊渣皮刮除机构, 通过调整刮铲刃部与管壁距离, 可以保证焊渣皮刮除作业的力度、 角度和线速度协调一致, 使得焊缝表面质量得到有效控制。 工作车端部通过钢丝绳与拖拽机构连接, 拖拽机构通过收、 放钢丝绳调整工作车的轴向位置, 并使其底部安装的焊渣皮刮铲始终位于待清理焊缝的正上方。

2.2 拖拽机构

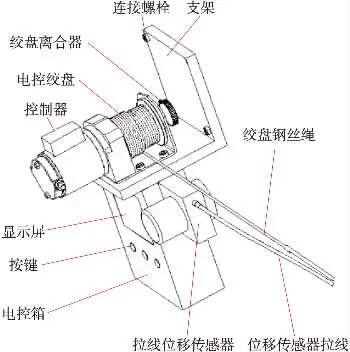

拖拽机构主要包括电控绞盘、 转接支架和绞盘钢丝绳, 如图4 所示。 转接支架通过连接螺栓安装在钢管焊接成型设备机架立柱侧面, 电控绞盘安装在支架水平面上, 钢丝绳通过绞盘滚筒的旋转收放带动工作车沿着钢管轴线前后移动。 电控绞盘既可以接收控制系统信号自动操作, 也可以接收遥控器信号实现手动操作, 便于在更换产品时进行工作车位置的手动微调。

图4 拖拽机构和控制系统组成

2.3 控制系统

控制系统主要包括工作车位移传感器和微电脑控制电箱 (图4), 采用拉绳式位移传感器, 其工作原理是把拉绳伸缩的机械运动转换成电信号。 拉绳位移传感器内部是由可拉伸的不锈钢绳绕在一个有螺纹的轮毂上, 此轮毂与一个精密旋转感应器连接在一起, 传感器外壳安装在转接支架底面固定位置上, 拉绳另一端连接在绞盘钢丝绳中间的转接器上, 工作车位置变化带动拉绳伸展和收缩。 一个内部弹簧保证拉绳的张紧度不变。 带螺纹的轮毂带动精密旋转感应器旋转, 输出一个与拉绳移动距离成比例的电信号。 测量输出信号可以得出运动物体的位移、 方向或速率。

微电脑控制电箱内安装有控制组件和存储组件, 通过预先输入不同规格钢管产品对应的工作车位置数据, 可以通过数据调取与自动控制实现工作车位置的自动化调整, 省去了人工对正的复杂工序, 可有效提高工作效率和对正精度。 当工作车位置发生偏移时, 或者检测到的位置数据与控制系统预设的数据不同时, 会反馈数据给控制系统进行实时调整。

3 运行过程

控制系统主机内可预先输入并存储不同规格钢管对应的工作车位置数据信息, 生产过程中,根据生产订单输入产品型号, 显示屏会显示切割长度、 位置数据和实时偏差。 确认型号信息后,绞盘控制器接收位置调整信号, 控制电动绞盘顺时针或逆时针旋转, 实现绞盘钢丝绳的延长或收缩, 将工作车位置自动调整至切割点下方, 用于承接钢管切割时向内部溅落的熔融金属。 工作过程中, 工作车底部安装的焊渣皮刮铲可一直保持在管道底部待处理焊缝的上方, 保证焊渣皮刮铲可准确、 均匀地将残余焊渣皮去除干净。 如果运行期间工作车位置发生微小偏差, 位移传感器会及时侦测出位移偏差数值, 并将调整信号实时传送给控制器, 然后通过电控绞盘动作补偿, 将工作车位置重新拉回正确位置。

4 应用效果

所研制的焊渣清理和防护设备在螺旋埋弧焊管生产线上进行了应用, 经处理后的钢管内焊缝表面如图5 所示。 使用本设备之前, 钢管端部和内壁清理至少需要两人共同作业, 使用多种工具去除飞溅钢渣和焊渣皮, 操作繁琐, 工作量大。部分粘接物由于面积大、 瞬间高温形成半熔状凸起金属颗粒, 清理起来更加费时费力, 处理一根钢管至少需要30 min 以上。 该装置投入生产应用以后, 可在钢管旋转焊接过程中直接将焊渣皮清除干净, 而且通过防护结构直接避免了钢渣飞溅污染管壁, 因此无需再进行清渣和管端表面清理操作, 管壁表面质量得到提升, 降本增效作用显著。

图5 处理后的钢管内焊缝表面

5 结束语

研制的螺旋埋弧焊管内焊缝焊渣自动清除和切割飞溅金属防护装备, 彻底解决了螺旋埋弧焊管生产过程中钢管内壁焊渣清理困难、 表面质量控制不稳定的问题, 实现了自动化清理和防护。实际使用效果良好, 既省去了人工打磨清理工序, 又节省了成本, 提高了焊管生产效率和产品表面质量。