X80 直缝埋弧焊管焊缝表面横向裂纹成因分析

张志明, 潘小燕, 何 勇, 李芳芳, 南 海, 汪 超

(1. 渤海装备江苏钢管公司, 南京 210001;2. 河北华油一机图博涂层有限公司, 河北青县 062658;3. 中国石油大庆炼化公司, 黑龙江大庆 163411; 4. 辽阳石化分公司, 辽宁辽阳 111003)

0 前 言

焊接裂纹是管线钢管危害较大的缺陷之一, 在管道服役过程的动载荷下, 裂纹尖端会产生应力集中, 且有很强的裂纹扩展趋势, 给管线的安全运行带来隐患。 焊接裂纹的分类方式很多, 可按照裂纹的走向或裂纹出现的位置进行分类, 也可按照裂纹的宏观形态及其分布分类, 按照裂纹发生条件和时机可将其分为热裂纹和冷裂纹。 热裂纹是在焊缝金属凝固结晶过程中, 低熔点共晶物富集于晶界, 形成 “液态薄膜”, 由于焊缝凝固收缩而受到拉应力,最终开裂形成裂纹, 这种裂纹也称为结晶裂纹。 冷裂纹是相对热裂纹而言的, 一般是指在较低温度下产生的裂纹。 冷裂纹大都沿晶内扩展, 有时也可沿晶界扩展。 冷裂纹沿焊缝纵向和横向都有发生, 焊趾裂纹、 焊道下裂纹和根部裂纹都是延迟裂纹的常见形式[1-4]。

生产国内某项目用X80 钢级Φ1 219 mm×22 mm 直缝埋弧焊管时, 在焊材检验、 烘干、输送气体等影响因素都严格执行质量控制程序要求的情况下, 仍偶尔出现焊缝横向开裂, 由于缺陷批量小, 采用修补、 切除等方式进行处理, 但缺陷产生的具体原因和消除措施并没有得到确认。 为了查明焊管在扩径前出现焊缝横向裂纹的原因, 进而找到合适的改进措施, 对发生焊缝横向开裂的焊管进行破坏取样, 探究裂纹产生的具体原因, 并提供改进措施。

1 试验材料和工艺

1.1 试验材料

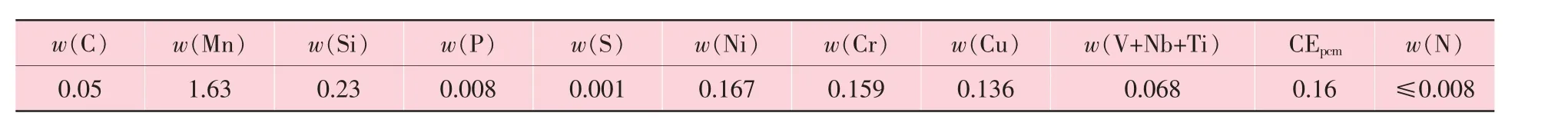

Φ1 219 mm×22 mm 规格管线钢钢板采用低C、 控Mn 及Nb、 Ti 微合金化的成分设计, 并加入Ni、 Cr 和Cu 等合金元素。 为获得良好的焊接性能和低温韧性, w (C) 严格控制在0.06%以下, 加入适当的Mn 以达到所要求的强度, 加入适量的Ni、 Cu 和Cr 等合金元素降低合金化成本。 在炼钢过程中, 采用钙处理和洁净钢冶炼技术, 严格控制钢中的S、 P、 N 和O 等元素含量, 连铸全过程保护浇铸, 防止发生钢水增氮及二次氧化现象。 从横裂件上截取母材试样进行化学成分分析, 结果见表1, 横裂焊管母材的化学成分符合CDP-S-NGP-PL-006—2019-4 《天然气管道工程钢管技术规格书》 要求, S、 P 等有害元素含量控制无异常。 强度及韧性等力学性能检测结果见表2, 亦符合上述标准要求[5-7]。

表1 X80 钢级Φ1 219 mm×22 mm 钢管母材化学成分%

表2 X80 钢级Φ1 219 mm×22 mm 钢管母材力学性能

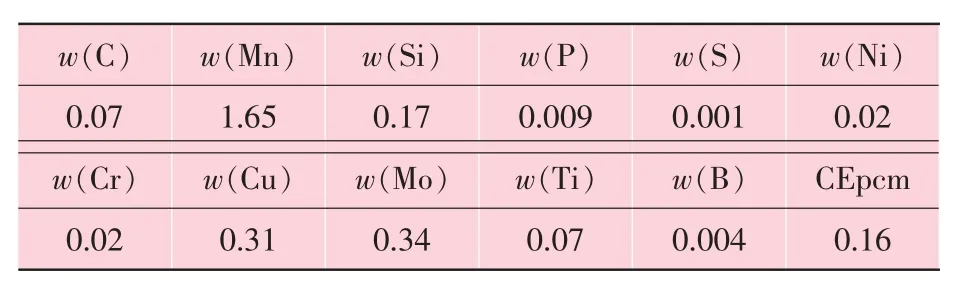

1.2 焊丝和焊剂

采用镀铜H08MnMoTiB 焊丝 (丝径3.98~4.01 mm) 和SJ101G 焊剂, 每采购批次按照相关标准进行焊丝外观检查及化学成分分析、 焊剂颗粒度、 含水量和机械夹杂物分析。 批量生产前进行焊接工艺评定和首批小批量试制, 合格后批量使用。 焊剂在使用前进行300~380 ℃烘干保温2 h, 冷却到120~150 ℃保温待用。 焊丝化学成分见表3, 焊剂烘干工艺曲线如图1 所示。

表3 镀铜H08MnMoTiB 焊丝化学成分%

图1 焊剂烘干工艺曲线

1.3 焊接工艺

X80 钢级Φ1 219 mm×22 mm 焊管焊接参数见表4。 此规范下焊管的理化性能良好, 焊接缺陷率较低, 焊缝成形良好, 熔深2~4 mm, 余高<2 mm。

表4 X80 钢级Φ1 219 mm×22 mm 焊管焊接参数

2 试验结果与分析

2.1 无损探伤

对X80 钢级Φ1 219 mm×22 mm 焊管横向裂纹进行无损探伤。 依据CDP-S-NGP-PL-006—2019-4 《天然气管道工程钢管技术规格书》 要求进行超声波自动检测, 检测评定标准为Φ1.6 mm竖通孔, 100%波高作为验收极限, 图2 为检测结果。 其中, 超声波自动检测波形如图2 (a)所示。 按照检测要求对报警处应进行手探复检,超声波手探复检波形图如图2 (b) 所示。 经手探复检该位置, 检测结果与自动检测结果一致,为横向超标缺陷, 不满足该项目的技术规格书的要求。 为了验证该缺陷是否为表面缺陷, 对报警处进行荧光磁粉检测, 出现明显线性磁痕, 表面裂纹磁痕如图2 (c) 所示, 检测结果与超声波检测结果一致。 为了更进一步确定该缺陷的位置和性质, 采用相控阵超声技术 (PAUT) 进行检测, 如图2 (d) 所示, 检测结果与常规超声波和磁粉检测结果一致。 通过以上常规超声波检测、 磁粉检测、 相控阵超声检测, 确定该类缺陷为表面横向裂纹缺陷[9-10]。

图2 X80 钢级Φ1 219 mm×22 mm 焊管横向裂纹无损探伤结果

2.2 力学性能

在焊缝处取横向全壁厚板状拉伸试样, 规格为38.1 mm×50 mm (宽度×标距)。 采用206DP微机控制电液伺服拉伸试验机, 依据标准ASTM A370 进行拉伸性能测试。 焊缝处取横向试样,加工为55 mm×10 mm×10 mm 全尺寸试样, 在ZBC2752-4 型冲击试验机上, 按照ASTM E45 标准进行CVN 试验, 试验温度为-10 ℃。 力学性能检测结果见表5。

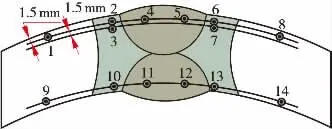

在焊接接头上取横向硬度试样, 在FV-700SB 型硬度计上, 按照ASTM E92 标准要求进行10 kg 载荷维氏硬度试验, 测试点位置如图3所示, 试验结果见表6。

图3 钢管硬度测试位置分布

由表5 和表6 可知, 此根钢管焊缝拉伸性能、 焊缝冲击性能及焊缝硬度均可满足项目标准要求, 且与同批次钢管焊缝检验结果比对,无明显差异[8]。

表5 X80 钢级Φ1 219 mm×22 mm 规格焊管焊缝力学性能

表6 X80 钢级Φ1 219 mm×22 mm 规格焊管焊缝硬度

2.3 显微组织

2.3.1 缺陷附近母材金相组织

从焊管母材取金相试样, 在BX51RF 奥林巴斯金相显微镜上进行金相组织观察。 其中母材的晶粒度为10.5 级, 金相组织为粒状贝氏体、 多边形铁素体及珠光体, 母材1/4 壁厚处组织如图4 所示, 该组织未见异常。

图4 母材1/4 壁厚处组织形貌

2.3.2 焊缝裂纹显微组织

从内焊缝裂纹处取金相试样观察发现, 裂纹处组织主要为晶内成核先共析IAF 和粒状贝氏体,以及少量多边形PF 和珠光体的混合组织, 如图5所示。 缺陷横向截面金相视图显示, 裂纹基本沿焊缝柱状晶晶界分布, 部分裂纹被金色物质填充。 可初步判断, 该缺陷是在焊缝金属凝固结晶过程中,低熔点共晶物富集于晶界, 形成“液态薄膜”, 由于焊缝凝固收缩而受到拉应力, 最终开裂形成裂纹。 结晶裂纹一般沿焊缝中心长度方向开裂, 有时也产生在焊缝内部两个柱状晶之间, 沿焊缝横向开裂, 形成横向裂纹。 通常结晶裂纹断口上可以看到氧化的色彩, 与上述金相完全吻合[11-12]。

图5 焊缝裂纹显微组织形貌

2.3.3 SEM 及能谱分析

对裂纹断口进行能谱分析, 结果见图6 及表7。由图6 可见, 裂纹光滑平直, 断口呈典型的沿晶形貌, 这表明裂纹所在区域的晶界结合力较弱。 断口微观形貌表明该裂纹属于焊接热裂纹。 该区域元素主要为Fe 和Mn, 同时夹杂了Mg、 Ca、 Co、 Cu 元素。 其中Mg、 Ca 主要是高温裂纹形成时, F 碱性烧结焊剂冷却后残留在附近所致。 结合EDS 分析结果(如图7 所示), 从钢管的生产线可产生铜污染的区域入手查找单质铜来源, 一是埋弧焊丝表层镀铜, 二是埋弧焊接用铜导电嘴、 导电杆[12-15]。

图6 裂纹端口SEM 形貌

表7 裂纹附近能谱分析结果

图7 裂纹EDS 扫描结果

3 低熔点物质的来源及解决措施

3.1 低熔点物质的来源

如前所述, 缺陷横向截面金相形貌显示, 裂纹主要沿焊缝柱状晶晶界分布, 金相显微镜下可观察到部分裂纹被金色物质填充, 经EDS 图谱对比分析, 金色物质为单质铜, 裂纹为典型的结晶热裂纹。 从钢管生产线可产生铜污染的区域入手查找了单质铜来源可以确定为: ①该批次埋弧焊丝镀层颜色不一致, 存在镀铜不均匀, 且在焊丝输送过程中镀层部分脱落, 清理铜屑不及时,导致焊接过程中经由导电嘴内孔进入焊接区域;②检查焊枪部分送丝系统, 导电杆内部白管磨损,焊丝与导电杆内壁摩擦会有铜屑产生, 铜屑剥离堆积, 随着焊丝的输送, 经导电嘴落入焊剂中。上述产生的铜屑与焊剂混合, 进入熔池参与焊接熔池反应。

3.2 解决措施

(1) 减少铜单质来源, 更换为非镀铜焊丝。

(2) 加强焊接岗位设备自检频次, 定期清理焊丝输送系统, 定期检查导电杆内部白管、 导电嘴等磨损情况, 确保送丝电机扭矩无异常。

(3) 若更换为非镀铜焊丝, 因导电性能及润滑性能略有下降, 应重点关注导电杆和导电嘴合金耐磨性, 选用铜锆合金导电嘴。

4 结 论

(1) 焊管焊缝横向裂纹是结晶热裂纹, 在Ar3~Ar1温度区间焊缝冷却过程中因先共析铁素体和奥氏体冷却收缩发生不同程度的变形而产生拉应力, 此时低熔点单质铜在晶界仍以液态存在,是造成焊缝开裂的直接原因。

(2) 焊丝镀铜厚度不均匀以及导电嘴、 导电杆耐磨性差, 共同产生铜或者铜合金粉末,经送丝机构进入焊接熔池, 是造成焊缝裂纹的根本原因。

(3) 焊接规程应建立对送丝电机、 矫直机构、 硬管、 白管、 导电嘴及扭矩等的自检清理频次, 确保焊丝输送系统长时间工作产生的污染物无法造成实质危害。