城市隧道压顶抗浮技术的施工工艺分析

尹威

(广东省广州市中心区交通项目管理中心,广州 510000)

1 引言

设置压顶梁、抗拔锚杆、抗拔桩,增加配重均属于常用的城市隧道抗浮措施,但结合实际调研可以发现,现阶段城市隧道设计中抗浮措施选择较为混乱,相关施工也很容易出现问题。为尽可能保证城市隧道的抗浮性能,本文围绕城市隧道压顶抗浮技术开展具体研究。

2 常用设计

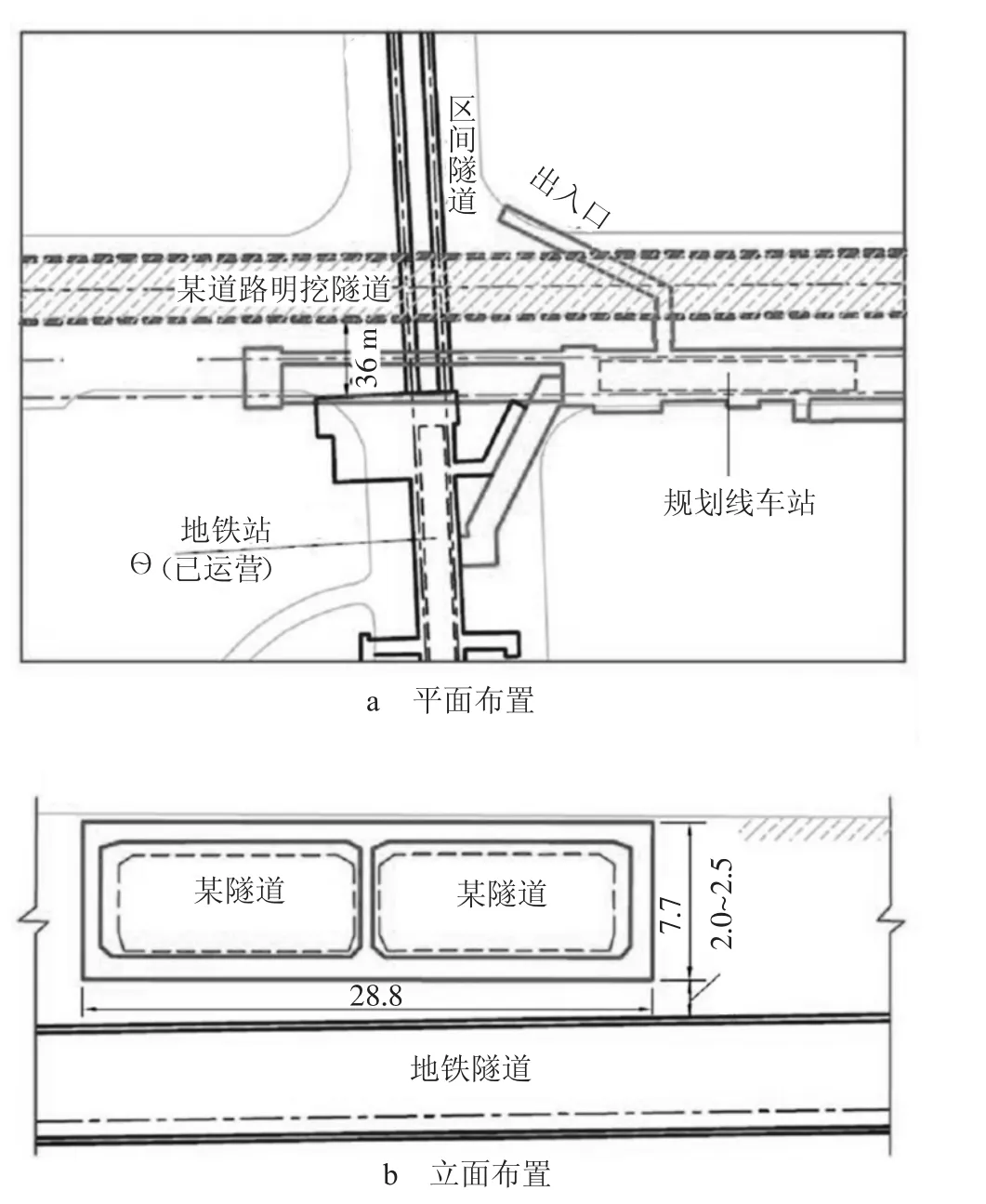

以某典型的城市隧道工程为例,该工程平面、立面布置如图1 所示。案例工程属于城市快速路子工程,隧道全长、暗埋段长分别为2 150 m、1 860 m,隧道高度、宽度分别为7.7 m、28.8 m,采用双向6 车道设计,属于地下单层双跨框架结构。案例隧道上跨附近区间隧道,二者存在2 m 最近距离。案例工程场地地层主要包括砾砂、粗砂、粉质黏土、人工填土,平均厚度分别为3.51 m、5.50 m、5.11 m、3.16 m,同时,地下水位埋深5.80~9.00 m。工程施工选择明挖顺筑法,施工期间可能导致既有地铁隧道出现变形,影响其正常、安全运行,因此,案例工程选择压顶抗浮技术。

图1 工程平面、立面布置(单位:m)

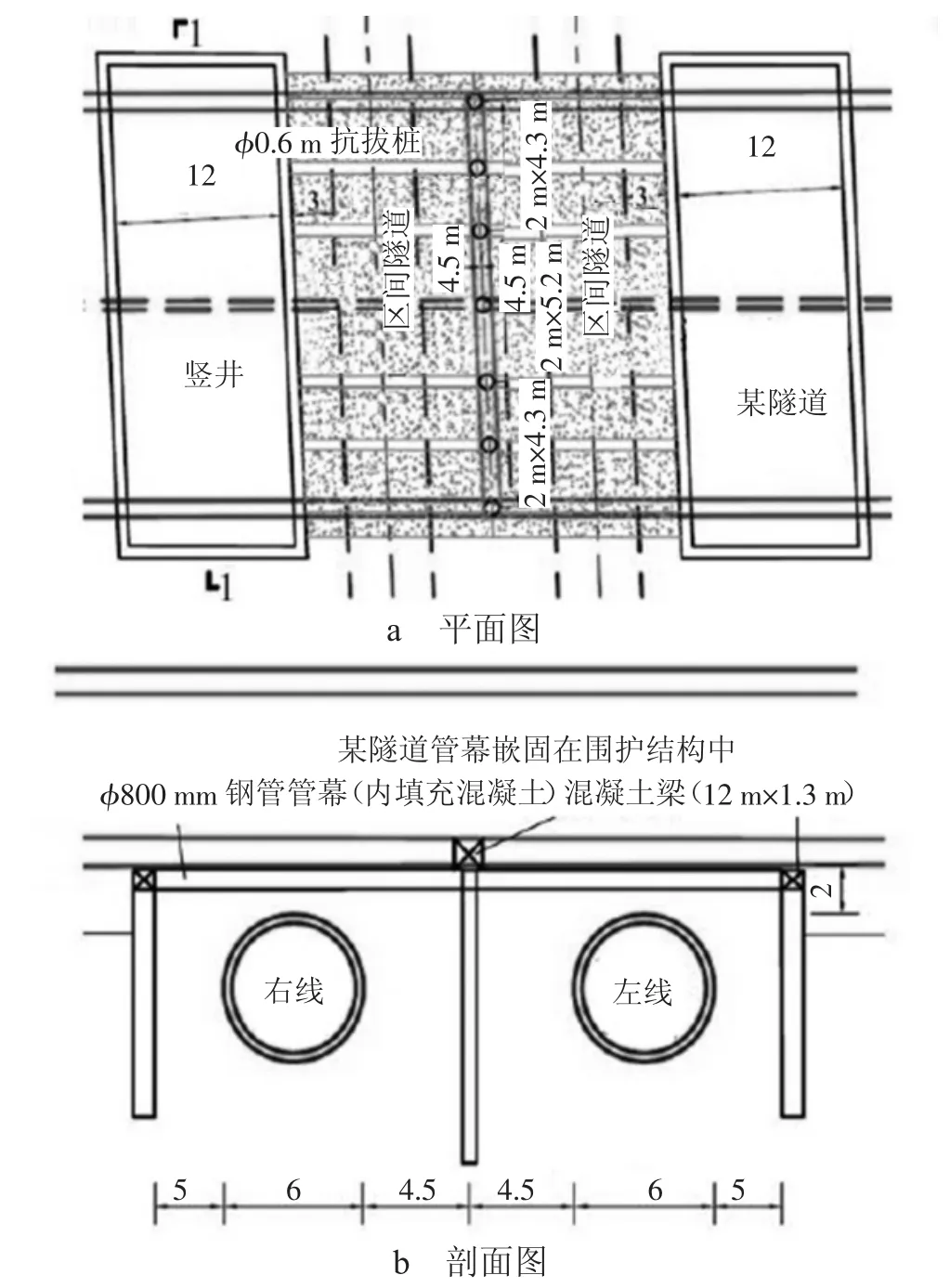

压顶抗浮技术需要保证隧道径向收敛、竖向位移在<10mm、-10~5mm,具体选择图2 所示设计。通过设置竖井于既有地铁隧道两侧,同时设置保护用管幕于隧道上方,竖井围护结构中嵌入管幕端部,形成压顶抗浮保护层,有效解决地铁隧道抗浮问题,采用的钢管直径为800 mm,按照900 mm 的间距设置,填充混凝土于钢管内部,盾构顶部与管幕距离控制为1 m,竖井围护结构中锚固的管幕两端需要与抗拔桩和压顶梁连接,从面约束盾构隧道向上变形。

图2 压顶抗浮设计

通过有限元分析可知,施工诱发的既有地铁隧道变形满足设计及规范要求,可见压顶抗浮技术在改善隧道结构受力和下部地铁隧道变形抑制方面表现突出,能够得到满足控制标准要求的变形值。

3 城市隧道压顶抗浮施工要点

3.1 工艺原理及流程

在城市隧道压顶抗浮施工前,需围绕隧道结构的安全性、隧道结构上浮力、支护排桩抗浮能力、压顶梁安全性、混凝土结构安全性开展全面的分析。围护结构、压顶梁需在明挖城市隧道中与钢筋混凝土融为一体,保证受浮力作用的城市隧道能够在围护结构侧摩阻力及自重、压顶梁向下压力作用下实现抗浮。在城市隧道压顶抗浮施工工艺应用中,需要设置加宽支护排桩压顶梁于基坑内侧,保证压顶梁位于隧道结构正上方,可取消常规抗浮桩。施工完成后,压顶梁与隧道直角顶板间的空隙需要填充密实,具体可使用微膨胀混凝土,强度等级为C35,压顶梁与隧道折角顶板间空隙需通过微膨胀混凝土及素混凝土进行密实填充,等级分别为C35、C40,土体能够对支护排桩产生向下的摩擦力,抵消隧道结构受到的浮力。值得注意的是,城市隧道抗浮计算需要采用安全系数法对抗浮设计进行验证,公式为:

式中,F、N、K、V 分别为抗浮力、结构自重、抗浮安全系数、净水浮力,城市隧道的抗浮安全系数需要控制在1.10~1.15。

在具体的城市隧道压顶抗浮施工过程中,基本施工流程可概括为:支护排桩→压顶梁施工→开挖基坑→主体结构施工→素混凝土压顶支墩施工→压顶块施工。

3.2 支护排桩施工要点

在城市隧道压顶抗浮施工的支护排桩施工中,可从以下7个方面入手:

1)测量定桩位。桩位需通过钢尺和全站仪进行放样。

2)护筒埋设。结合桩位中心,选择稍大于桩径的护筒,一般控制在20~30 cm,需通过对桩顶洞口开挖进行埋设,并保证护筒平面位置偏差在5 cm 内,同时,控制护筒倾斜度偏差不超过1%。

3)钻机对位。机台木上需按照中心点进行钢轨架设,桩中心点与两钢轨距离需相等,钻机通过吊车缓缓吊放在钢轨上,平台水平校正使用长铁水平尺,护筒中心、转盘中心、天车需处于同一铅垂线上,且存在2 cm 内偏差。

4)钻机成孔。可选择黄泥自造泥或成品浓泥浆作为护壁浆,在施工过程中需要细致检查钻具,定期检测泥浆性能,同时,关注土层变化情况。

5)下导管。入场后的导管需要开展压水密封试验,只有试验合格的导管方可用途施工,丝扣用于导管连接,基于终孔孔深控制导管下入数量,将孔底与导管间距离控制在30~50 cm,保证混凝土顺利涌出。下入导管后的二次清孔需要立即进行,钢筋笼需要在沉渣厚度等指标满足规范和设计要求后下放。

6)制作、安装钢筋笼。需结合规范要求和设计图进行钢筋笼设计,保护层需要设置在钢筋笼外侧,并保证厚度达标,安装过程需要对准孔位慢慢进行钢筋笼下放,钢筋笼不得与孔壁碰撞。

7)混凝土灌注。首次混凝土灌注需保证一次埋管深度在1 m 以上,在灌注过程中需要上下提动导管,保证混凝土密实,后续灌注需控制导管埋深在2~6 m,相较于设计桩顶标高,最终需要超灌混凝土至少1.0 m[3]。

3.3 压顶梁施工

在城市隧道压顶抗浮施工的压顶梁施工过程中,需要把握以下要点:

1)测量放线。测量放线需要结合原支护桩坐标开展,之后结合压顶梁尺寸标明挖土位置。

2)开挖土方。压顶梁基坑土方开挖选择放坡形式,开挖从外侧向中心进行,人工清理支护桩边土体,保证桩体不会被破坏。

3)凿桩头。开挖基坑完成后,需要将桩头松散混凝土凿除,这一过程需保证下部桩身、钢筋不会出现破坏,清理干净桩顶。

4)垫层施工。完成桩头破除后,需要整平和夯实基底,底模需要铺设水泥砂浆。

5)钢筋加工与安装。在压顶梁部位,需采用机械方式进行主筋连接或进行焊接,同时,采用正常方式进行压顶梁箍筋绑扎,需按图进行钢筋加工和安装,骨架筋需要在加工成形后进行安装,框架筋在之后安装,箍筋最后安装。钢筋准确定位需要标注定位线,底层钢筋定位线需要事先标注在底模上,压顶梁与预埋件需要同步进行钢筋绑扎。

6)模板安装。压顶梁侧模可选择竹胶板,竖向背楞可选择脚手架管,通过对拉螺杆和扣件进行两侧模板连接,螺杆可由PVC 管套住,竖向设置对拉螺栓,如在压顶梁底以上20 cm处、压顶梁混凝土顶面以上10 cm 处设置。横向背楞可使用方木,可在压顶梁底以上20 cm 和60 cm 处设置。压顶梁两侧模板可通过脚手架管斜撑支撑,模板垂直度由水平尺精确,需旋紧稳固对拉螺杆螺母。

7)混凝土浇筑。选择溜槽入模的施工方式,需分层开展混凝土浇筑并进行密实振捣,最大厚度需控制在30 cm 内。在每层混凝土的浇筑过程中,需要在灌入混凝土的过程中及时进行插入式振捣,同时,按照1.5 倍振动棒半径控制振捣棒移动间距,模板与振动棒间距离需要控制在5~10 cm,预埋件不得在施工过程中破坏。在上层混凝土的振捣过程中,振捣棒需要插入下层混凝土内5~10 cm,完成振捣后,需要将振捣棒缓慢提出。完成混凝土浇筑后,需要进行收浆及养护,对于属于大体积混凝土的压顶梁,养护过程需要做好温度记录及控制,细致观察并严格控制混凝土表面和内部温差。

8)混凝土养护。可通过覆盖上层塑料薄膜和下层土工布的方式进行混凝土养护,混凝土拆模后,要在第一时间进行养护,保证温度缓慢下降,必要时可适当延长养护时间。

3.4 折板拱顶板压顶支墩施工

折板拱顶板压顶支墩施工可采用C40 素混凝土,混凝土浇筑与主体结构同步进行,主体结构采用的混凝土强度等级应为C40,压顶支墩的施工要点如下:

1)安装模板。模板周边需做到平直合缝,如存在2 mm 以上缝隙时需要刨边,得到严密平整的接缝,在模板接头处需设置搁栅,避免漏浆问题出现。

2)浇筑混凝土。需由专业人员负责浇筑过程中的混凝土振捣,保证混凝土不存在气泡、离析问题,同时,避免过振情况出现。

3)混凝土养护。洒水养护需要在浇捣完成的12 h 内开展,之后进行至少14 d 的保湿养护,如喷涂混凝土养护液、包裹薄膜。

3.5 微膨胀混凝土压顶块施工

完成混凝土压顶支墩施工或顶板防水层施工后,需开展微膨胀混凝土压顶块施工,施工要点包括:

1)清理基面,吹扫干净压顶块基层表面,同时,进行洒水湿润处理;

2)安装模板,可选择竹胶板为外侧模,方木为横竖向背楞、斜撑,从一端开始安装模板,通过胶带纸封闭模板的接缝,混凝土浇筑前需要浇水湿润模板;

3)混凝土浇筑,需专人负责混凝土浇捣,以此得到均匀的混凝土,规避离析问题;

4)混凝土养护,采用与折板拱顶板压顶支墩施工相同的养护方法。

4 结语

综上所述,城市隧道压顶抗浮技术施工需关注多方面因素影响,为更好地服务城市隧道建设,必须在施工前细致开展围绕隧道结构开展的安全性分析与计算。本文涉及的压顶梁施工、折板拱顶板压顶支墩施工、微膨胀混凝土压顶块施工等内容,可为压顶抗浮技术的应用提供参考,助力城市隧道工程建设。