垂直顶升法在顶管法取排水管道中的应用

郑经纬,钟润辉,王振宇

(1.中国能源建设股份有限公司,北京 100022;2.中国电力工程顾问集团华东电力设计院有限公司,上海 200333)

0 引言

顶管法是采用后座千斤顶作为主要动力来源,将钢管分节顶出顶管工作井,最终形成完整管道结构的地下空间施工技术[1]。由于顶管技术具有施工速度快、不需要大面积施工场地、施工现场隐蔽、非开挖对周围环境影响较小等优点,在工程中已经得到越来越广泛的应用。垂直顶升法则是在施工完成的水平隧道内采用竖向千斤顶将取排水立管分节垂直顶出隧道进入水域,形成取排水通道的施工技术。

以往火力发电厂工程建设中,垂直顶升法多用于盾构法取排水管道[2],而在顶管法取排水管道中工程实例较少。与常规顶管相比,由于立管的预留开孔破坏了钢管原有的整体性,因此主钢管的受力和稳定性较差,需要对其进行更细致的分析。

目前国内外对顶管管道结构的计算研究多是针对不带肋的完整钢管[3-4],研究方法上主要有理论分析法[5-6]、数值分析法[7]以及现场实测法[8]。针对顶管中垂直顶升法的研究目前尚少,陈闽、黄永富[9]结合某污水处理厂DN2880的顶管探讨了竖管顶升的技术和应用;杨志祥[10]论述了顶管中采用垂直顶升法的地基处理和施工控制方案,解决了原方案运营产生的水体污染问题;富忠权[11]结合现场施工情况,详细介绍了在海底采用垂直顶升方案的止水技术;王寿生,葛春辉[12]研究了两种计算垂直顶力的方法,认为采用土体剪切破坏的模式计算顶力更为合适。

本文介绍某燃气电厂排水顶管,探讨在顶管中采用垂直顶升方法时设计人员应注意的问题,为将来类似工程提供参考。

1 工程概况

某燃气电厂循环水排水钢顶管1根,采用顶管法施工,排水工作井作为顶管始发工作井,距长江大堤约50 m,横向管道直径2.84 m,陆域段及穿越大堤段约78 m,全长356.373 m。管道轴线标高-12.8 m(吴淞高程,下同),顶管穿越土层比较复杂,管顶土层②3灰色砂质粉土,管底土层④灰色淤泥质粘土,在部分断面管道顶部会接触软弱土夹层②3夹灰黄色淤泥质粉质粘土。本工程共设5根排水立管,直径均为1.22 m。主要土层的物理力学指标如表1所示。

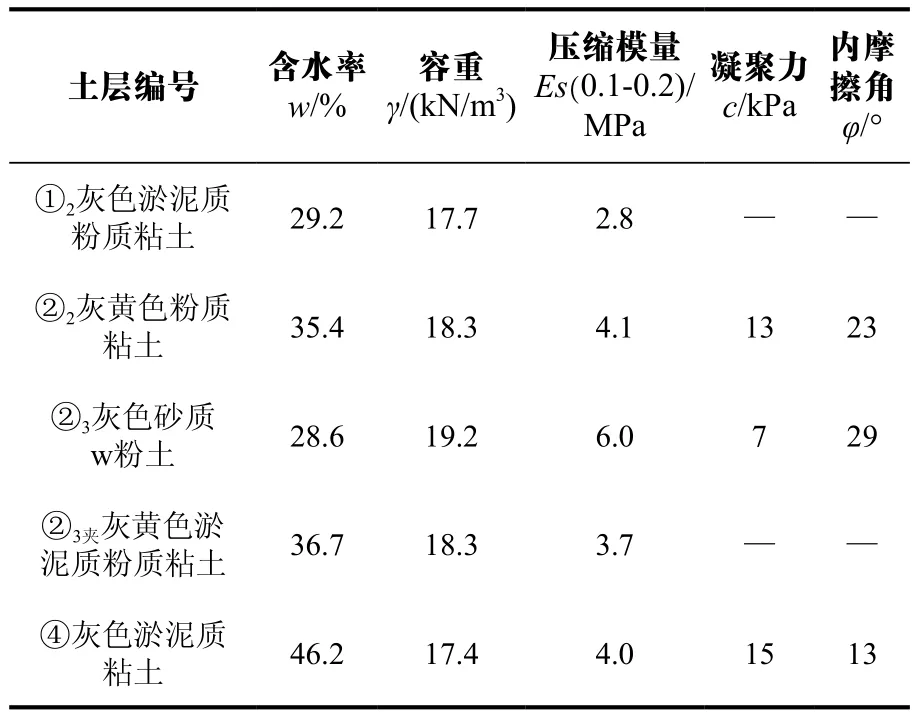

表1 主要土层特性表

2 排水管道结构

2.1 主体结构

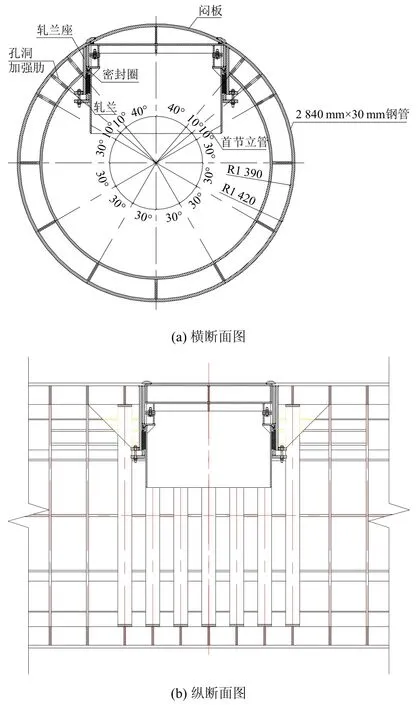

排水管道分两段,即垂直顶升段及不加肋的标准段,标准段采用常规的圆形钢管结构,Q235钢材,直径2 840 mm,壁厚30 mm。垂直顶升段立管开孔附近的钢顶管增设环向及纵向加劲肋,远离立管处环向加劲肋按500 mm间距布置,靠近立管处环向加劲肋按400 mm间距布置,在正对立管开口处环向加劲肋增加至300 mm间距一道,并设置翼板;纵向加劲肋布置时按沿环向30°一道,环向及纵向加劲肋均高200 mm。原则上加固后管道极限顶力不低于原管道。

排水管道在垂直顶升段共布置5根排水立管,中心间距6 m,排水立管采用φ1 220 mm×12 mm垂直钢顶管。垂直顶升段断面如图1所示。

图1 垂直顶升段断面图

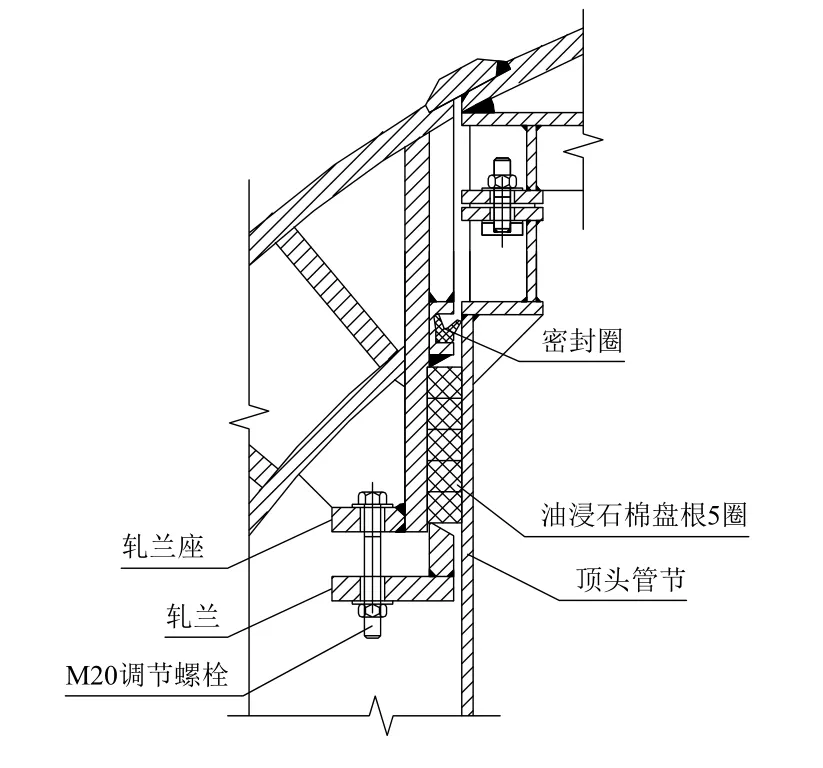

2.2 垂直顶升段防水设计

垂直顶升段开口处的防水设计对整个排水管道而言至关重要,一旦发生大量渗水将导致水土涌入进而造成管道结构的破坏。本工程开口处采用两道防水,第一道防水采用止水密封圈,第二道防水采用油浸石棉盘根,下方采用法兰固定。防水装置细部结构如图2所示。

图2 开口处防水装置细部结构图

3 管道结构计算

3.1 标准段管道

标准段即为常规的圆形无肋钢管,根据GB 50332—2017《给水排水工程管道结构设计规范》相关公式计算。按施工工况、空管工况、运行工况三种情况分别计算,施工工况最大组合折算应力150 MPa,最大竖向变形19.4 mm;空管工况最大组合折算应力101 MPa,最大竖向变形19.4 mm;运行工况最大组合折算应力82.0 MPa,最大竖向变形20.0 mm,满足要求。

3.2 垂直顶升段管道

3.2.1 稳定计算

由于垂直顶升段竖向留有立管开孔,破坏了其原有结构的整体性,因此在横向顶进的过程中,是否会发生屈曲破坏是设计中特别关注的问题。这种既考虑双向加劲肋又考虑立管开孔的情况,常规方法无法满足,因此需要采用有限元方法来对其进行分析。本工程顶管的纵向屈曲稳定分析利用大型通用有限元软件中的非线性屈曲模块进行计算,有限元模型中的屈曲判别模式可用顶力来控制。在加载的初始阶段,顶力随着某一控制点的位移的增加而增加。当达到某一极值点后,顶力随着位移的增加呈现出下降趋势,我们将此极值点的应力作为临界屈曲应力。

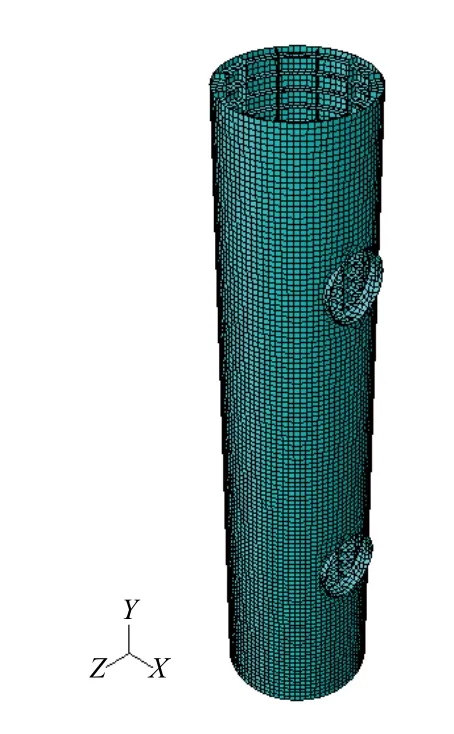

建立的有限元模型如图3所示。材料本构采用理想弹塑性模型,钢顶管弹性模量E =206 GPa,泊松比 μ = 0.3。

图3 钢顶管有限元模型

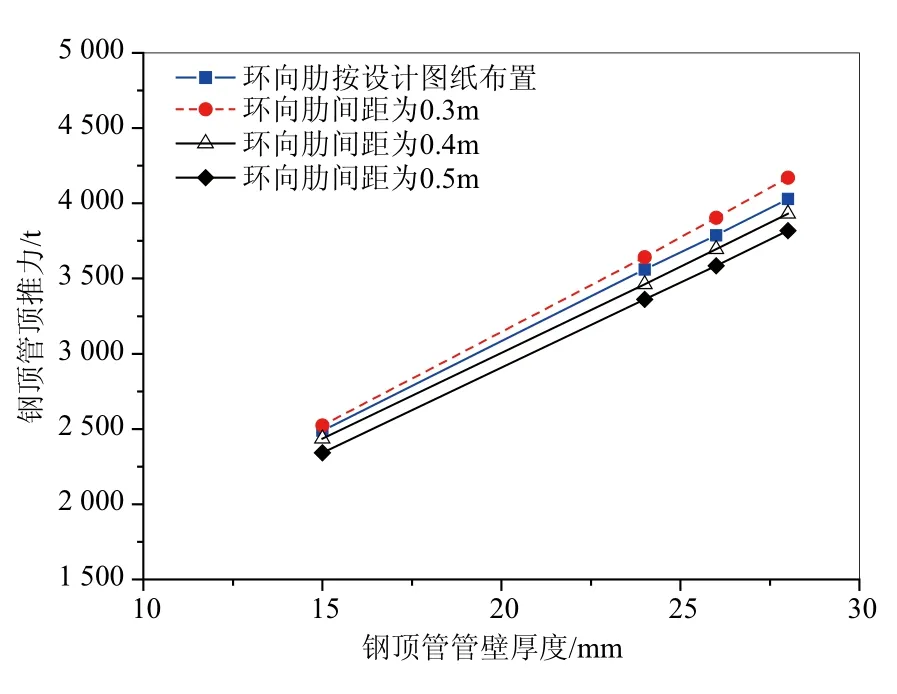

模型四周设置土弹簧,第一步施加土体围压,第二步在管道两端施加顶力,模拟管道横向顶进时的受力变形状况。图4为钢顶管壁厚和加劲肋间距变化时临界屈曲压力的变化曲线,可以看到随着环向间距减小、钢管壁厚增加,钢顶管所能承受的顶推力也相应增大。屈曲首先发生在钢顶管开口处,此处由于孔洞的存在,刚度相对较弱,屈曲应力为205 MPa,表明材料已经进入屈服阶段。

图4 临界屈曲压力曲线

3.2.2 强度计算

对排水管道进行结构强度计算时,由于结构的复杂性,同样只能采用有限元方法,并且应同时计算顶管横向顶进以及立管垂直顶升两种主要工况。钢管材料采用弹性本构模型,模型外表面设置单向弹簧模拟土体对顶管的作用,地基基床系数k值根据地质报告选取,外部土压力以面荷载形式施加于壳单元外表面。

1)横向顶进工况

横向顶进时,立管还未施工,仅有首节管节暂时固定在顶管开口处,建立的有限元模型如图5所示。模型中应同时考虑环向、纵向加劲肋以及开口处异形加劲环。

图5 横向顶进模型

在本工程最不利水土压力的作用下,环向加劲肋受力最大,最大mises应力(基于剪切应变能的等效应力)为54.51 MPa,位于拱腰处;钢管外壳最大应力为28.74 MPa,纵肋最大mises应力为13.88 MPa,开口处异形加劲环最大应力为35.43 MPa。此阶段管道变形呈横向椭圆状。

2)垂直顶升工况

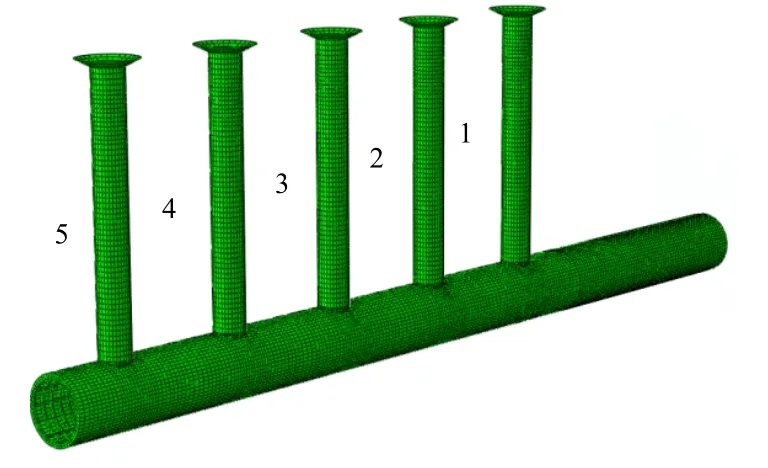

垂直顶升时,立管的顶升反力作用于钢管下方,施工时同一时间只顶升一根立管,因此每次顶升不同立管对结构而言是存在差异的,分析时重点研究施工中间3号立管以及施工最靠近标准段的1号立管两种情况。有限元模型如图6所示。立管顶推反力施加形式如图7所示。

图6 垂直顶升模型及立管编号

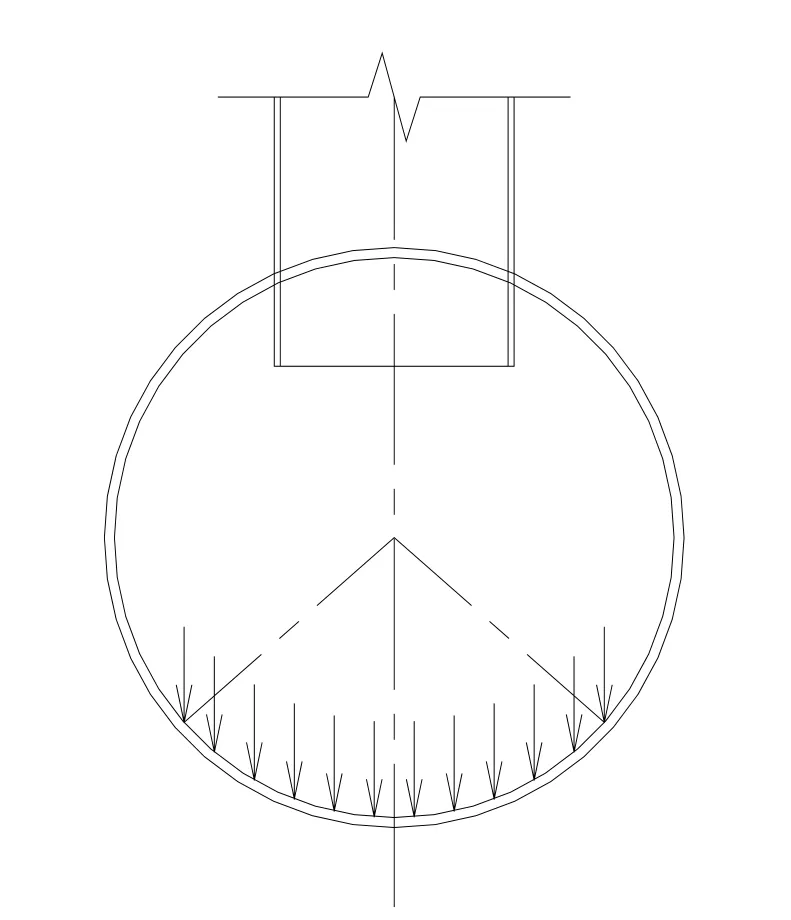

图7 立管顶推反力施加形式

1号立管顶升时,外壳最大mises应力44.28 MPa,位于顶升段与标准段连接处;纵向加劲肋最大应力52 MPa,位于开口处;环向加劲肋最大应力62.34 MPa,位于顶升段与标准段连接处。此时管道整体变形趋向于竖向的椭圆形。与1号立管相近的标准段外壁最大应力50.6 MPa,此处外壁应力和变形都比顶升段大,因此使得环向加劲肋最大受力和变形也位于与标准段连接处。

3号立管顶升时,影响范围主要在顶升段,此处离标准段较远,对其影响较小。钢管外壁最大应力65.76 MPa,位于立管开口处;纵向加劲肋最大应力55.76 MPa,位于立管开口处;环向加劲肋最大应力60.63 MPa,位于开口位置拱腰处。此时,由于顶升反力作用在拱底,立管所在断面处变形为竖向的椭圆形。

4 结语

本文基于某燃气电厂循环水排水管道工程,对布置有垂直顶升立管的取排水管道进行了结构分析,结果表明垂直顶升立管的布置能满足排水管道结构在施工和运行过程中的安全要求。

设计时应特别注意管道开口处的加固措施以及防水装置;在对管道整体结构进行设计计算时,应根据实际情况采用不同模型分工况研究。

此外,由于最终工程的成败很大程度上也取决于施工质量的控制,因此施工过程中应加强测量,“勤测、勤纠”,保证立管开口处位于设计人员所规定的位置。