机械设计中齿轮传动侧隙的解决方法

张九林

(贵州群建精密机械有限公司,贵州 遵义 563000)

机械齿轮构成了机械本体结构中的核心组成部分,机械齿轮的安全运行效能将会给机械运行过程带来不可忽视影响。齿轮传动侧隙如果能得到准确的控制,那么机械齿轮的整体结构性能将会得到明显的改善优化,客观上有助于机械运行磨耗程度的减轻。由此能够判断得出,机械设计人员针对机械齿轮的关键组成部分应当全面致力于实现优化设计,旨在准确调整机械齿轮现有的间隔距离大小,灵活运用弹力补偿以及放大补偿等关键技术手段来辅助实现机械设计目标。

1 齿轮的概述

齿轮的基本含义在于具备相互咬合功能的机械部件,对于齿轮结构应当划分为齿槽、轮齿、分度圆、根部圆、顶部圆、模数、齿间隔距离、齿厚度等重要因素。机械齿轮表现为特定的轮廓外形曲线特征,其中包含了摆线形式、渐开线形式、圆弧形式的不同齿轮外观表现形态[1]。内齿轮与外齿轮共同组成了机械齿轮的本体结构,内外两个部分的机械齿轮共同发挥机械运转的促进作用。从齿轮的制造流程工艺角度来讲,机械齿轮大体应当包含切制类型、铸造类型、烧结类型、轧制类型的几种不同齿轮加工制造处理方式。

2 机械设计中齿轮传动侧隙的优点及缺点

2.1 优点

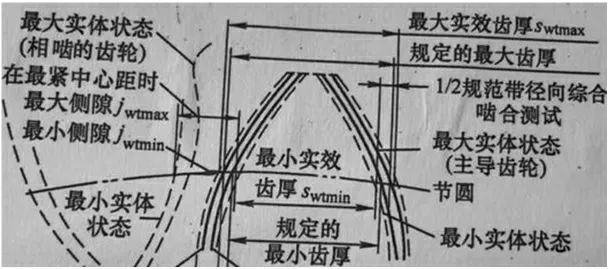

侧隙在任何种类的机械齿轮中都是普遍存在的,机械齿轮由于具备了特定尺寸大小的侧隙间隔距离,因此齿轮能够得以正常运转[2]。齿轮机械本体结构中的分度圆通常表现为特定大小的相邻轮齿间隙,在轮齿相互摩擦与运转的全过程中,轮齿原有的机械性状将会缓慢产生改变,进而表现为齿轮侧隙的固有间隔距离缩小或者扩大倾向。从机械运行的基本原理角度来讲,轮齿之间应当保持在零的间隔距离。然而在真实的机械运行中,外界环境温度、轮齿固有的机械强度因素、人为操作因素等都会增加轮齿间隔距离。轮齿之间的机械侧隙如果不复存在,那么运行状态中的齿轮将会突然产生卡死现象,进而影响整个机械系统的平稳安全运行。因此可见,齿轮的机械传动侧隙客观上具有保障齿轮安全运行、缩小齿条的机械摩擦损耗、控制齿轮运行速度等重要优势。图1 为齿轮传动侧隙的设计图纸。

图1 齿轮传动侧隙的设计图纸

2.2 缺点

齿轮组成的机械系统如果突然表现为运行方向改变的状态,那么传动间隙有可能引发剧烈的机械运行冲击,或者造成机械回程显著增大的后果。在不同的情况下,机械齿轮中的侧隙间隔距离应当能够限定在适当的尺寸角度,避免表现为机械运行回程过大的情况[3]。通过进行以上的判断分析,可以得知齿轮运行中的机械传动侧隙带有某种程度缺陷,那么将会造成过大侧隙导致机械运行损耗增加的不良后果,甚至引发机械齿轮的安全运行事故。

3 机械设计中齿轮传动侧隙的计算方式

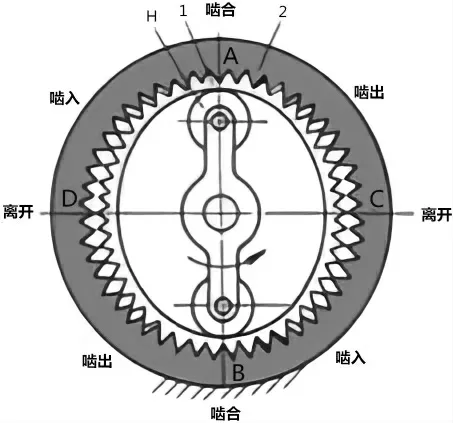

齿轮侧隙应当被控制在最佳的尺寸范围内,有效确保齿轮的机械表面部位能得到充分的润滑,并且对于潜在的机械弹性变形、机械热变形与机械安装操作失误因素进行妥善的弥补[4]。因此,机械设计人员针对侧隙的最小尺寸应当能够着眼于最优化的合理设计,严格控制传动侧隙的最小间隔距离。机械设计人员必须要全面考虑到机械运行温度、机械材料特性、机械齿轮的组成结构方式、轮齿间隔密度等关键因素,如图2 所示。

图2 齿轮传动侧隙在机械运行中的改变

4 机械设计中齿轮传动侧隙的设计问题

机械设计人员针对齿轮半径在全面进行科学检测判断的情况下,应当能够据此给出齿轮厚度的相关影响因素。通常来讲,影响齿轮机械厚度的最关键因素应当体现在科学检测得到的齿轮机械半径,上述的检测半径数据直接决定了齿轮薄厚程度的最佳尺寸大小。机械设计人员应当避免片面按照齿轮端面部位的厚度测量数据来确定最佳尺寸大小,而是必须要通过实施严格全面的检测操作,最终才能确定机械齿轮的传动侧隙间隔距离。机械设计人员针对机械齿轮的侧隙大小应当运用自动化的齿轮检测仪器来进行判断,充分确保经过合理完善与优化后的齿轮传动侧隙能满足最优的机械设计标准。

5 机械设计中齿轮传动侧隙的解决措施

5.1 运用涡轮蜗杆

涡轮蜗杆的机械齿轮传动运行模式本身具有噪声最低、结构最为紧凑、机械承载性能良好等独特技术优势,因此在目前的情况下,蜗轮蜗杆的齿轮侧隙机械传动设计模式正在被普遍运用于各个机械设计领域。齿轮的机械轴承之间如果表现为直角的状态,并且不具备轴承平行或者相交的特征,那么机械设计人员可以选择以上的涡轮蜗杆设计技术手段。齿轮传动侧隙在反向进行自我闭锁的基础上,机械运行涡轮可以经由蜗杆予以带动。两个相邻的机械轴承之间应当达到紧密衔接的状态,充分确保经由合理优化后的齿轮传动机械间隔距离能达到最为适宜的程度标准。

热变因素构成了影响加工尺寸精度的最关键要素,因此决定了机械加工人员针对热变因素的形成产生根源必须要准确判断,如此才能确保机械加工人员运用科学的手段方法来减少热变因素干扰。机械加工人员针对磨削与车削机械零件毛坯的空间环境温度应当给予必要监测,准确控制加工零件毛坯的环境空间温度因素。

5.2 运用斜齿轮

机械设计人员对于存在过大间隙的齿轮传动侧隙应当进行合理的限定控制,最好选择斜齿轮的技术手段来减小现有的机械侧隙间隔。斜齿轮针对过大的齿轮间隙可以实现灵活调整,借助于轴向压簧或者垫片的机械作用力来达到齿轮错开的目标。机械设计人员通常可以将垫片放置于齿轮的适当区域部位,确保咬合状态的两个机械轮齿能达到逐步分离的状态。在此基础上,紧密衔接的机械齿轮薄片就会达到更加稳固的效果,依靠自动补偿的机械作用力来确保螺旋线的排列分布更加紧凑,进而达到了机械传动运行准确程度明显提升的目的。

5.3 运用放大补偿

机械设计人员在补偿机械传动链的过大间隙前提下,应当可以确保实现最优化的机械放大补偿调整效果。具体针对于传动链的机械运行间隔距离而言,机械设计人员必须要对此展开严格准确的测量计算工作,然后才能据此判断得到最佳的机械运行误差补偿比例数值。机械设计人员针对测量误差以及齿轮运行中的补偿误差数据应当保证满足统一性的标准,据此实现全方位的机械补偿精准程度优化提升效果,对于机械齿轮的过大传动间隔距离进行有效的缩小。

5.4 运用弹力补偿

橡胶弹簧本身具有优良的变形能力,对于强度较大的机械运行冲击作用力可以进行全面抵消,同时还能达到保证机械平稳运行的良好效果。因此在实践中,机械设计人员有必要考虑借助弹力补偿的技术手段来消除过大的传动侧隙。机械设计人员可以将橡胶弹簧布置在传动齿轮的适当区域部位,以此来抵消机械振动与冲击。橡胶弹簧在原有形状产生改变的情况下,机械缓冲作用力将会形成,充分体现了弹力补偿作用在消除强烈机械冲击以及保护机械齿轮中的重要意义。

6 结语

经过分析可见,齿轮传动侧隙能否得到合理与科学设计,直接关系到机械运行的综合效能实现。目前,机械设计人员针对自动化的齿轮设计辅助平台手段应当加以充分利用,通过实施因地制宜的齿轮传动侧隙改进设计方案来实现最大化的齿轮机械运行效益。具体在现阶段的机械设计实践中,设计技术人员必须要准确把握齿轮传动侧隙的优化设计思路,全面调整与改善齿轮各个机械部位的功能。