施镀工艺对铝合金化学镀镍-磷-钨的影响

康 鑫,沈岳军

(贵州航天电器股份有限公司,贵州 贵阳 550009)

0 引言

铝在地壳中作为储量较丰富的元素之一,其中铝的化学活性较优越,其自然环境中的存在形式多以离子或化合物的形式。1886 年,在提炼金属铝时用到的方法是电解氧化铝。到了1888年拜耳法,氧化铝能够从铝土矿中生成,同时通过直流电解技术的发展,使其较大规模的生产铝合金。铝合金有着优越的性能,如:比强度高、比重小、导电导热优良和易加工,广泛应用于军用产品和民用产品领域[1]。铝、镁、硅、铁及其合金是铝合金中的主要元素,材料涉及的其他合金会造成材料应力腐蚀现象,导致所使用的元器件提前失效,为保障元器件的相关性能,目前铝合金上基本采用电镀和化学镀的方法,提高铝合金材料综合性能。在镀液中加入第三相使镍磷合金一起沉积是化学复合镀的主要原理以及制备复合镀层的主要方式之一。

化学镀镍-磷-钨合金自发现以来,其优越的耐磨性和耐蚀性,广泛应用于武器装备制造业。许晓丽[2]在制备得到化学镀Ni-W-P 合金镀层为酸性镀,设计正交试验,得出最优配方是硫酸镍20g/L、钨酸钠20g/L、次磷酸钠20g/L、络合剂40g/L、缓冲剂20g/L,pH 为6。并在此条件下研究了各因素在对耐硝酸变色时间的影响大小顺序依次是:硫酸镍的质量浓度、pH、钨酸钠质量浓度、柠檬酸钠质量浓度、次磷酸钠质量浓度、硫酸铵的质量浓度。陈钰秋等[3]研究了镀液pH 与主盐浓度比(c[WO42-/[Ni2+])、络合剂和稳定剂的浓度对化学镀Ni-W-P 合金镀层及镀层中磷与钨含量的影响。表明了想在镀层中获得高钨与高磷含量,需要同时提高络合剂与主盐钨酸钠的浓度。在研究过程中也发现,当钨盐溶于酸性溶液中,易析出淡黄色的WO3·nH2O 胶体,会使得镀液失效。故化学镀Ni-W-P 较常选用的pH 范围是8.5~9。在化学镀Ni-W-P中,较常使用的稳定剂是Pb2+、Cu2+。但是,Cu2+在对镀层成分及沉积速率的影响较为复杂,因为Cu2+自身也参与了沉积过程。与化学镀Ni-P 相比,化学镀Ni-W-P 有着更好的热稳定性。W 的加入使得结晶颗粒粗化。在热处理后,镀件硬度明显增大。

本文通过研究施镀温度和施镀pH 对化学镀镍-磷-钨镀层综合性能的影响,实验出镍-钨-磷镀的最佳参数,提升施镀的镍磷钨镀层的综合性能,提高铝合金本身的性能,实现电子元器件等行业的高质量发展。

1 零件生产及性能测试

1.1 铝合金化学镀镍工艺流程

①除油→②微蚀→③去灰→④浸锌→⑤镀→⑥烘干

1.2 性能检测

1.2.1 沉积速率

化学镀前后镀件质量变化需用电子天平称量镀件在,按式(1)计算沉积速率。

式中:A——基体表面积,cm2;m1——施镀前工件质量,mg;m2——镀后工件质量,mg;t——时间,h;ν——沉积速率,mg·cm-2·h-1。

1.2.2 镀层耐蚀性

用铝试剂的方法测试镀层孔隙率。操作方法为:根据《工产品金属镀层的孔隙率测试方法》(QB/T 3823—1999),将零件浸入溶液中,进行数零件表面点的方式,溶液组成时铝试剂(3.5g/L)和氯化钠(150g/L)。在室温下浸没10min,用水冲洗吹干后,进行计算,根据红点个数除以工件面积得出孔隙率,其中,孔隙率越少说明镀层耐蚀性较好,孔隙率越多说明镀层耐蚀性较差。

1.2.3 显微硬度

镀层硬度使用显微硬度计(型号:HV-1000 型)进行测定。选择合适的载荷进行操作,同时要利于读取测试数据,保障结果的转缺陷[3]。通过文献的阅读与反复的实验,测定硬度的载荷(100g),测定硬度的加载时间(10s),工件取四个棱角和中间区域作为测量区域,最终算取硬度的平均值。

1.2.4 镀层微观形貌

Ni-W-P 镀层的表面貌是使用场发射SEM 来观察和分析。

2 结果与讨论

2.1 施镀温度的影响

通过书籍和实验的验证,影响化学反应热力学与动力学的主要参数是温度。不同的温度对离子速率和溶剂的活性影响较为关键,进而直接影响金属沉积的快慢,甚至对镀层中的成分的多少和结构起到影响,同时影响着基体和镀层之间的结合力和镀层的结晶以及镀层的耐蚀性[4]。因此,为化学镀合金镀层选择合适的温度是极为重要的。

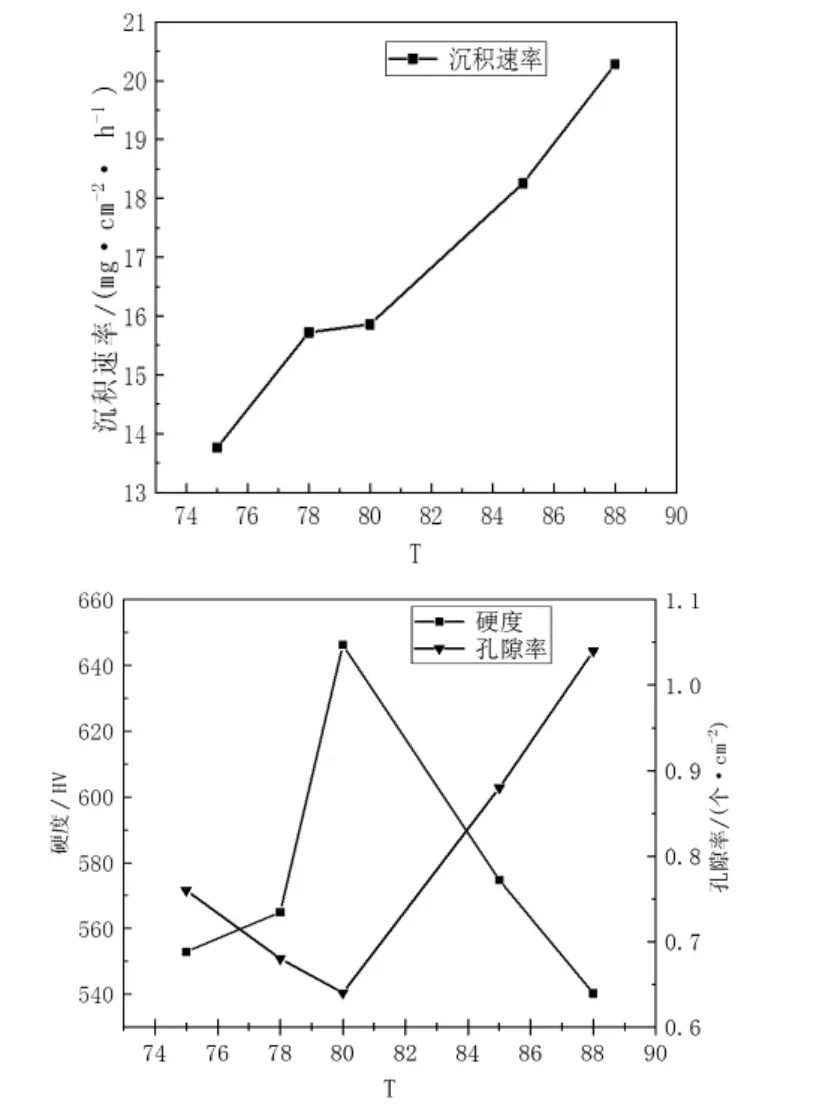

镀液配方为硫酸镍为18~20g/L 作为主盐一,钨酸钠为20~22g/L 作为主盐二,次亚磷酸钠为25~30g/L 作为还原剂,柠檬酸钠28~30g/L 作为络合剂,醋酸钠15~20g/L 作为缓冲剂,稳定剂为1~2mg/L,施镀时间为1h,pH 为8.5。通过在不同温度下施镀,通过实验可以得出不同施镀温度对沉积速率、镀层孔隙率和镀层耐蚀性等的影响,如图1 所示。

图1 温度对施镀效果的影响

由图1 可知,温度的升高,会使施镀效果沉积速率增加,且在76~88℃区间中,随着温度增加,沉积速率一直增加的状态。温度越高,提供反应的活化能越高,反应越为剧烈。当镀液温度为80℃时,镀层的显微硬度为642.6HV,同时在该数值下,镀层孔隙率为0.64 个/cm2,孔隙率较低。根据实验温度的持续增加,复合镀层的孔隙率随之增多,镀层显微硬度持续降低。综合镀层相关性能表征数据来看,上述配方中最佳工艺温度应为80℃。

2.2 施镀pH 的影响

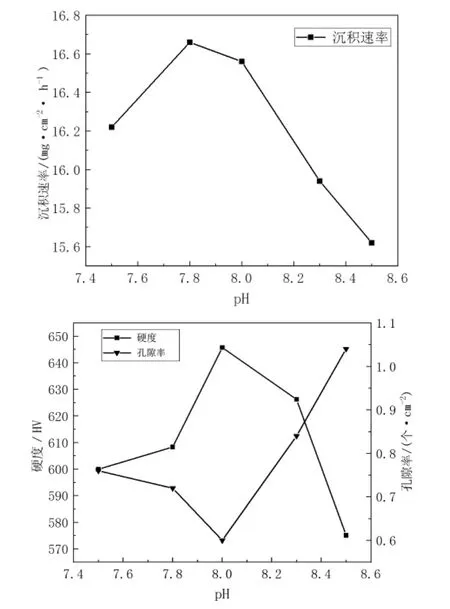

图2 中影响镀层孔隙率、镀速、镀层耐蚀性清楚的表达在图中。随着pH 的增加,沉积速率增加,当pH 为7.8 时,沉积速率可以达到16.66mg·cm-2·h-1。但是当pH 为8.0 时,镀层硬度达到最高为645.7HV,孔隙率为0.64 个/cm2。当pH 为8.0 时,镀层性能较为优良。故该配方下的溶液施镀pH 为8.0。

图2 pH 对施镀效果的影响

通过化学镀镍-磷-钨反应原理来看,氢离子不断产生,所以施镀pH 随着反应的进行持续降低。若不对镀液中的酸碱度进行调整,镀液就会失调,所进行的实验得到的结果镀层综合性能将会出现不优,达不到预期。在实验中和反应进行的同时,要对镀液的pH 监控起来,及时调整镀液的pH,补加pH 使用1:1 氨水进行调整。

2.3 最佳温度和pH 微观形貌

化学镀Ni-W-P 合金镀层微观形貌如图3 所示,镀层表面均由带状突起物构成,镀层表面致密,无明显针孔和孔隙。

图3 镀层的扫描电镜图

3 结论

通过上述实验镀液pH 和实验温度的单因素实验可以看到,施镀温度为80℃,施镀pH 为8.0 铝合金化学镀镍-磷-钨复合镀层最佳,此时孔隙率、最佳施镀pH 为较低为0.64 个/cm2、显微硬度可以达到640HV 以上。