一种超级13Cr完井管柱酸化缓释方案在中东大型碳酸盐油气田的应用

——以伊朗Azar油田为例

邓朝辉

(中国石油长城钻探工程有限公司 测试公司, 北京 100101)

全球碳酸盐岩储层中的油气储量约占总储量的40%,产量约占全球总产量约60%,而中东地区发育许多世界级的大型油气田[1],石油产量约占全球产量的2/3,其中80%的含油层来自碳酸盐岩[2]。随着“一带一路”的实施,海外油气资源的有效勘探开发具有重要的战略意义。从供需关系看,中国与中东地区国家在石油领域具有极强的依存关系[3]。中东地区由于地缘政治复杂,油气合作项目投资大、风险高。如何结合实际条件合理制定增产措施,高效安全地进行有效开发,更加考验的是技术与管理的高效匹配和协同能力。

近年来,随着海外油气田的地层条件和介质环境越来越苛刻[4],油套管发生变形、泄露、腐蚀等事故时有发生,特殊结构井和特殊增产措施等对油套管材质提出了新的要求,普通材质的油套管(如N80)已经无法满足耐腐蚀的要求。13Cr不锈钢作为一种耐蚀性相对较高的石油管材,其主要是靠添加12%~14%(质量分数) 的Cr来提高材料的耐腐蚀性能。超级13Cr不锈钢在腐蚀环境下的腐蚀行为研究一直是国内外研究的热点问题[5]。超级13Cr钢材具有高强度和高硬度,由于含有较高的13Cr含量,能在表面形成Cr2O3保护膜,并有很好的修复能力,所以具有良好的抗腐蚀性能。目前针对13Cr不锈钢在油气田环境下的腐蚀研究主要集中于温度、CO2分压、H2S含量、流速、氯离子浓度、溴盐完井液等因素对腐蚀的影响[6-7]。Zhao等研究结果表明超级13Cr 不锈钢在酸化液中呈现与普通13Cr不锈钢截然不同的腐蚀行为,需超级13Cr不锈钢专用的酸化缓蚀剂[8]。国内针对超级13Cr油管的高温酸化缓释,建立了适用于高温高压气井酸化增产工况的“空间多分子层多吸附中心”高温酸化缓释模型[9]。该模型指出,有效耦合多层大分子的屏蔽效应和小分子的填充效应,可有效抑制酸化增产工艺中的酸腐蚀。并以此为基础通过系列的复配试验,研发了TG201、TG201-II等多款超级13Cr油管系列酸化缓蚀剂产品,有效解决了国内高温高压井酸化压裂过程中超级13Cr油管严重腐蚀问题[8-9]。而对于海外碳酸盐油藏大规模酸化条件下13Cr不锈钢腐蚀行为的研究相对较少,目前研究主要集中在常规酸化液配方的研究[10-11]尤其是中东高温高压油气井的井下13Cr管柱的缓释研究目前鲜有报道。

由于海外地缘政治因素等制约,从国内采购专用缓蚀剂需要付出很高的时间成本和运营成本,而且具有较高的不确定性。为了应对这一挑战,针对伊朗Azar油田Sarvak组高温高压井超级13Cr材质完井管柱的酸化问题,长城钻探伊朗作业区充分发挥人才优势,快速组织技术人员开展工程与工艺一体化技术攻关,率先形成了大排量前置液物理降温,优选缓蚀增强剂配方等多项关键技术,并在Azar油田成功应用。施工结果表明:①大排量泵注前置液,对管柱可短时间内将井下管柱温度降低至100 ℃以下,起到了明显的降温作用,大大减缓了完井管柱的腐蚀速率;②通过配伍性实验,在现有酸液配方的基础上,优选出适用于超级13Cr材质的缓释增强剂,实现了工艺和成本的有效平衡,完成了具有超级13Cr材质管柱酸化的安全施工;③建立了适合于中东地区超级13Cr管柱的酸化工艺。同时,基于现有技术的改进和本地化采购(如碘化钾等)的运营思路,为中石油海外油气合作项目快速上产提供了有力的技术支撑,为海外油气勘探开发提供了新的解决技术路径。

1 油田概况

1.1 油藏特征

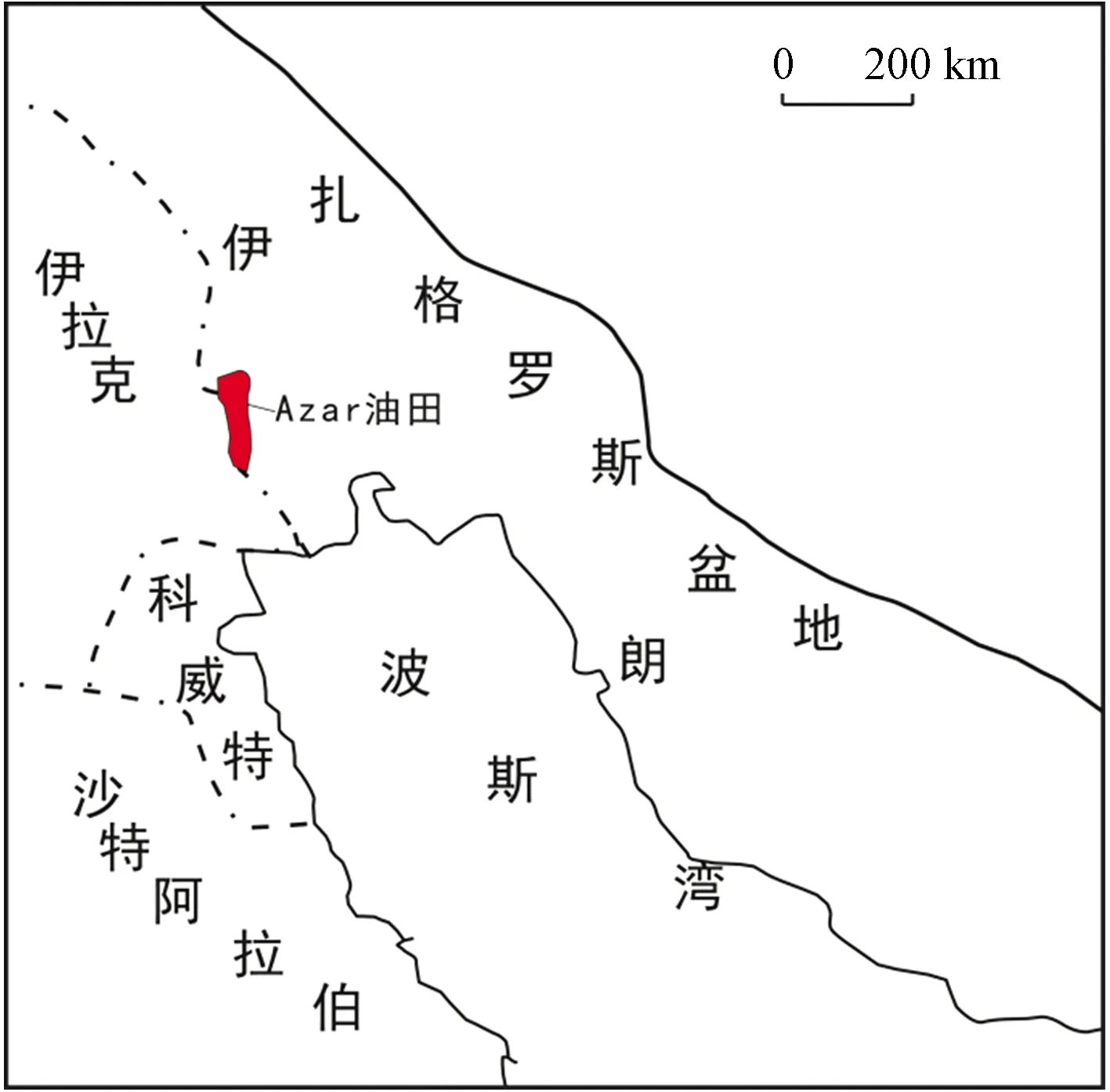

扎格罗斯前陆盆地位于伊朗西南部、伊拉克北部,叙利亚东北部和土耳其的东南部[12],扎格罗斯盆地的北边界和东北边界位于伊朗和伊拉克为扎格罗斯叠瓦带的第一逆断层。该盆地油气资源非常丰富,大油气田主要集中在伊朗、伊拉克和叙利亚三国,储层以碳酸盐岩储层为主,多数埋深小于3 km[13]。

图1 伊朗Anaran区块Azar油田区域位置图

Azar油田发现于2005年,位于伊朗西南部的Ilam省(图1),是扎格罗斯冲断带的一个北西-南东向的长轴背斜构造,其中36.5 km位于伊拉克一侧,13.5 km位于伊朗一侧,Azar油田宽约30 km。其中北东向倾角约为5°~6°,南西向倾角约为10°,局部达到17°。油藏面积约为200 km2,溢出点的深度约为4 004 m。油藏闭合高度约为289 m,是一个四向封闭的构造圈闭,地质储量为480×106桶。

Azar油田在2013年开始进入开发阶段。其主力储层为中白垩统Sarvak组浅海相碳酸盐岩储层。岩性为生物碎屑灰岩。钻井结果显示,上Sarvak层在4 071.2 m深度对应的地层压力为6 949.6 psi(47.9 MPa),硫化氢含量为2.8 Mole%,地层温度为240 ℉(116 ℃)温度梯度为1.16 ℉/100 ft。下Sarvak层在4 326.7 m深度对应的地层压力为7 223.3 psi(49.8 MPa),硫化氢含量为50 000×10-6,地层温度为248 ℉(120 ℃)。平均孔隙度9%, 平均渗透率15 mD,裂缝不发育,属于中孔低渗孔隙型碳酸盐岩油藏。

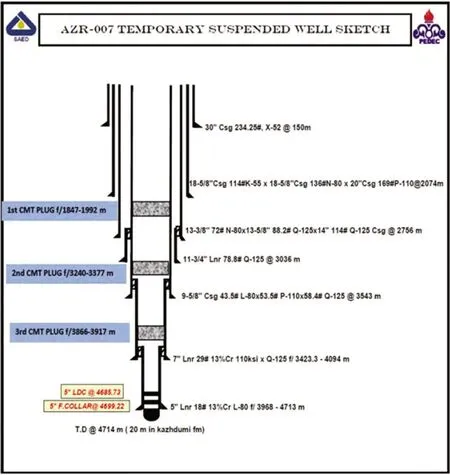

1.2 管柱特征

为了最大限度降低表皮系数,恢复地层渗透率释放原始地层产能,快速提高产量,SAED公司计划对Azar油田上、下Sarvak组进行大规模酸化作业。由于Sarvak组储层具有低孔低渗特征,而且非均质性较强。高排量大体积的酸化增产措施成为必然选择。如图2所示,Azar油田完井管柱中7 in和5 in套管采用超级13Cr材质(图2)。由于强酸中氢离子更容易与活泼性较强的铬反应,置换出氢气,造成严重腐蚀。适用于CO2、硫化氢腐蚀环境的超级13Cr完井管柱,在强酸中腐蚀特性与普通碳钢相比,腐蚀更为严重。在Azar油田早期的一口施工井中,出现环空与油管窜压,起出管柱后,发现管柱严重腐蚀,封隔器滑套也由于腐蚀而脱落。因此,制定出一套经济高效且安全可靠的酸化工艺,有效保护超级13Cr材质的完井管柱成为制约研究区大规模酸化作业的关键。

图2 Azar油田典型钻井完井管柱示意图

2 超级13Cr酸化方案优化策略

2.1 酸化泵注程序优化

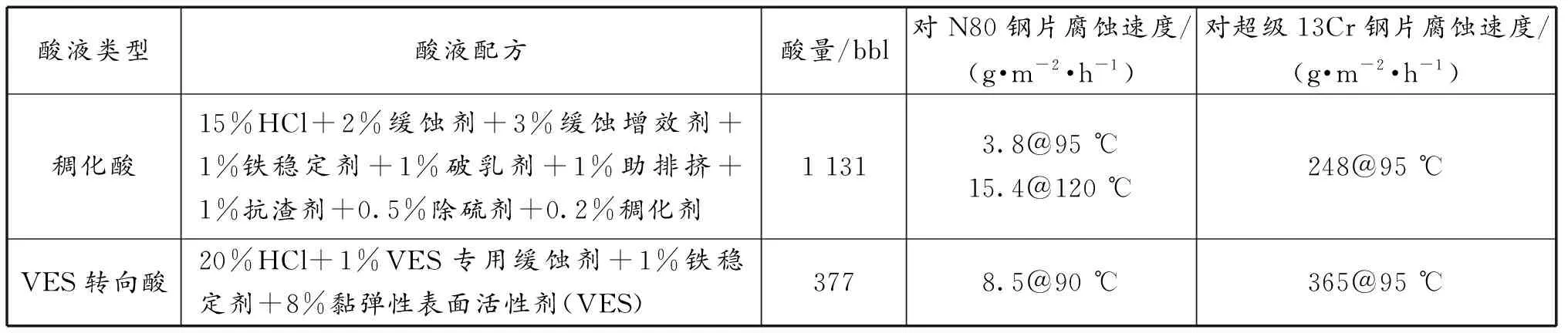

首先通过工艺方式降低腐蚀速率。如表1所示,Azar油田酸化作业采用两种酸液体系,分别为稠化酸和VES自转向酸[14]。对于碳酸盐岩油气藏基质酸化来说,VES自转向酸与岩石反应后酸液黏度增大从而导致酸液流动阻力增加,使得后续的酸液在高泵注压力条件下继续进入物性存在级差的储层,进而实现非均质储层的均匀改造,从而提高酸化效果[15]。由于VES转向酸黏度受缓蚀剂浓度影响较大,为提高转向效果,采用大排量地面泵注酸液对管柱降温的方案。稠化酸用量为1 131 bbl,VES转向酸用量为377 bbl(表2)。得益于实际施工泵注排量很快提高到20 bpm左右,短时大排量的地面流体注入对管柱降温效果明显;同时增加了预前置液的用量,在酸液接触管柱前井下温度大幅度降低。虽然无法获取施工过程中井筒内的实时温度,但大排量泵注前置液实现井筒短时有限降温的方案一定程度上为降低酸液对管柱的腐蚀速率起到了很好的促进作用。

表1 Azar油田酸化泵注程序

由表2可知,对于N80材质的管柱,取1%的缓蚀剂加入量,即可控制95 ℃条件下酸液腐蚀速度低于10 g/(m2·h)。而对于超级13Cr管材,同样酸液对超级13Cr试片腐蚀速度提高了几十倍。对于稠化酸体系,在120 ℃条件下,对N80钢片的腐蚀速率为15.4 g/(m2·h)。VES自转向酸在90 ℃条件下对N80钢片的腐蚀速率为8.5 g/(m2·h),具有良好的缓释性能,但相同条件下对于超级13Cr钢片则高达365 g/(m2·h),严重威胁管材的完整性和施工的安全性。因此,需针对超级13Cr材质进行缓蚀剂升级。

表2 常规酸液对N80和超级13Cr管柱腐蚀速率统计

2.2 超级13Cr缓释增强剂优选

国内针对超级13Cr材质管柱的酸化问题研制出超级13Cr管材专用酸化缓蚀剂TG201-II[9]。该缓蚀剂采用双组分设计,通过主剂与辅剂配合,很好地解决了13Cr钢在强酸环境中的腐蚀难题(图3)。但是限于海外地质工程一体化的实际情况,需要从物理和化学角度,在现有常规酸化工艺基础上开展攻关。

图3 空间多分子层多吸附中心模型示意图[9]

2.2.1 缓释原理

缓蚀剂主要通过在金属表面成膜保护金属免受腐蚀[16]。腐蚀效果差是生成的缓蚀剂膜不够致密。添加特定的小分子,可以增强缓蚀剂在金属表面的覆盖能力,这些小分子称为缓蚀增强剂,或助缓蚀剂。提高缓蚀效果的途径共有两种:①有机缓蚀增效剂,如炔醇类化合物(丙炔醇、辛炔醇)、甲酸衍生物、醛类、硫脲、油湿性物质等;②无机缓蚀增效剂,如砷(As)、碘(I)、铜(Cu)、锡(Sn)、锑(Sb)、锡(Sn)和汞(Hg)的盐类。

2.2.2 稠化酸酸液体系优化

在泵注程序优化的基础上,与甲方SAED油公司达成一致,针对超级13Cr材质管柱,参照行业标准SY/T 5405—1996,采用95 ℃,超级13Cr材质试片,腐蚀速率低于20 g/(m2·h)作为缓蚀剂合格的标准。以此为依据,在缺乏超级13Cr专用缓蚀剂的实际条件下开展多轮酸液体系优化。首先初选出成品缓蚀剂ZX01、YD01、HM和HY缓蚀剂等4种;有机试剂如甲醛、甲酸2种;无机试剂如碘盐、铬酸盐、磷酸盐、硝酸盐等5种。表3显示,空白酸液配方为15%HCl +1% 铁稳定剂+1% 破乳剂+1% 助排挤+1%抗渣剂+ 0.5% 除硫剂+0.2%稠化剂;稠化酸配方为15%HCl+ 2%缓蚀剂+ 3%缓蚀增效剂+1% 铁稳定剂+1% 破乳剂+1% 助排挤+1%抗渣剂+ 0.5% 除硫剂+0.2%稠化剂;VDA配方为:20%HCl+ 1%VES专用缓蚀剂 +1% 铁稳定剂+8%黏弹性表面活性剂(VES)。腐蚀速率参考行业标准SY/T 5405—1996, 通过失重法获取。腐蚀溶液采用与实际施工相同的酸液配方,实验温度设置为95 ℃,实验周期为4 h。试样采用条形挂片形式,试样长宽厚分别为50 mm×10 mm×3 mm。试样结束后,取出试片用去离子水清洗,无水酒精、丙酮除油,随后烘干,拍照记录宏观腐蚀形态。随后称重计算获取平均腐蚀速率(图4)。

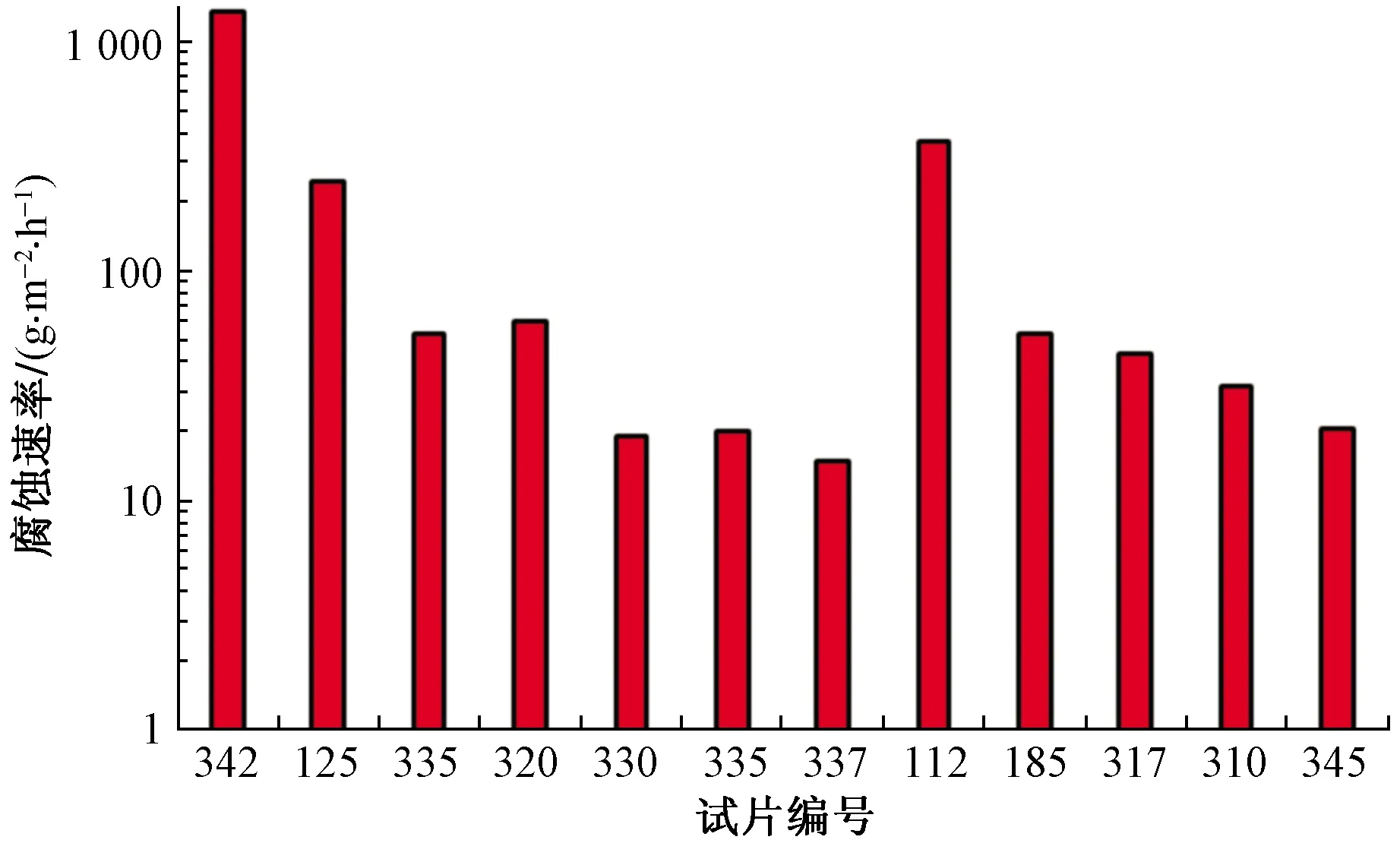

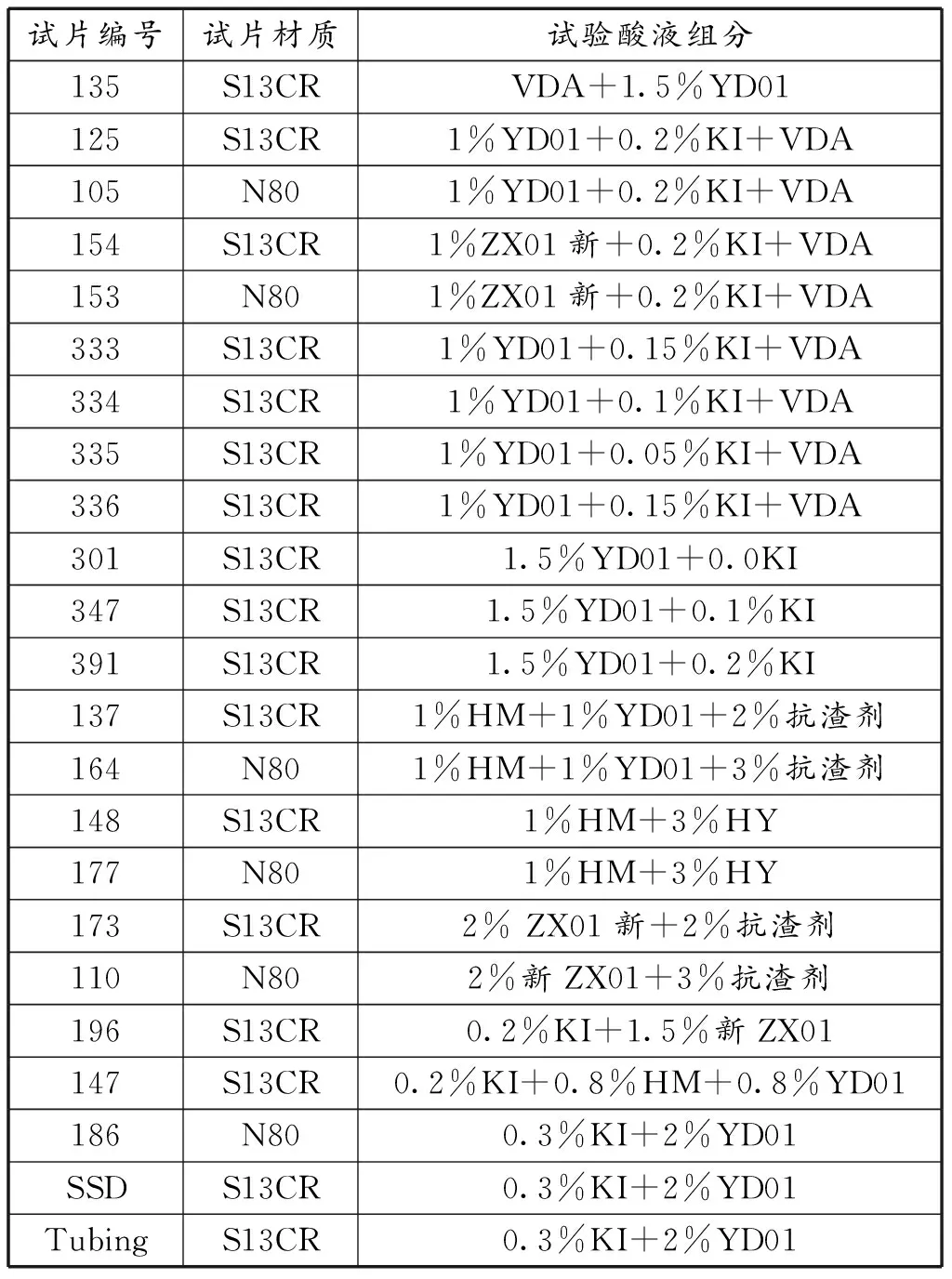

表3 不同酸液配方下超级13Cr钢片腐蚀速率

图4 稠化酸体系不同酸液配方超级 13Cr试片腐蚀速率

由表3和图4可知,试片335和337腐蚀速率分别为19.93 g/(m2·h)和14.96 g/(m2·h)。说明型号为ZX01的缓蚀剂添加硫氰酸铵、碘化钾可显著提高超级13Cr缓蚀效果,二者的有效用量均为0.3%。从成本角度考虑,碘化钾价格是硫氰酸铵的近10倍。但是后续实验发现硫氰酸铵腐蚀实验后,试片表面有较多酸不溶物,配伍性实验无法达标。因此最终选择0.3%KI作为新的缓蚀增强剂。以此为依据,随后对添加剂配方进行配伍性实验,完成了稠化酸酸液体系配方升级,缓释性能完全满足超级13Cr的缓释要求,大大节省了经济成本,解决了SAED油田超级13Cr管柱缓释的关键技术难题。

2.2.3 VDA酸液体系优化

为降低VDA腐蚀速度和碘化钾(KI)用量,继续优化VDA酸液体系。VDA缓蚀剂优选核心除了腐蚀速度,更重要的是不影响黏度[17]。具体做法为:黏度筛选是用其他缓蚀剂替代VES专用缓蚀剂配制VDA残酸,测试黏度降低程度。表4显示,缓蚀剂对VDA黏度影响实验中,型号为YD01的缓蚀剂对VDA黏度影响甚微。但YD01缓蚀剂对N80腐蚀实验后试片表面会留下较厚的膜,且腐蚀速度高于ZX01;YD01型缓蚀剂在稠化酸液中分散不好,混入酸中,静置4 h后出现浑浊。但YD01缓蚀剂在VDA中表现出良好的配伍性。

表4 不同配方稠化酸和VDA酸缓释速率统计

进一步的腐蚀试验发现,无论VDA或稠化酸,单独使用YD01缓蚀剂,对超级13Cr管材的缓蚀性能就很好,如图5所示,材质为超级13Cr的135号试片,在不加碘化钾的情况下,缓释速率仅为9.08 g/(m2·h),配合0.1%~0.2%KI之后,缓释速率进一步降低。为了解决YD01在稠化酸中的配伍性问题,通过多次实验,研究发现,用甲醇将YD01缓蚀剂按照1∶1稀释后,在稠化酸中分散性能提高,继续添加1%VES,可显著改善YD01缓蚀剂在稠化酸的稳定性,进而解决了配伍性问题。因此,将原3%缓蚀剂增强剂,成分为85%的甲酸,替换为成分为90%的甲酸+10%碘化钾。综上,最终形成了综合YD01缓蚀剂,添加甲酸和0.2%KI的酸化配方新体系。

图5 不同配方稠化酸和VDA酸液体系的缓释速率

3 现场应用

通过对Azar区块前期酸化施工情况进行分析,并结合室内实验,从物理和化学角度确定了Azar油田Sarvak组超级13Cr管柱酸化工艺新体系:大排量泵注前置液物理降温和超级13Cr酸液配方新体系。根据室内实验结果,将原3%缓蚀剂增强剂、成分为85%的甲酸,替换为甲酸+10%碘化钾。最终形成适用于Azar油田超级13Cr管柱酸化施工的升级配方。其中稠化酸体系新配方为15%HCl+ 1%YD01缓蚀剂+ 0.2%KI+1%铁稳定剂+1%破乳剂+1%助排剂+1%抗渣剂+ 0.5%除硫剂+0.2%稠化剂;VDA新配方为:20%HCl+1%YD01缓蚀剂+0.2%KI+1% 铁稳定剂+8%黏弹性表面活性剂(VES)。按这种体系,采用现场截取的超级13Cr材质的5 in套管样品开展腐蚀试验,95 ℃条件下缓释速率分别为8.67 g/(m2·h)和7.64 g/(m2·h)。

酸化方案的及时升级为海外酸化业务的拓展起到了重要的支撑作用。根据施工实践,前期使用YD01缓蚀剂,添加甲醇和0.2%KI,顺利完成了3口井的施工,从第4口井之后,去掉甲酸,使用10%的碘化钾代替甲酸。所有6口井施工顺利完成,酸化效果显著,取得了良好的业内口碑和更多的市场份额。最终通过泵注程序和酸化配方的工艺优化,减缓超级13Cr不锈钢油管的腐蚀速率,降低超级13Cr不锈钢油管的失效概率,充分发挥经济性和耐腐蚀的优势,有力保障高温高压油气井的酸化增产措施顺利进行。

4 结论

1)针对中东Azr油田超级13Cr完井管柱,高温高压碳酸盐地层的酸化作业面临的缓释问题,限于海外地质工程一体化的实际情况,基于理论和实验室测试,从物理和化学角度,提出了大排量注入前置液+碘化钾辅助常规酸液体系的新酸化方案。

2)从经济和工程角度综合考虑,提出适用于超级13Cr完井管柱稠化酸液新配方:15%HCl+ 1%YD01缓蚀剂+ 0.2%KI+1%铁稳定剂+1% 破乳剂+1%助排挤+1%抗渣剂+ 0.5%除硫剂+0.2%稠化剂;VDA新配方为20%HCl+ 1%YD01缓蚀剂+0.2%KI+1% 铁稳定剂+8%黏弹性表面活性剂(VES)。

3)Azar油田6口井现场施工结果表明,基于现有条件新升级的酸化工艺体系安全有效,表现出良好的经济性和竞争优势,可为海外同类型井的酸化缓释研究提供有益参考。