生物质电厂新型烟气超净排放技术的研究与应用

连久翔

(上海市机电设计研究院有限公司, 上海 200040)

生物质能源是继石油、煤炭和天然气之后第四大资源库,也是唯一可再生碳资源,是国际上替代化石能源的主要选项[1]。当前,以林业剩余物、木材废弃物和农业秸秆为代表的农林剩余物弃之为害,用之为宝,其转化为能源的潜力为4.6亿吨标准煤[2-3]。生物质能源替代减排有多种形式,选择不同的可替代能源系统以及能源转换技术,其实际替代减排效率会有所不同[4]。生物质发电技术是目前生物质能应用方式中最普遍、最有效的方法之一,可减少有毒有害物质的排放,降低污染,改善大气环境质量。

目前,生物质电厂烟气排放需满足《火电厂大气污染物排放标准》(GB 13223—2011)的要求。现阶段国内几乎所有生物质电厂烟气排放特别是NOx只能满足国家标准,但已无法满足地方及超净排放要求。

在生物质电厂的烟气超净排放处理工艺上,一般采用“选择性非催化还原脱硝(selective noncatalytic reduction,SNCR)+循环流化干法脱硫+袋式除尘器”的组合工艺来实现。理论上SNCR反应温度窗口为850~1 100 ℃,但现有生物质锅炉设计及运行温度均控制在850 ℃以下[5]。因为生物质锅炉燃烧温度过高会导致生物质燃烧后飞灰中的钠、钾盐等碱金属盐附着在锅炉尾部烟道及换热面上,造成受热面结垢腐蚀,长期运行难以清除,影响锅炉热效率。生物质锅炉设计及运行温度过低导致SNCR脱硝效果较差。

现有关于生物质锅炉烟气超净处理技术的研究报道较少,且均存在技术和运营成本问题。周舜等[6]在某项目中采用了“DL陶瓷多管除尘+高效布袋除尘+水膜脱硫脱硝”的烟气处理系统,使得生物质锅炉烟气的大气污染物达到超低排放的要求。但该工艺中对粉尘的去除需要在烟气温度为800~1 050 ℃时利用DL陶瓷多管除尘,在烟气温度为30~60 ℃时利用高效布袋除尘。在脱硫脱硝系统中,会产生一定量的废水,故每10 d左右需要更换一次水液,或采取及时连续性的更换水溶液。该工艺利用换热器将烟气温度降为30~60 ℃,容易引进设备的低温腐蚀。高效布袋的除尘效率本身可以达到99%以上,采用两段除尘工艺,组合优势不明显。该工艺运行时还会产生大量废水,增加了设备运行的复杂度和运营成本。秦汉俊等[7]在某2×130 t/h高温高压生物质循环流化床锅炉上,采用了“炉内喷钙+炉内SNCR脱硝+旋风分离器+干法脱硫+吸收塔降温冷却+氧化脱硝系统+布袋除尘器”的集成工艺协同脱除烟气污染物。该工艺的脱硫工艺是由炉内喷钙和干法脱硫两段工艺组成,脱硝工艺是由炉内SNCR脱硝和氧化脱硝两段工艺组成。虽然该工艺也实现了生物质循环流化床锅炉的超低排放要求,但工艺复杂,投资和运行成本较高,且存在吸收塔冷却降温,降低了生物质锅炉的热效率,使全厂热经济性受损。此外,PNCR干法脱硝和ZYY干法脱硫脱硝均需特殊催化剂或脱硝剂,其应用还有待市场的进一步检验。臭氧氧化湿法脱硝和COA协同半干法脱硝会产生臭氧的二次污染问题[8]。

鉴于现有关于生物质锅炉烟气处理技术研究成果存在推广局限性和投资较大等问题,本文研究了一种新型烟气超净排放工艺。该烟气净化工艺流程是“干法脱硫+袋式除尘器+中温选择性催化还原脱硝(selective catalytic reduction,SCR)”。该工艺是在上海市机电设计研究院研究团队《干法脱硫和低温脱硝的生物质电厂烟气净化处理系统》(专利号:ZL201720425359.2)[9]发明专利的基础上优化而来。本文对该工艺技术进行了系统优化、实验研究和中试应用,取得较好的实验结果。运行实践表明,该工艺可以满足生物质烟气超净排放要求,并且系统设备能够长期稳定运行。采用该工艺可以有效降低因钠、钾等碱性物质引起的催化剂中毒失活以及飞灰黏附、堵塞催化剂问题,而且烟气无须再加热,降低了能源消耗,提高了全厂热能的利用效率[10]。该工艺具有净化效率高(脱硫、脱硝、除尘)、氨逃逸率低、运行成本低等优点。

1 实验原理及系统

实验系统是自锅炉尾部烟道(省煤器与空气预热器间)引出300 ℃左右的烟气,经干法脱硫、袋式除尘、中温SCR脱硝后引回原有烟气净化系统脱硫塔入口烟道。工艺流程如图1所示,包括烟气系统、脱硫剂储存及研磨输送系统、脱硫塔系统、除尘系统、输灰系统、氨水供应系统、氨水蒸发系统、中温SCR系统、压缩空气系统、连续排放监测系统(CEMS)、电气系统、仪控系统、照明、接地、保温、防腐、烟道等。实际的实验设备如图2所示。

图1 烟气净化工艺流程

图2 实验设备

脱硫采用干法脱硫技术,脱硫剂为NaHCO3粉末。NaHCO3在高温烟气的作用下迅速分解,生成高活性的多孔体碳酸钠(Na2CO3),与烟气中SO2、SO3充分接触反应,生成Na2SO4,进入后续袋式除尘系统继续脱除实现高效脱硫。实验时采用SOLVAir 300碳酸氢钠作为脱硫剂,设置了一套脱硫剂储存、研磨、输送系统。NaHCO3粗颗粒在研磨机下半部通过与研磨工具的相互撞击进行研磨[11],将50目(300 μm)左右的NaHCO3颗粒研磨成1 000目(15 μm)的微粉后,均匀喷射在反应器内。NaHCO3从储存仓由一台变频计量螺旋输送机供给研磨机。在螺旋输送机和研磨机之间安装旋转卸料阀,用于隔离气流,以免气流影响螺旋输送机的定量进料。NaHCO3在研磨机中进行研磨后,细粉由一台物料输送风机输送至脱硫塔。研磨后的NaHCO3与烟气在脱硫塔内充分接触后,SO2等酸性物质与NaHCO3充分反应后被吸收。系统具有调节功能,可根据进出口SO2浓度调整NaHCO3的喷入量,保证SO2达标排放的同时,实现脱硫剂的消耗量最少。脱硫塔内部结构设计结合流场模拟,设置掺混及延长烟气停留时间的装置,提高脱硫效率和脱硫剂利用率。

袋式除尘器是采用过滤除尘原理将烟气中的固体颗粒物进行分离,袋式除尘器的除尘效率一般可达99.9%以上,能够实现烟尘排放浓度小于5 mg/Nm3[12]。实验时,除尘器滤袋采用PTFE+PTFE覆膜材质,共设2个除尘仓室。袋式除尘器每个灰斗下设计一个仓泵,飞灰由仓泵经输灰管道气力输送至灰库。

SCR脱硝是指在一定O2含量和催化剂存在的条件下,用还原剂(NH3、CO或羟类化合物)将烟气中NOx还原为无害的氮气和水的工艺[13]。SCR工艺之所以称作选择性,是因为在催化剂帮助下还原剂优先与烟气中的NOx反应,而不是被O2氧化[14]。烟气中O2的存在能促进反应发生,是系统中不可缺少的部分。SCR工艺对反应温度有一定的要求,一般进入SCR反应器的烟气温度需达到160 ℃以上,反应温度区间160~200 ℃的为低温SCR系统,200~240 ℃的为中温SCR系统。SCR技术脱硝率高,理论上可接近100%的脱硝率。实验时,是在该电厂原烟气处理系统氨水储罐旁设一台氨水溶液供应泵,将20%氨水溶液输送至双流体雾化喷枪雾化后,在蒸发混合器内被增压风机带来的热烟气汽化生成氨气,氨气经喷氨格栅喷入SCR入口烟道与烟气混合后送至SCR催化反应器。SCR采用中温催化剂,设计运行温度200~240 ℃。催化剂的材质为TiO2-V2O5系列,蜂窝状结构。脱硝后的净烟气经引风机送至原烟气处理系统脱硫塔入口处。

2 实验结果与讨论

为验证实验装置脱硫、脱硝、除尘效果,烟道上设置了两个主要监测点,一个位于脱硫塔入口烟道处,使用TESTO 350手持式烟气监测设备定时手动检测实验装置入口烟气成分(原烟气),测量内容为温度、压力、流量、含氧量、NO、NO2、SO2、CO、CO2。另一个位于SCR催化反应器出口烟道处,监测设备为CEMS,实时检测实验装置出口烟气成分(净烟气),测量内容为温度、压力、流量、含氧量、湿度、NOx、SO2、粉尘。实验数据记录以分钟为单位,为一分钟之内测量的平均值。

2.1 SOLVAir 300碳酸氢钠脱硫

碳酸氢钠脱硫实验是在不同工况下通过TESTO 350手持式烟气监测设备进行取样。图3所示的SO2进出口数据曲线为烟气中SO2的进出口浓度。具体工况参数如下:平均烟气量为8 083 Nm3/h,干法脱硫塔入口烟气平均温度为246 ℃,SOLVAir 300碳酸氢钠投加量为1.39 kg/h。

在该工况下,SOLVAir 300碳酸氢钠过喷比为1.5,SO2进口浓度平均值为76 mg/Nm3,峰值282.6 mg/Nm3;SO2出口浓度平均值为18.64 mg/Nm3,峰值26.29 mg/Nm3,平均脱硫效率为81%。

图3 SO2的进出口浓度

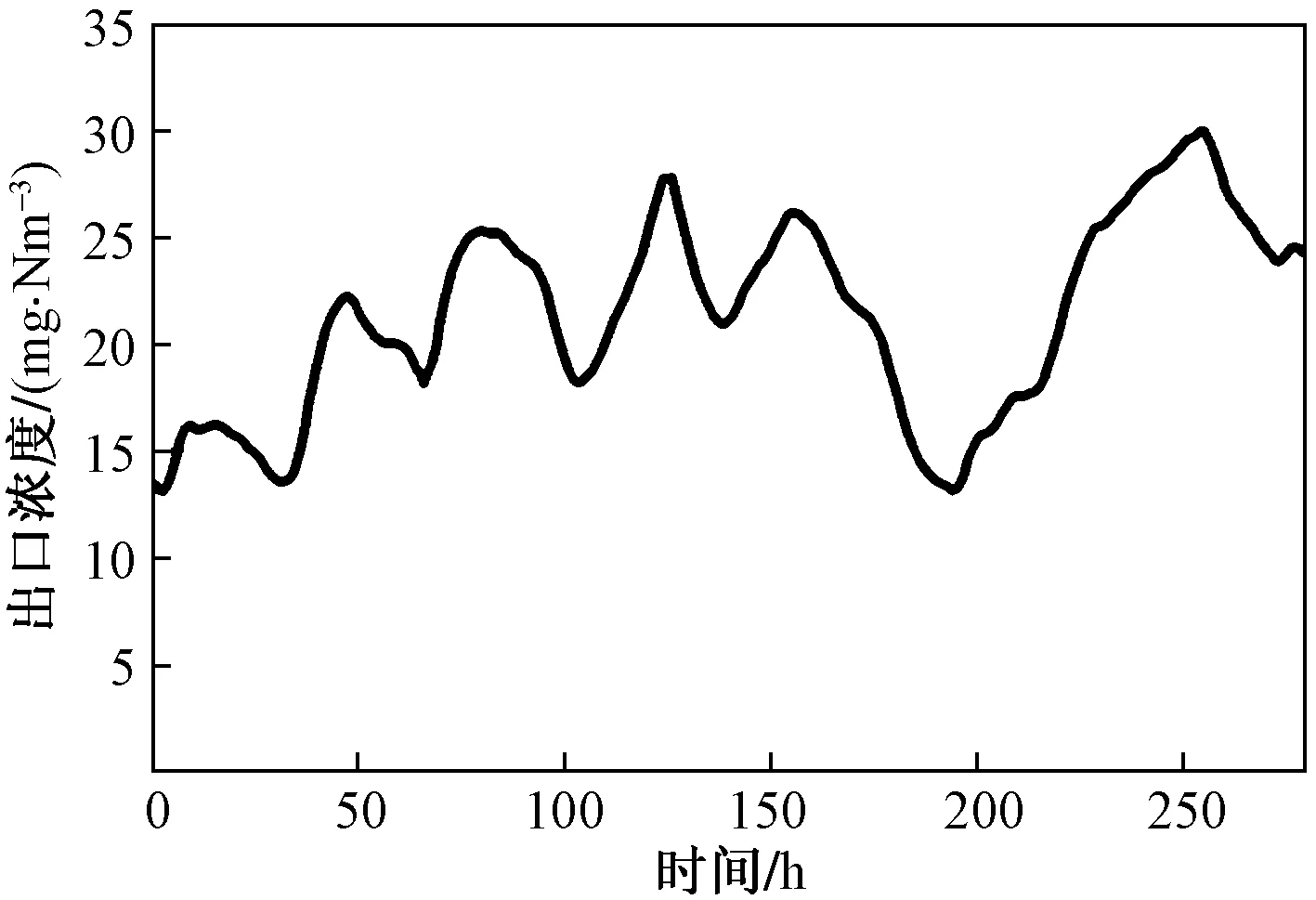

对工艺系统进行连续监测279 h后,SO2出口浓度如图4所示。279 h内SO2出口浓度平均值为21.35 mg/Nm3,峰值为29.93 mg/Nm3,SO2出口浓度满足超净排放标准。

图4 SO2出口浓度

2.2 除尘

实验系统采用CEMS对烟气出口污染物浓度进行实时在线测量,图5所示为连续监测279 h的粉尘出口浓度。279 h内粉尘出口浓度平均值为2.07 mg/Nm3,峰值为3.56 mg/Nm3,粉尘出口浓度满足超净排放标准。

图5 粉尘出口浓度

2.3 脱硝

中温SCR脱硝实验是在不同工况下通过TESTO 350手持式烟气监测设备进行取样。图6所示的NOx进出口数据曲线为其中一种工况下的烟气中SO2的进出口浓度。具体工况参数如下:平均烟气量为8348 Nm3/h,SCR入口平均温度为205.44 ℃,投加20%浓度氨水7.5 kg/h。

图6 NOx的进出口浓度

在该工况下,氨水过喷比为1.2, NOx进口浓度平均值为126.13 mg/Nm3,峰值为191.5 mg/Nm3,出口浓度平均值为17.84 mg/Nm3,峰值为34.57 mg/Nm3,平均脱硝效率85.86%。

对工艺系统进行连续监测279 h后,NOx出口浓度如图7所示。279 h内NOx出口浓度平均值为20.97 mg/Nm3,峰值为26.55 mg/Nm3,NOx出口浓度满足超净排放标准。

图7 NOx出口浓度

2.4 第三方检测结果

在工艺系统长时间连续稳定运行后,委托第三方检测单位对试验装置出口烟气进行检测,共取样3次,每次1 h,检测结果见表1。在3组检测结果中,SO2出口平均浓度为20.77 mg/Nm3,粉尘出口平均浓度为1.7 mg/Nm3,NOx出口平均浓度为32.33 mg/Nm3。通过第三方检测结果可以看出,该实验系统完全可以使生物质电厂烟气排放浓度达到超净标准。

表1 第三方检测结果

3 结论

本文提出的生物质锅炉烟气超净排放工艺“干法脱硫+袋式除尘器+中温选择性催化还原脱硝”工艺,经过中试系统的连续、稳定试验,验证了其可行性与长时间连续稳定运行的可靠性。同时,在平均烟气量为8 083 Nm3/h、干法脱硫塔入口烟气平均温度为246 ℃、SOLVAir 300碳酸氢钠过喷比为1.5时,平均脱硫效率达81%。在平均烟气量为8 348 Nm3/h,SCR入口平均温度为205.44 ℃、氨水过喷比为1.2时,平均脱硝效率达85.86%。验证出该工艺具有较高的脱硫脱硝效率。此外,粉尘出口浓度≤4 mg/Nm3。通过该工艺系统净化后的烟气,污染物排放浓度均可以满足超净排放标准。中试系统的成功实践为生物质电厂脱硫除尘脱硝提供了经验,值得在该领域进一步推广应用。该工艺有望成为生物质电厂超净排放技术的主流工艺,为助推全国生物质电厂超净排放改造提供了稳定、节约的方案,进一步助力国家深入打好污染防治攻坚战战略的实施。